聚焦离子束加工技术在元器件可靠性领域中的应用研究

2016-07-19曹德峰李志勇上海微小卫星工程中心上海201203中国科学院微小卫星重点实验室上海201203

崔 帅,曹德峰,李志勇,陈 斌(1. 上海微小卫星工程中心,上海 201203; 2. 中国科学院微小卫星重点实验室,上海 201203)

聚焦离子束加工技术在元器件可靠性领域中的应用研究

崔 帅1,2,曹德峰1,2,李志勇1,2,陈 斌1,2

(1. 上海微小卫星工程中心,上海 201203; 2. 中国科学院微小卫星重点实验室,上海 201203)

摘要:FIB技术通过截面加工实现部分失效样品的原位观察,通过截面加工获得的图像获取相关信息;能够进行TEM制样,是材料微分析领域中不可缺少的分析技术;能够进行纳米器件加工,是微加工领域的一种新型技术。FIB技术可操作性强、样品损伤小,对航天型号元器件可靠性质量保证技术具有一定的指导意义。

关键词:FIB;结构分析;失效分析;TEM制样

sample preparation

引言

航天型号用元器件是航天型号工程的基础。元器件可靠性的高低已经成为制约航天型号工程可靠性的关键因素之一。由于航天型号工程的高可靠性、低风险度以及不可维修性等特点,在型号工程研制及系统调试方面需要进行大量的可靠性试验。通过进行可靠性试验,为了暴露因元器件选用及使用、产品设计以及系统集成方面的质量缺陷,以提高型号工程的可靠性,保证航天型号工程的高可靠运行。

就目前国内国际元器件级可靠性质量保证技术而言,通用技术主要有元器件补充筛选试验、破坏性物理分析(DPA)、结构分析(CA)、失效分析(FA)以及应用验证等。结构分析是近几年航天型号工程逐渐推广的新型技术。该技术可以从材料、生产工艺等方面对元器件进行分析,对元器件可靠性起着至关重要的作用。在结构分析中,需要观察芯片截面,掌握器件生产工艺,检验器件工艺对可靠性的影响。目前,裸芯片截面加工主要有两种方式:一为裸芯片截面研磨加工工艺,二为聚焦离子束(Focused ion beam,简称FIB)截面加工。二者各有利弊。Si基器件截面观察,两种方式均可进行。然而,对于部分特殊工艺(如GaAs基器件),由于材料为脆性材料,观察芯片截面只能通过FIB截面加工技术。部分需要截面观察器件需要借助投射电子显微镜(TEM),采用FIB加工技术为TEM制样。本文就双束聚焦离子束加工技术进行分析,探讨其在集成电路的应用研究,对航天型号可靠性工程具有极其深刻的指导意义。

1 设备组成及原理构成

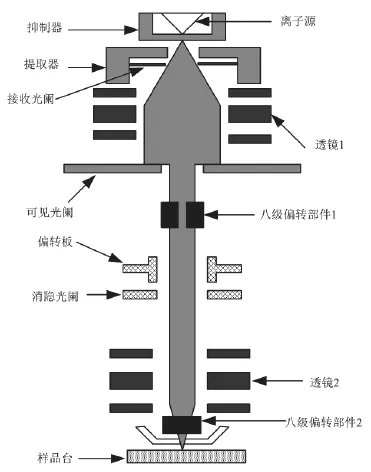

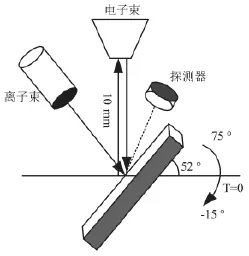

双束FIB由扫描电子显微镜和聚焦离子束两个部分构成。目前商用系统的离子源多数采用液相金属离子源(Liquid Metal Ion Source,LMIS),金属材质为镓(Gallium,Ga)。在离子束加工过程中,外加电场于液态金属离子源,使液态镓形成细小尖端,再加上负电场(Extractor)牵引尖端的Ga,而导出Ga离子束,以电透镜聚焦,经过一连串变化孔径(Automatic Variable Aperture,AVA)可决定离子束的大小,再经过二次聚焦至试片表面,利用物理碰撞来达到切割之目的,完成微纳米级材质的加工[1]。而后在电子束下对样品进行观察并配备能谱分析(EDS)探头进行成分分析。单束FIB检测系统如图1所示,双束FIB检测系统示意图如图2所示。双束FIB是目前国内国际市场较为先进的设备。与传统的单束FIB相比,双束FIB增加了扫描电子显微镜(SEM)功能,优势体现为加工后样品能及时观察、能够对失效器件进行原位观察等。

图1 单束FIB检测系统

2 FIB的应用

2.1 原位失效分析

双束FIB的一个基本应用是解析样品缺陷,进行失效分析。相比较单束聚焦离子束而言,双束电镜可以利用扫描电镜作为常规的表征工具对缺陷部位高分辨表征和精确定位,然后将样品倾斜至垂直于聚焦离子束,用聚焦离子束来定点加工出一个光滑的截面。由于扫描电镜和聚焦离子束镜筒呈一定的角度的夹角,扫描电镜可以原位对缺陷部位进行分析。

目前半导体行业失效分析定位技术有多种,如EMMI、ORBICH、SDL单一技术或是组合技术等,它们的测量领域不同,对不同器件采用不同的测量技术。如某些技术能够量测微安量级电流,但是精度达不到纳安级电流量测。有些技术能够对模拟电路进行定位,有些能够对数字电路失效定位。在某些失效器件中,FIB切割技术也可以进行失效定位,进行原位测量,该技术和芯片截面加工的原理相同。

图2 双束FIB检测系统示意图

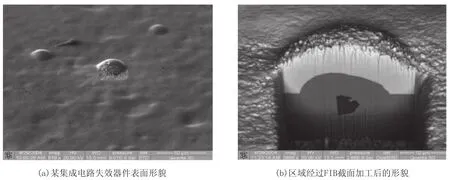

在双束FIB中,大束流的聚焦离子束可以实现快速加工;扫描电镜的高分辨能力可以较为容易地表征样品的精细结构,束流调节范围很宽,可以对失效部位进行快速X射线元素分析[2]。目前市场上双束在电子束找到失效点,能精确定位,离子束进行切割,电子束实时进行观察,不仅能得到失效点的清晰图形,而且大大节约了时间。图3(a)为某集成电路失效器件表面形貌,制备的薄膜表面出现鼓包现象(箭头所指区域)。表3(b)为(a)图所指区域经过FIB截面加工后的形貌。可以看出,薄膜制备工艺存在空洞缺陷。

2.2 TEM样品制备

就目前半导体行业集成电路TEM样品制备技术而言,主要有以下两类:其一,机械研磨抛光。需要分析的块体材料样品先后通过机械研磨抛光、离子减薄技术,获取所需观察区域,从而在透射电镜下进行材料分析。相关研究已发表较多的学术论文。但此加工技术有其局限性,主要表现在:样品表面易受到污染;制备技术重复率低,对于脆性材料的加工难于进行;制备纳米级厚度的材料显得无能为力;耗费时间较多。其二,聚焦离子束截面加工技术[3-5]。

与传统的机械研磨加工技术相比,FIB截面加工技术有无可比拟的优点,表现在:①样品表面一般不易受到污染。传统的机械研磨抛光技术在制备TEM样品时,由于研磨过程中颗粒镶嵌等问题,在后续的清洗工艺中也难于全部去除,制备的样品通常会受到污染;②制备的样品重复高,尤其对于脆性材料能够顺利加工;③在工艺合适的前提下,能够制备纳米级厚度的材料进行分析,对于某些表面敏感的样品能够做到“零损伤”;④整个样品制备过程较为省时。一般对于加工一个 10 μm宽度的透射电镜样品,用双束聚焦离子束修补系统一般来说1~2 h既能完成,其样品厚度能够达到几十纳米,而采用机械研磨抛光技术制备的器件最低要10~12 h;⑤对于一些加工界面的样品(如非金属和金属界面、不同的金属之间的界面),传统方法难于加工。表现在:传统方法制备的器件表面厚度一致性较差,通常出现在被加工器件一侧较薄而另一侧较厚,甚至会导致界面的开裂,使分析工作难于进行。但是运用聚焦离子束已经专业的加工模式,能很好的解决上述问题[6,7]。

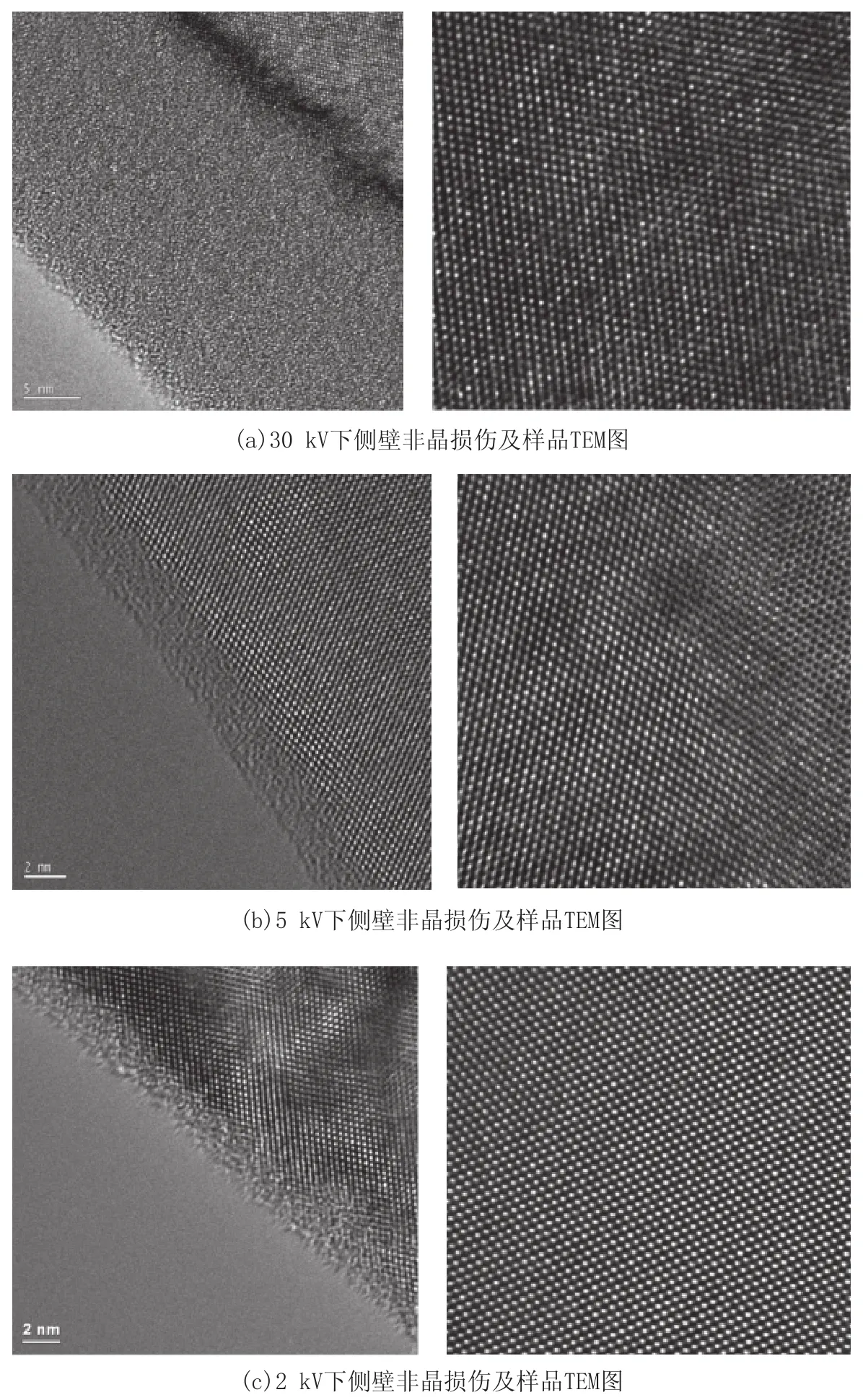

采用FIB加工技术制备TEM样品中,较高的离子束能量会造成器件被加工部位的非晶化,合理选择加工工艺能够最大限度地减小非晶化。本文以Si为例,探索了30 kV、5 kV、2 kV条件下加工的样品TEM形貌,如图4所示。

图3 FIB截面加工图像

聚焦离子束的制备样品采用一般是30 kV加工到100 nm左右的薄片,然后再用低电压进行减薄,以降低高电压的离子束对样品的损失。2 kV的离子束加工后对样品的非晶损伤可降低到1~2 nm,便于观察分析。非晶化层形成的原因是:离子注入单晶半导体的表面,深入几个、几十个原子层的距离后与单晶原子发生碰撞,把原子撞击出点阵位置,在点阵位置产生一个空位,被挤出的原子停留在晶格之间,形成一个间隙原子。空位—间隙原子不断积累起来,形成可观察到的晶格损伤。相关研究表明,当点缺陷密度达到1022/ cm3时,原先的单晶变成非晶态[6]。

2.3 纳米器件加工

纳米器件制作工艺最为关键的因素是纳米尺度材料的加工,目前主要有聚焦离子束和电子束曝光技术,等。最小图形尺寸已经达到10 nm,甚至更小。利用这些技术可以比较容易地加工获得纳米量级的微细结构。

采用FIB技术进行纳米器件加工,利用的是离子质量较大的功能,加速聚焦后的离子轰击材料表面会发生溅射,采用逐点扫描的方式对材料微区表面进行刻蚀加工。被加工材料的刻蚀深度由离子束流大小、刻蚀面积和刻蚀时间等参数决定,而刻蚀的形状由离子束的扫描范围所决定。

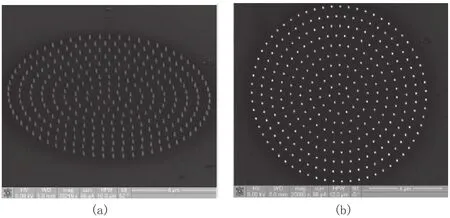

采用FIB技术进行周期性微纳米器件结构加工,目前主要有两种加工方案:一种是通过改变束斑与束斑之间的重叠度,使能量在空间具有周期性的不均匀分布,从而制备出规则的纳米结;另一种是通过引入位图图形,对加工过程进行控制,从而得到与位图相同的结构[1]。后种方法的原理是图形的颜色与离子束斑在每一扫描点的驻留时间存在对应关系,即不同颜色的区域有不同的离子剂量(刻蚀深度),实现器件能够较好加工的目的。此外,在FIB设备中引入位图,还可以在材料表面加工出任意形状的结构。图5为采用FIB加工技术沉积Pt点阵图形,沉积的Pt表面较为平整。

图4 不同工作电压下Si表面图像

图5 离子束沉积的Pt点阵

3 结论

本文以航天型号工程用元器件可靠性为重点,介绍了双束FIB在失效分析、TEM制样以及新型纳米器件加工中的应用,得出以下结论:

1)FIB技术能够实现失效样品的原位观察,通过截面加工获得的图像获取相关信息,定位精确、减少时间且不会引入新的失效模式;

2)FIB技术能够进行TEM制样,相对于传统制样技术具有较大优势,是材料微分析领域中不可缺少的分析技术;

3)FIB技术能够进行纳米器件加工,是微加工领域的一种新型技术。

参考文献:

[1]钱海霞. 微米/纳米加工中的聚焦离子束技术[J]. 广东化工, 2009, 36(7):84-86.

[2]陈雷明,李培刚,符秀丽,等. FIB快速加工纳米孔点阵的新方法[J].物理学报, 2005,54(2):582-586.

[3]李明,段淑卿,郭强,等. TEM样品制备辅助研究介质层可靠性失效机理[J]. 半导体技术, 2009, 34(5):498-501.

[4]张启华,赵燕丽,高强,等. “楔形”TEM样品的机械研磨制备技术[J]. 半导体技术, 2010, 35(3):248-251.

[5]戴嘉维,孔明. 薄膜截面的TEM样制备[J]. 理化检验, 2006, 42(5):239-241.

[6]徐星亮. 聚焦离子束刻蚀诱导液滴形成及其迁移[D]. 成都:电子科技大学, 2014.

[7]王贞. 对TEM原理及应用的研究[D]. 天津:天津大学, 2010.

[8]褚维群,郭炜. TEM样品制备中离子束对样品的损伤分析[J]. 计算机技术与发展, 2008,18(2):223-225.

中图分类号:V461

文献标识码:B

文章编号:1004-7204(2016)02-0026-05

作者简介:

曹德峰,男,硕士研究生学历,工程师,上海微小卫星工程中心元器件可靠性中心工作,主要从事航天型号元器件失效分析工作。

Application of Focused Ion Beam Processing Technology in Reliability Field

CUI Shuai1,2, CAO De-feng1,2, LI Zhi-yong1,2, CHEN Bin1,2

(1. Shanghai Engineering Center for Microsatellites, Shanghai 201203; 2. Key laboratory for Microsatellites, Shanghai 201203)

Abstract:By cross-section machining technique, partial failure components were observed using Focused Ion Beam, some of the relevant information was obtained. As an indispensable analytical technique, it can carry out micro-analysis of material, Transmission Electron Microscope sample preparation and fabricate nano-devices. As a new technology, it has little damage to the sample and be useful in micromachining field. The reliability quality assurance technology of aerospace model components has some certain guiding significance.

Key words:focused ion beam; construct analysis; failure analysis; transmission electron microscope