刮板输送机用可控启动传输装置控制系统仿真研究

2016-07-19王亚滨廉自生崔红伟

王亚滨, 廉自生, 崔红伟

(1.太原理工大学 机械工程学院, 山西 太原 030024;2.煤矿综采装备山西省重点实验室, 山西 太原 030024)

刮板输送机用可控启动传输装置控制系统仿真研究

王亚滨1,2,廉自生1,2,崔红伟1,2

(1.太原理工大学 机械工程学院, 山西 太原030024;2.煤矿综采装备山西省重点实验室, 山西 太原030024)

摘要:分析了刮板输送机可控启动传输装置启动特性和电液伺服控制特性,介绍了可控启动传输装置及其控制系统的组成和工作原理。基于AMESim仿真软件,建立了电动机模型、可控启动传输装置模型、刮板输送机模型、转速与压力两级负反馈PID闭环控制系统模型,对刮板输送机正常软启动工况以及平稳运行阶段负载突变工况进行了仿真分析。仿真结果表明,通过PID整定的电液伺服闭环控制系统满足了刮板输送机的软启动和动态特性要求。

关键词:刮板输送机; 可控启动传输装置; 电液伺服控制; PID控制

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160705.1459.010.html

0引言

随着煤矿综采工作面机械化程度的提高,刮板输送机软启动技术得到了广泛应用。刮板输送机常采用的软启动方式包括阀控充液式液力耦合器软启动、变频启动、可控启动传输装置(Controlled Starting Transmission,CST)软启动等[1-3]。CST主要用于带式输送机和刮板输送机的软启动,具有启动电流小、启动速度平稳、对电网冲击小等优点。CST通过一套电液伺服控制系统控制伺服阀的输出压力,从而控制输送机的启动过程。电液伺服控制系统具有抗负载冲击能力强、功率密度大、响应速度快等特点[4]。

何鸿志[5]采用串级调节速度控制方法分析了正常状态下CST实际运行曲线;侯旭玮[6]研究了CST的启动特性,提出使用PID闭环控制优化系统控制性能;张述坤等[7]采用试凑法确定了带式输送机用CST控制系统的PID参数。现有研究多以带式输送机为负载,缺少以刮板输送机为负载并综合考虑电动机、CST、刮板输送机特性的相关研究。本文通过分析CST控制刮板输送机的过程,利用AMESim仿真软件建立了电动机、CST、刮板输送机及转速与压力2级负反馈PID闭环控制系统模型,对刮板输送机正常软启动及平稳运行阶段负载突变2种工况进行了仿真分析。

1CST及其控制系统组成

1.1CST组成及工作原理

CST是一种多级齿轮减速器,多用于矿山输送机的驱动,能保证大惯性负载的平滑启动。CST主要由齿轮传动系统、液黏离合器、液压伺服控制系统、润滑冷却系统、传感器与数据采集系统组成,如图1所示。

CST正常工作时,高压油液经径向柱塞泵、过滤器、伺服阀作用于伺服油缸,从而控制施加于液黏离合器上的压力,起到控制离合器输出转矩的作用。CST液压伺服控制系统如图2所示。

1-传感器与数据采集系统; 2-液压伺服控制系统;

1-径向柱塞泵; 2-过滤器; 3-安全阀; 4-伺服阀;

1.2CST控制系统组成

CST配置有多种传感器进行系统实时状态监测,包括输入转速传感器、输出转速传感器、离合器压力传感器、压差传感器、离合器温度传感器、高压油温度传感器等。其中,正常工作时,对刮板输送机启动控制起调节作用的是输出转速传感器与离合器压力传感器,它们分别反馈CST输出转速信号和伺服阀输出压力信号,构成了控制系统转速与压力控制闭环的反馈环节。其余传感器起监测报警作用,当测量值出现异常时,反馈停机信号,直接使离合器泄压,从而保护减速器和电动机。CST正常工作时,其控制系统如图3所示。

图3 CST控制系统

2系统仿真模型

2.1电动机模型

矿用刮板输送机CST所配套的电动机是三相鼠笼式异步电动机。液体黏性摩擦调速离合器位于异步电动机和负载之间,接收异步电动机传来的动力,驱动负载。通常根据负载的轴功率和转速要求来选定异步电动机,所选电动机额定功率要大于负载的轴功率(即负载的输入功率),以保证一定的功率储备。

根据异步电动机特性,电动机的转子转速为

(1)

式中:s为异步电动机的转差率,s=0.02;n1为电动机旋转磁场转速,r/min;f1为异步电动机电流的频率,f1=50 Hz;p为异步电动机磁极对数,p=2。

2.2CST主机模型

CST主机模型包括齿轮减速器模型、伺服阀模型和液黏离合器模型。

(1) 齿轮减速器模型。CST采用4级齿轮减速机构。其中,第1级为圆锥齿轮减速机构,速比为31∶12;第2,3级均为斜齿圆柱齿轮减速机构,速比分别为67∶61,61∶28;第4级为行星减速机构,行星排特征参数为4.4。

(2) 伺服阀模型。CST液压控制系统选用D631伺服控制阀,该伺服阀由先导级、反馈机构和主级构成。先导级获得来自控制器的输入指令信号,提供主级阀芯移动所需要的液压力。反馈机构通过反馈弹簧,获得主级阀芯到先导级的实际位移。主级阀芯控制阀的输出流量,并为先导级提供机械反馈。

(3) 液黏离合器模型。根据液黏离合器传递扭矩特性,多个摩擦副所能传递的摩擦转矩应等于额定转矩,则

(2)

式中:T为额定转矩;n为摩擦副数目(摩擦表面对数),n=46;K为压紧力递减系数,K=0.77;f为动摩擦系数,f=0.14;F为摩擦面的压紧力;R为环形摩擦面的外半径,R=332 mm;r为环形摩擦面的内半径,r=256 mm。

在主机输出转速尚未达到输入转速,即摩擦离合器动、静摩擦片处于相对滑动状态时,液体黏性摩擦离合器的工作机理是液体黏性传动,即利用圆盘油膜传递转矩。此时整个液体黏性摩擦调速离合器所能传递的转矩为

(3)

式中:μ为油液的动力黏度,μ=0.184 8 Pa·s;ω1为主动摩擦片角速度,r/min;ω2为被动摩擦片角速度,r/min;δ为油膜厚度,mm。

由以上模型可知,液黏传动摩擦调速离合器在由空载打滑到满载抱死的过程中,离合器输出转矩与油膜厚度成反比例变化,如果综合考虑温度对油液属性的影响,离合器输出转矩将随输入压力信号的增加成非线性趋势增长,直到离合器动静摩擦片转速差为零,输出转矩达到最大。

2.3刮板输送机负载模型

刮板输送机有载分支的基本运行阻力为

(4)

式中:q为刮板输送机单位长度货载质量,q=593 kg/m;c为物料在中部槽中移动的阻力系数,c=0.6;q0为刮板链条单位长度质量,q0=98 kg/m;c′为刮板链条在有载分支中部槽中移动时的阻力系数,c′=0.4;L为刮板输送机设计长度,L=229.5 m;“±”根据刮板链条向上运输时取“+”,反之取“-”。

刮板输送机无载分支的基本运行阻力为

(5)

式中:c″为刮板链条在无载分支中部槽中移动时的阻力系数,c″=0.4。

刮板输送机启动时,负载由静止到运动,其摩擦阻力会由静摩擦转变为动摩擦,摩擦阻力系数不同,因此,在启动过程中,负载扭矩具有启动非线性。在AMESim中,利用集中质量模型构建负载。

2.4系统仿真模型

CST控制系统核心元件为电液伺服阀,控制信号由多层闭环反馈系统提供。本文采用PID控制算法,并利用AMESim仿真软件对CST控制系统进行全局建模,建立了电动机、CST、刮板输送机及转速与压力两级负反馈PID闭环控制系统模型,如图4所示。

1-刮板输送机负载模型; 2-电动机模型; 3-齿轮减速器模型;

3CST系统仿真分析

CST系统通过PID控制器将信号调整为伺服阀所能接收的电流信号,从而调整压力。根据伺服阀的动态仿真特性,确定压力反馈PID控制器比例增益为2,积分增益为0.01,微分增益为0。转速反馈PID控制器的参数按照Ziegler-Nichols整定法计算得到初始值,然后利用模型仿真进行微调修正,得到比例增益为5.5,积分增益为4.75,微分增益为0.02。

3.1CST系统输入信号

刮板输送机启动时,若直接启动加速会产生较大的速度振动,为了减小这种由负载干摩擦阻力引起的振动,采用预启动技术,加速阶段按照S形曲线变化规律加速[8]。故给定仿真信号为刮板输送机理想启动曲线,如图5所示。其中,T0段为电动机空载启动阶段,T1段为预启动阶段,T2段为加速启动阶段,T3段为稳定运行阶段。

图5 刮板输送机理想启动曲线

3.2正常软启动工况

给定系统输入信号,设定仿真参数,在正常负载工况下对系统进行仿真分析,得到CST控制特性,如图6所示。由图6(a)可知,在预启动完成后,实际链轮转速完成了对给定信号的跟随,说明此时刮板输送机已克服负载阻力并完全启动,从而在进入加速启动阶段后,输出链轮转速可以按照输入的“S”曲线变化规律平稳加速。刮板输送机完全启动之前,负载速度始终低于给定速度,偏差信号使得转速PID的输出信号不断增大,伺服阀压力输出信号相应增大(图6(b)),CST输出转矩随之增大,直到满足负载启动转矩时,刮板输送机完全跟随启动(图6(c))。仿真结果表明,通过PID整定的电液伺服闭环控制系统的响应速度满足工作需求。

(a) 给定链轮转速信号与实际输出信号

(b) 转速PID输出信号与伺服阀压力输出信号

(c) CST输出特性

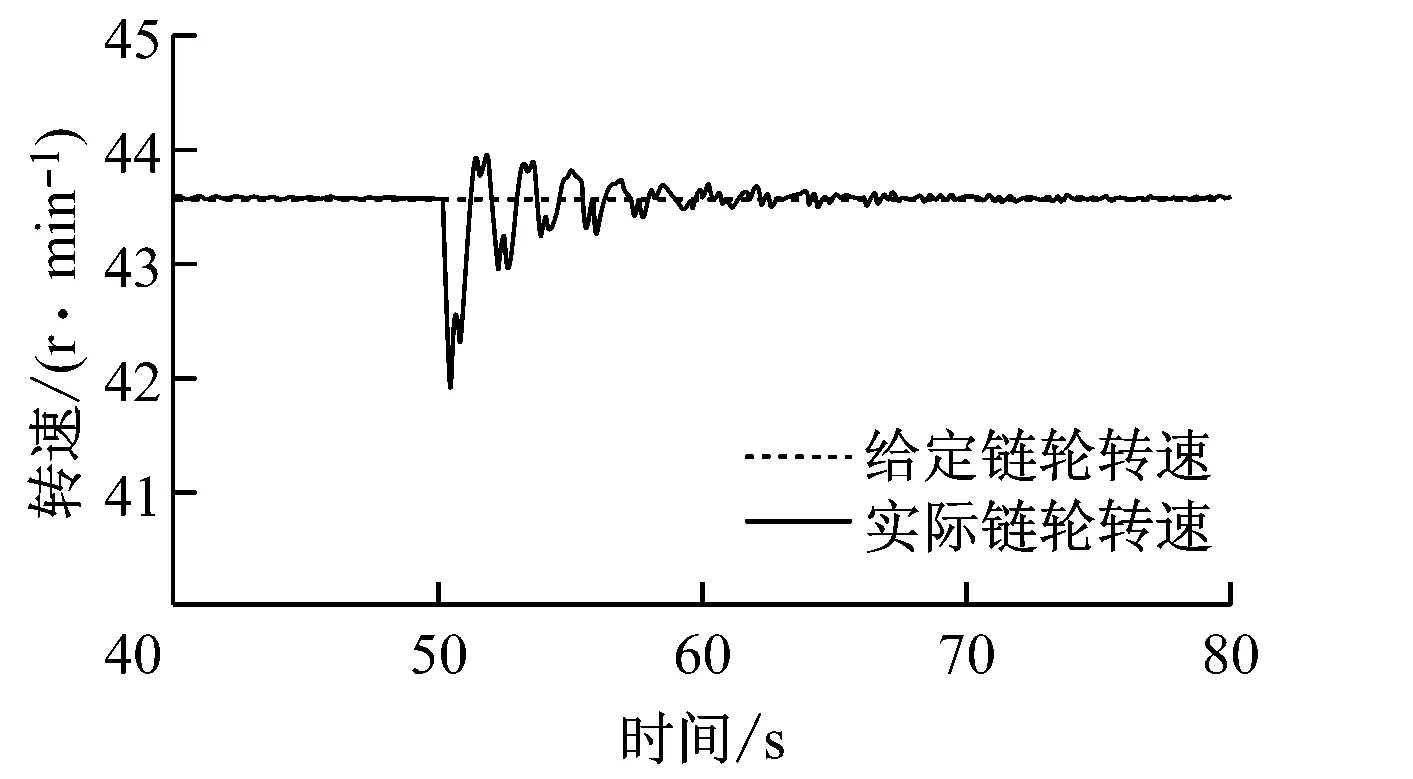

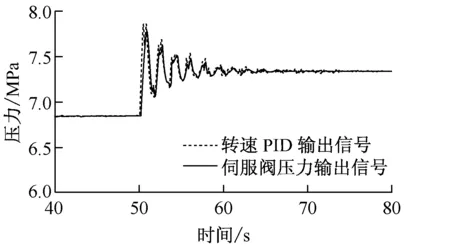

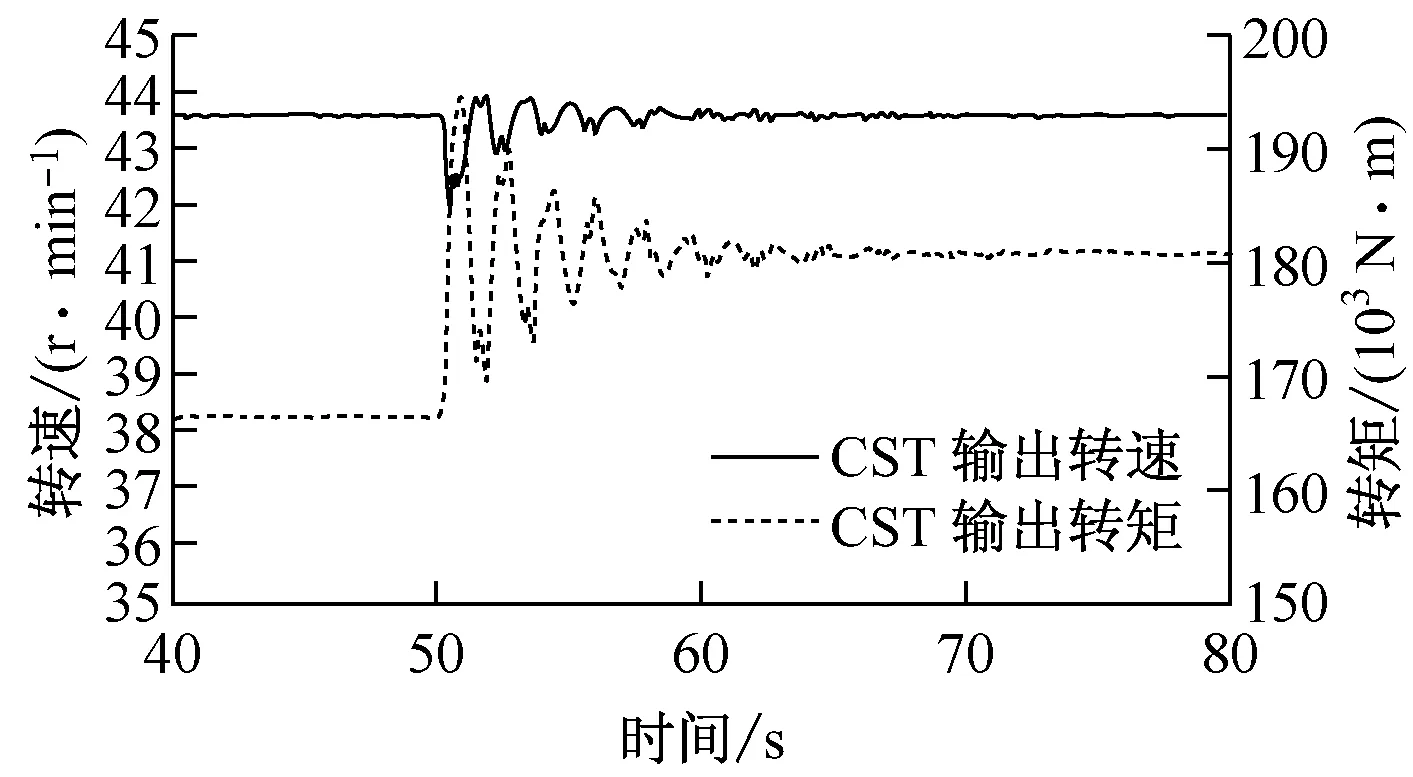

3.3负载突变工况

当仿真运行到50 s时,刮板输送机已平稳启动,进入稳定运行阶段,假定此时负载发生突变,由轻载变为重载,修改刮板输送机模型仿真参数,并运行仿真,得到负载突变工况下CST控制特性,如图7所示。由图7可知,负载加大导致链轮处负载转矩增加,大于CST输出转矩,液黏离合器打滑,输出转速下降(图7(a)),转速PID输入偏差信号增大,输出信号相应增大,从而导致压力PID输入偏差信号增大,输出压力控制信号增大,伺服阀压力输出相应增大(图7(b)),使得离合器和CST输出转矩增大,直至与负载转矩重新平衡(图7(c))。整个调整过程持续时间约为10 s,10 s后系统重新达到稳态,满足系统稳定性要求。

(a) 给定链轮转速信号与实际输出信号

(b) 转速PID输出信号与伺服阀压力输出信号

(c) CST输出特性

4结语

利用AMESim仿真软件对刮板输送机CST转速与压力2级负反馈PID闭环控制系统进行建模与仿真,直观反映出CST控制系统工作时的控制特性。仿真结果表明,在正常软启动和负载突变工况下,通过PID整定的电液伺服闭环控制系统均可平稳运行,且最终不存在稳态误差,满足刮板输送机软启动和动态特性控制的稳定性要求。同时,仿真结果为CST软启动性能的预测和PID电液伺服控制系统的设计提供了理论依据。

参考文献:

[1]张庚云,刘伟,王腾.大功率刮板输送机软启动过程仿真研究[J].煤炭科学技术,2013,41(4):71-74.

[2]曹剑,赵学刚,张磊,等.浅析CST软启动装置的日常维护[J].工矿自动化,2010,36(10):79-81.

[3]张庚云,刘伟.CST软起动技术在大功率刮板输送机上的应用[J].煤矿机械,2012,33(3):208-210.

[4]王军政,赵江波,汪首坤.电液伺服技术的发展与展望[J].液压与气动,2014,14(5):1-12.

[5]何鸿志.基于PLC的可控起动传输装置CST控制算法[J].煤矿机电,2011(2):91-93.

[6]侯旭玮.基于粘性离合器的可控启动传输系统(CST)启动特性的研究[D].太原:太原理工大学,2011.

[7]张述坤,李素梅.带式输送机CST控制系统的仿真分析[J].煤矿机械,2013,34(8):97-99.

[8]毛君.刮板输送机动力学行为分析与控制理论研究[D].阜新:辽宁工程技术大学,2006.

Simulation research on control system of CST for scraper conveyor

WANG Yabin1,2,LIAN Zisheng1,2,CUI Hongwei1,2

(1.College of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, China;2.Shanxi Key Laboratory of Fully Mechanized Coal Mining Equipment, Taiyuan 030024, China)

Abstract:Start characteristics and electro-hydraulic servo control characteristics of CST for scraper conveyor were analyzed, compositions and working principles of both CST and its control system were introduced. Based on AMESim software, simulation model that includes motor model, CST model, scraper conveyor model, two levels negative feedback PID closed-loop control system model of rotational speed and pressure were established. Two kinds of start working conditions of the scraper conveyor were simulated, including normal soft start condition and load mutation condition during smooth running stage. The simulation results indicate that the PID modified electro-hydraulic servo closed-loop control system can satisfy requirements of soft start functions and dynamic performances of scraper conveyor.

Key words:scraper conveyor; controlled starting transmission; electro-hydraulic servo control; PID control

文章编号:1671-251X(2016)07-0039-05

DOI:10.13272/j.issn.1671-251x.2016.07.010

收稿日期:2016-01-22;修回日期:2016-05-23;责任编辑:胡娴。

基金项目:山西省煤基重点科技攻关项目(MJ2014-06)。

作者简介:王亚滨(1991-),男,山西临汾人,硕士研究生,主要研究方向为机电液一体化,E-mail:tylgwyb@163.com。

中图分类号:TD634.2

文献标志码:A网络出版时间:2016-07-05 14:59

王亚滨,廉自生,崔红伟.刮板输送机用可控启动传输装置控制系统仿真研究[J].工矿自动化,2016,42(7):39-43.