牛肉汁酶法制备工艺研究

2016-07-19时培宁葛智超

李 勇,张 庭,时培宁,葛智超,张 帆

(1.徐州工程学院,江苏 徐州 221018;2.江苏大学 食品与生物工程学院,江苏 镇江 212013)

牛肉汁酶法制备工艺研究

李勇1,张庭2,时培宁1,葛智超1,张帆1

(1.徐州工程学院,江苏 徐州221018;2.江苏大学 食品与生物工程学院,江苏 镇江212013)

摘要:为研制牛肉汁调味料,确定牛肉汁的工艺制作流程,并对产品的氨基氮、总氮含量进行了测定;采用单因素实验与正交试验优化工艺参数与牛肉汁配方.研究结果表明,使用木瓜蛋白酶酶解牛肉效果最佳;牛肉汁酶解最佳条件是底物质量浓度300 g/L、温度55 ℃、pH值7.0、加酶量0.7%、酶解时间5 h,此时的氨基氮含量达4.65 g/kg.最佳配方为食盐10%、蔗糖10%、味精3%、乙基麦芽酚5‰的牛肉汁产品风味浓郁、色泽棕黄,可推广生产.

关键词:牛肉;木瓜蛋白酶;牛肉汁调味料

牛肉是高蛋白、低脂肪的营养食品,具有滋味健胃、化痰息风、强健筋骨等功效,为人们所喜爱,其消费量在我国肉类产品中仅次于猪肉.牛肉富含多种生理功能的肉碱,有着较高的营养价值,每100 g牛肉含蛋白质20.2 g、脂肪2.3 g、碳水化合物1.2 g、胆固醇58 mg、灰份1.1 g、维生素A 6 mg、视黄醇 6 mg、硫胺素0.07 μg、核黄素0.13 mg 、尼克酸6.3 mg、维生素E 0.35 mg、钙9 mg、磷 172 mg、钾284 mg 、钠 54 mg、镁21 mg、铁2.8 mg 、锌3.7 mg、硒10.55 μg、铜0.16 mg、锰0.04 mg、碘10.4 mg[1].关于牛肉市场的消费趋势,石自忠等[2]通过构建市场模型,对2013—2020年我国牛肉市场的主要指标进行研究,认为2013年人均消费量为2.60 kg,2020年将达到3.98 kg,年均增长率为6.28%.目前,我国市场上出现的牛肉产品大体分为酱牛肉、牛肉干、牛肉酱、发酵型牛肉香肠、重组牛肉、牛肉方便食品等,而关于牛肉汁产品研究的报道极少.1870年,约翰斯顿为拿破仑三世的军队创造性地生产了耐保藏牛肉汁,被称为“约翰斯顿的流体牛肉”;1888年,由多家公司生产肉汁充当第一次世界大战的“战争食物”;1971年,联合利华收购肉汁公司成为较大肉汁生产商,目前欧洲肉汁消费量仍较大[3-8].故而,为满足市场需求和填补相关的国内研究空白,对牛肉汁产品制备进行了实验研究.使用酶解法制成的牛肉汁调味料与传统产品相比,具有外观好、风味佳、营养价值高、易被人体吸收、食用方便等许多优点.

1材料与方法

1.1实验原料与仪器

实验原料:牛肉,购自江苏省徐州市易初爱莲超市,冷藏备用;生姜、香辛调味料、乙基麦芽酚、食盐、蔗糖等,均为市售.

实验试剂:胰蛋白酶,4000 u/g,苏州天绿生物制品厂;木瓜蛋白酶,65 000 u/g,广西海发生物酶制品厂;中性蛋白酶、胃蛋白酶,徐州开米克生物科技有限公司;浓盐酸、无水乙醇、甲醛溶液、氢氧化钠、邻苯二甲酸氢钾、硼酸、乙基麦芽酚等,均为市售.

实验仪器与设备:GZH-DH.600-Ⅱ电热恒温干燥箱,上海跃进医疗器械厂;HH.BH.600-S-Ⅱ电热恒温培养箱,上海跃进医疗器械厂;878-A多功能粉碎机、DL-5低速大容量离心机,上海安亭科学仪器厂;YXT-22高速离心机,中外合资深圳天南海北有限公司;JA2003N电子天平、PHS-3C精密pH计、HH-4数显恒温水浴锅等.

1.2实验方法

1.2.1工艺流程及操作要点

1)工艺流程.

参照文献[9],并结合牛肉的肉质特点,经过多次试验,确定出牛肉汁制作工艺流程.具体如下:

牛肉原料→称重→分割→成熟→清洗→切片→蒸煮→打浆→调pH值→酶解→灭酶→离心→过滤→调配→均质→定量灌装→封口→杀菌→冷却→产品检验→成品

2)操作要点.

牛肉的预处理:将从市场上买来的牛肉切成1~2 kg重的牛肉块,在5~7 ℃的冷藏箱成熟4 d,清洗后备用.成熟的牛肉也可放于冰箱中,冷冻备用.

切片:清洗后的牛肉切成1~2 mm的薄片备用.

蒸煮:肉片加水4倍,设定电磁炉温度在220 ℃ 档位,蒸煮20 min,使蛋白质变性易于酶解,并达到灭菌的效果.在蒸煮时加入葱、姜、茴香等香辛料,利于提香.

打浆:将蒸煮后牛肉进行称量,去除香辛料,用多功能粉碎机将煮熟的牛肉及汤打浆.牛肉汤不足时可加入纯净水.

调pH值:用一定浓度的NaOH和一定浓度的 HCl,通过pH计测定,调整浆液的pH值.

酶解与灭酶:55~60 ℃下保温牛肉浆液,并分别加入胰蛋白酶、木瓜蛋白酶等,对牛肉浆进行保温酶解.酶解结束后迅速升温到98 ℃,保持10 min,以达到灭酶的目的.

离心:用DL-5型低速离心机4000 r/min进行离心,保持15 min后,取中间清液.由于牛肉的脂肪含量比较高,所以牛肉酶解液经高速离心后可分为3层:上层为油脂层;中层为清夜;下层为沉淀,弃去沉淀,合并清液与油脂得悬浊液.

调配:考虑到调味料应具备其独特的鲜香味,悬浊液中添加食盐、味精、乙基麦芽酚、糖等进行调配,得调配液.

均质:调配液加热到60 ℃,在30 MPa下均质1次.

灌装封口:将调配后的料液灌装于240 mL玻璃瓶中,用金属盖封口.

杀菌与冷却:将含盐量较高的牛肉汁于 95 ℃下保温15 min,杀菌,再冷却至常温.

成品检验:对成品牛肉汁的感官指标、氨基氮等理化指标及卫生指标进行检验.

1.2.2氨基氮含量的测定

按GB/T 5009.39—2003《酱油卫生标准的分析方法》中规定的方法,使用甲醛滴定法测定氨基氮的含量[10].

1.2.3产品质量感官评价方法

借鉴文献[11]中的食品感官鉴评方法,对牛肉调味料的感官进行评价.具体指标见表1.

表1 牛肉调味料的感官指标

2结果与分析

2.1牛肉酶解最佳条件选择结果与分析

分别使用中性蛋白酶、胃蛋白酶、木瓜蛋白酶和胰蛋白酶对牛肉浆进行酶解.初步实验结果表明,木瓜蛋白酶酶解时的氨基氮含量高,且风味好,故而后面都使用木瓜蛋白酶进行酶解实验.

2.1.1pH对酶解效果的影响

牛肉原材料经清洗、称重、蒸煮、打浆等操作,并经过多次实验,确定在底物质量浓度300 g/L、酶解时间4 h、加酶量0.5%、酶解温度55 ℃的条件下,选择浆液不同pH值,测定酶解效果.如图1所示.

由图1可知, pH值为7.0时的木瓜蛋白酶的酶解效果最好.

2.1.2加酶量对酶解效果的影响

在以上实验的基础上,在底物质量浓度300 g/L、酶解时间4 h、pH值7.0、酶解温度55 ℃的条件下,选择不同加酶量,测定酶解效果.如图2所示.

图1 酶解液初始pH对氨基氮含量的影响

图2 加酶量对木瓜蛋白酶酶解的影响

由图2可知,加酶量为0.9%时的木瓜蛋白酶的酶解效果最好.但从经济上考虑,加酶量从0.5%~0.7%的升幅要小于从0.3%~0.5%的升幅,因此选用加酶量为0.7%的这个条件.

2.1.3温度对酶解效果的影响

在上面实验的基础上,在底物质量浓度300 g/L、酶解时间4 h、pH值7.0、加酶量0.7%的条件下,选择不同酶解温度测定酶解效果.如图3所示.

由图3可知,酶解温度为55 ℃时的木瓜蛋白酶的酶解效果最好.

2.1.4酶解时间对酶解效果的影响

在以上实验的基础上,在底物质量浓度300 g/L、酶解温度55 ℃、pH值7.0、加酶量0.7%的条件下,选择不同酶解时间测定酶解效果.如图4所示.

图3 温度对氨基氮含量的影响

图4 酶解时间对氨基氮含量的影响

由图4可知,酶解时间为7 h时的木瓜蛋白酶的酶解效果较好.但从经济上考虑,增大循环次数获得更多的经济效应,酶解时间从4~5 h的升幅要小于从3~4 h的升幅,因此选用酶解时间为4 h的这个条件.

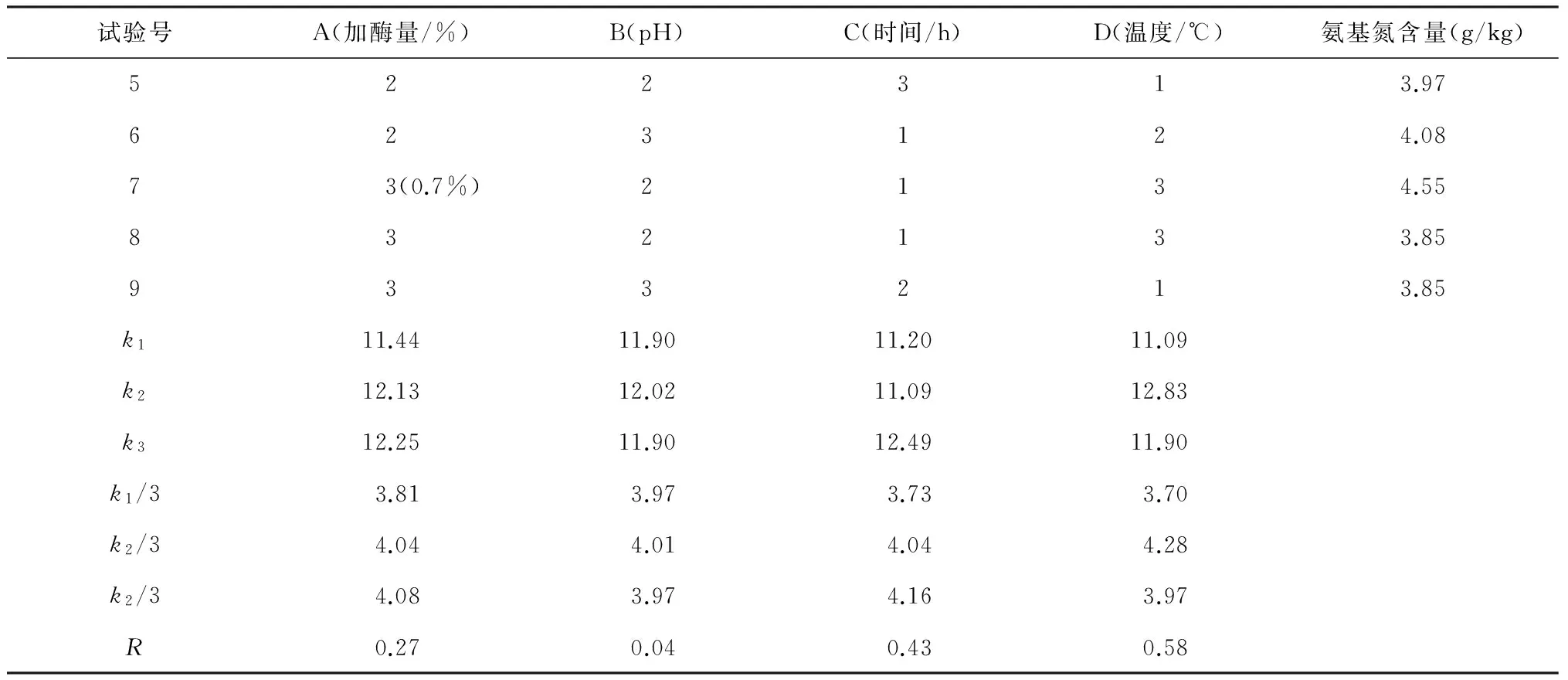

2.2酶解条件优化的实验结果与分析

通过以上4项单因素试验测定,确定了正交试验条件,以提高产品质量.结果见表2.

表2 木瓜蛋白酶水解的正交试验结果

续表2

由表2可知,木瓜蛋白酶酶解的最佳组合为A3B2C3D2,即酶用量为0.7%,底物质量浓度为300 g/L,pH值为7.0,水解时间为5 h,温度为55 ℃.从对极差R的分析可知,各因素对木瓜蛋白酶酶解效果影响的顺序是:温度>时间>加酶量>pH.由于酶用量对试验的影响不大,考虑到经济因素,选择了实验最佳组合中的水平,即0.7 %.温度对氨基氮含量的影响最大,是将来生产时需要注意的重点.

2.3调配实验结果与分析

酶解液经灭酶、放凉,用低速离心机离心15 min,取中间清液.由于牛肉的脂肪含量比较高,所以牛肉酶解液经离心后可分为3层:上层为油脂层,中层为清夜,下层为沉淀.将上层和中层的酶解液用于调配.

为了增加成品牛肉汁的复合风味,选择食盐、白砂糖、味精、乙基麦芽酚等基料调配牛肉汁风味,以色、香、味、形4项指标来评判牛肉汁质量.其正交试验结果见表3.

表3 牛肉汁调配正交试验结果

由表3可知,试验总分最高的为357分.通过分析可知各因素对酶解液风味影响的顺序为A>D >C>B,最佳酶解组合为A1B2C2D3.于是,将牛肉汁的最佳调配条件确定为食盐10%、蔗糖10%、味精3%、乙基麦芽酚5‰.

2.4成品灭菌参数的确定

将调配好的牛肉汁分别灌装于包装瓶中封口,95 ℃下保温15 min,灭菌,且于37 ℃下进行保温检查,未发现变质现象.

3结语

1)牛肉汁加工工艺流程为:牛肉原料→称重→分割→成熟→清洗→切片→蒸煮→打浆→调pH值→酶解→灭酶→离心→过滤→调配→均质→定量灌装→封口→杀菌→冷却→产品检验→成品.

2)分别探究了中性蛋白酶、胃蛋白酶、胰蛋白酶、木瓜蛋白酶等酶解牛肉的效果,发现木瓜蛋白酶酶解后游离氨基氮的含量较高,且风味好.

3)通过单因素实验与正交试验,研究了酶用量、pH、酶解时间、酶解温度等4因素对酶解的影响,确定了木瓜蛋白酶水解的最佳条件为:在底物质量浓度为300 g/L的条件下,酶用量为0.7%,pH值为7.0,水解时间为5 h,温度为55 ℃.最佳组合实验中的氨基氮含量高达4.65 g/kg.

4)牛肉汁的最佳调配条件为食盐10%、蔗糖10%、味精3%、乙基麦芽酚5‰.本实验获得了风味浓郁、色泽棕黄的牛肉汁产品.

5)牛肉汁的含盐量≥10%时,可以达到抑菌的要求;95 ℃下保温15 min,灭菌,且在37 ℃下进行保温检查,未发现变质现象.

参考文献:

[1] 孟祥河,段善海,王晓忠,牛肉酶法水解的研究[J].食品科技,2001(4):13-15.

[2] 石自忠,王明利,胡向东.中国牛肉市场模型构建与基础模拟[J].中国农业大学学报,2015,20(3):278-290.

[3] 臧明伍,王宇,韩凯,等.北京清真酱牛肉挥发性风味化合物的研究[J].食品工业科技,2010(8):70-73.

[4] 韩凯,王宇,臧明伍.杀菌方式对酱牛肉凤味的影响[J].肉类研究,2010(11):51-53.

[5] 高虹.发酵型重组牛肉干工艺及其产品特性的研究[D].杭州:浙江工商大学,2011.

[6] 孟岳成,高虹,陈杰,等.多味复合牛肉酱的研制[J].中国调味品,2010(6):68-70.

[7] 张凤宽,易小艳,尤丽新,等.发酵牛肉香肠生产艺优化[J].食品科学,2011,32(16):182-186.

[8] 张盟.发酵型重组牛肉脯和牛肉干的开发研究[D].大庆:黑龙江八一农垦大学,2012.

[9] 李勇,王书兰,陈尚龙,等.蛋菌复合饮料研究与产品开发[J].徐州工程学院学报(自然科学版),2013,28(4):33-38.

[10] 尚丽娟.调味品生产技术[M].北京:中国农业大学出版社,2012:359-368.

[11] 张水华,孙君社,薛毅.食品感官鉴评[M].广州:华南理工大学出版社,2003:93-95.

(编辑徐永铭)

The Enzymatic Preparation Study on Beef Juice

LI Yong1,ZHANG Ting2,SHI Peining1,GE Zhichao1,ZHANG Fan1

(1.Xuzhou Institute of Technology, Xuzhou 221018, China;2.College of Food and Biological Engineering, Jiangsu University, Zhenjiang 212013, China)

Abstract:For the development of beef sauce seasoning,the production process flow was determined,and the amino nitrogen,total nitrogen content of the product were tested;the process parameters and beef sauce recipes were optimized by using the single factor experiment and orthogonal experiment.The results show that the best solution of beef is the use of papain and the sauce hydrolysis optimum conditions are as follows:the substrate concentration of 300 g/kg,the temperature of 55 ℃,pH 7.0,enzyme dosage 0.7%,reaction time of 5 h,amino nitrogen content of 4.65 g/kg.The best recipe of the beef juice product which contains salt containing 10%,sucrose 10%,MSG 3% and ethyl maltol 5 ‰.It possesses the rich flavor and brownish color and is worth to be promoted in production.

Key words:beef; papaya protease; beef juice seasoning

收稿日期:2016-04-08

基金项目:江苏省科技计划项目(BN2014009,BN2014089)

作者简介:李勇(1962-),男,教授,主要从事农产品加工技术研究.

中图分类号:TS251.5+2

文献标志码:A

文章编号:1674-358X(2016)02-0074-05