铁科院环行试验线曲线连接装置动力性能试验研究

2016-07-19闫晓春王宏谋尤瑞林中国铁道科学研究院国家铁道试验中心北京0005北京纵横机电技术开发公司北京0008中国铁道科学研究院铁道建筑研究所北京0008

闫晓春,晋 杰,孙 军,王宏谋,尤瑞林(.中国铁道科学研究院国家铁道试验中心,北京 0005;.北京纵横机电技术开发公司,北京 0008;.中国铁道科学研究院铁道建筑研究所,北京 0008)

铁科院环行试验线曲线连接装置动力性能试验研究

闫晓春1,晋杰1,孙军1,王宏谋2,尤瑞林3

(1.中国铁道科学研究院国家铁道试验中心,北京100015;2.北京纵横机电技术开发公司,北京100081;3.中国铁道科学研究院铁道建筑研究所,北京100081)

摘要曲线连接装置用于连接环行试验线内环线和外环线,通过调整钢轨的位置实现线路方向的转换。本文通过曲线连接装置动力性能试验,测试连接装置的运行安全性,轨道结构动荷载、动变形、振动等性能。试验结果表明:连接装置处的脱轨系数、轮重减载率、轮轴横向力、轮轨水平力、轮轨垂直力、钢轨横向和垂向位移、钢轨振动加速度、轨枕振动加速度等各项检测指标均符合相关规范的要求。但与普通线路相比,其脱轨系数、轮轴横向力、轮轨水平力、轮轨垂直力、外轨横向位移和轨距动态变化量有所增大;轮重减载率、内轨横向位移、内轨垂向位移和钢轨振动加速度与普通线路比较接近;外轨垂向位移和轨枕振动加速度明显小于普通线路。建议采取提高连接装置轨道检修频次、加强道床捣固等必要措施,进一步优化连接装置轨道结构,提升其稳定性。

关键词环行试验线;曲线连接装置;有砟轨道;动力性能;试验研究

1 研究概述

铁科院环行试验线大环线平面呈正圆曲线。1958年建成时,小环线与大环线采用拨道的方法接轨[1]。1991年为满足“广深线提速试验”的需求,减少频繁拨道对线路特别是道床稳定性的影响,研制了曲线连接装置,用于实现线路方向的转换[2]。2008年对曲线连接装置进行了优化改造,改善了连接装置的运用条件[3-4]。曲线连接装置平面位置如图1所示。

图1 曲线连接装置平面位置示意

大环线与小环线的内轨轨顶高程相同但外轨轨顶高程不同,为保证两个方向线路的平顺性,在设计连接装置时,将连接装置的轨枕设计为水平放置,利用安装在轨枕上的钢台座实现曲线超高,并通过调整台座和钢轨的位置,来实现线路方向的转换,如图2所示。连接装置处为有砟轨道,使用Ⅰ级道砟、混凝土岔枕、弹条Ⅱ型扣件和60 kg/m钢轨。

图2 曲线连接装置

如图3所示,曲线连接装置有两个主要特点:①普通线路通过轨枕斜放实现曲线超高,而连接装置的轨枕是水平放置,通过钢台座实现曲线超高;②与普通线路轨道相比,连接装置轨道在钢轨和轨枕之间增加了1个钢台座和1块橡胶垫板。

由于存有上述两个差异,必然导致连接装置轨道在受力上会与普通线路轨道有所不同,并且每季度轨检时,连接装置轨道不平顺问题较普通线路要多。因此,为了进一步掌握连接装置轨道的性能,开展了对连接装置轨道动力性能的试验研究。

图3 连接装置与普通线路轨道结构对比

2 试验内容

轨道结构动态检测项目主要包括运行安全性、轨道结构动荷载、轨道结构动变形和轨道结构振动[5]。其中,运行安全性检测脱轨系数、轮重减载率和轮轴横向力;轨道结构动荷载检测轮轨水平力和轮轨垂直力;轨道结构动变形检测钢轨垂向位移、钢轨横向位移和轨距动态变化量;轨道结构振动检测钢轨振动加速度和轨枕振动加速度[6]。根据以上检测指标,分析轨道结构的动力性能。

本次动态测试设置2个测点,其中1个位于普通线路曲线上,作为对比测点,曲线半径、坡度与连接装置相同;另外1个位于连接装置上,为了避免2个测点之间的相互干扰,2个测点相距100 m。

测点布置示意如图4。

图4 测点布置示意

本次试验列车为唐山轨道客车有限责任公司生产的城际动车组,列车全长99. 7 m,轴重17 t,正式试验时最高运行速度176 km/h。试验共测试14次。

通过测试连接装置的运行安全性、轨道结构稳定性和振动特性,了解连接装置轨道结构的动力学性能,为进一步优化连接装置的轨道结构提供支持。

3 试验结果及分析

3. 1运行安全性

按照《轮轨水平力、垂直力地面测试方法》(TB /T 2489—1994)中的规定,采用剪应力法检测轮轨垂直力P和轮轨水平力H,据此计算机车车辆脱轨系数、轮重减载率、轮轴横向力等运行安全性指标[7]。

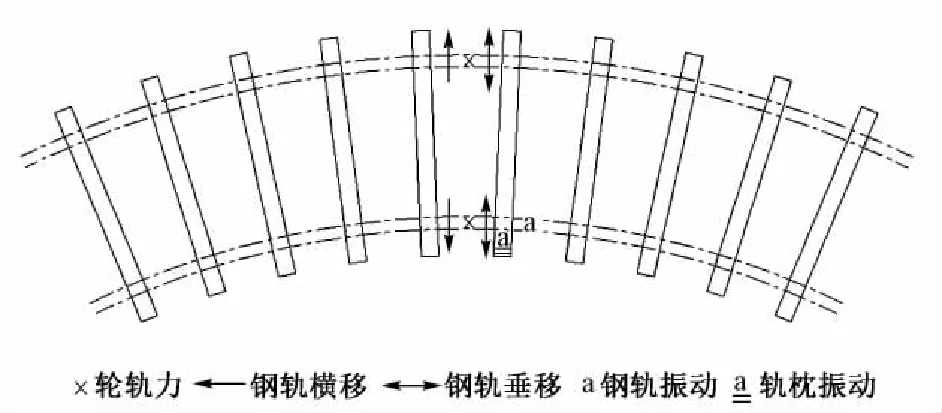

试验测得:连接装置处脱轨系数最大值为0. 12,轮重减载率最大值为0. 13,轮轴横向力最大值为14. 8 kN,均满足《高速铁路工程动态验收技术规范》(TB 10761—2013)的要求。

普通线路段和连接装置处的运行安全性指标对比如图5。可见:连接装置处的脱轨系数和轮轴横向力基本上大于普通线路段的脱轨系数;而连接装置处的轮重减载率与普通线路段非常接近。分析认为,虽然连接装置处的脱轨系数、轮重减载率和轮轴横向力等运行安全性指标均满足限值要求,但由于连接装置处轨枕水平放置且使用钢台座实现轨道超高,与普通线路轨道相比,其脱轨系数和轮轴横向力有所增大。

图5 普通线路段和连接装置处的运行安全性指标对比

3. 2轨道结构动荷载

通过测试轨道的轮轨垂直力和水平力,可研究轨道部件的受力性能[8-9]。轮轨垂直力和轮轨水平力的合格标准是:轮轨垂直力P≤120 kN;轮轨水平力H≤50 kN[5]。

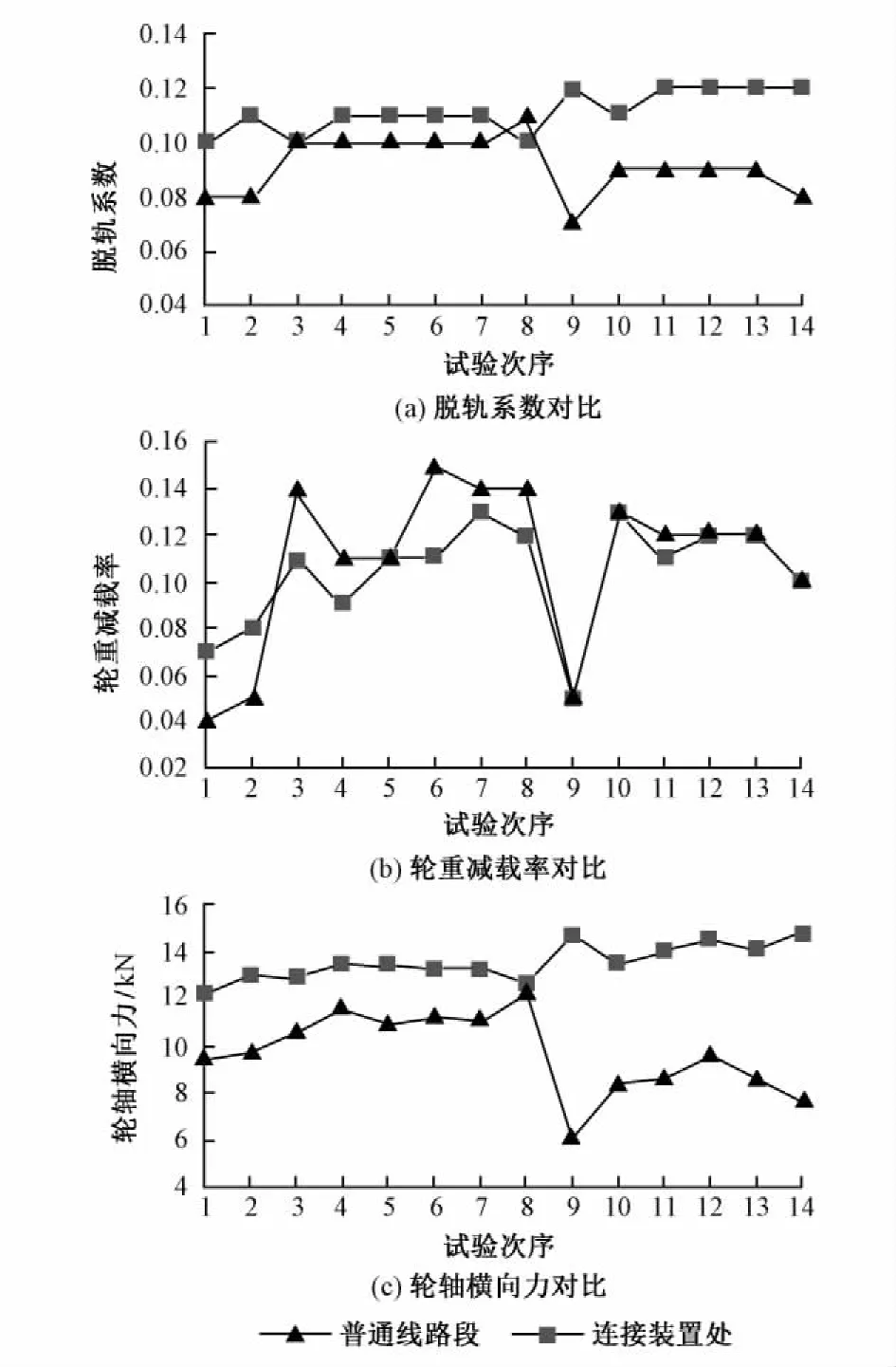

试验测得:连接装置处内轨的轮轨垂直力最大值为61. 8 kN,轮轨水平力最大值为10 kN;连接装置处外轨的轮轨垂直力最大值为68. 7 kN,轮轨水平力最大值为8. 4 kN,均满足合格标准的要求。

普通线路段和连接装置处轨道结构动荷载指标对比如图6。可见:连接装置处内外轨的垂直力和水平力都大于普通线路段,而且外轨水平力偏大的幅度较大。说明,采用连结装置形式的轨道结构会导致轨道承受的动荷载增大。

图6 普通线路段与连接装置处轨道结构动荷载指标对比

3. 3轨道结构动变形

通过测试轨道结构动变形指标,可研究在外力作用下轨道结构的变形性能[8-9]。钢轨横向位移、钢轨垂向位移和轨距动态变化量的合格标准为:钢轨横向位移≤1. 5 mm,钢轨垂向位移≤2. 0 mm,轨距动态变化量≤3. 0 mm[5]。

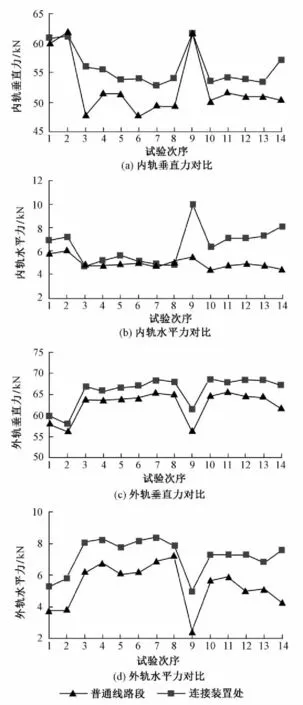

试验测得:连接装置处内轨横向位移最大值为0. 91 mm,内轨垂向位移最大值为0. 53 mm;连接装置处外轨横向位移最大值为0. 80 mm,外轨垂向位移最大值为0. 40 mm;连接装置处轨距动态变化量最大值为1. 57 mm。钢轨横向位移、钢轨垂向位移和轨距动态变化量实测值均在规定的限值范围之内。

图7 连接装置处和普通线路段轨道结构动变形指标对比

连接装置处和普通线路段轨道结构动变形指标对比如图7。可见:①在列车荷载作用下连接装置处内轨横向位移、垂向位移与普通线路段比较接近,说明连接装置轨道结构在控制内轨横向位移、垂向位移方面还是比较稳定的。②连接装置处外轨横向位移大于普通线路段,并且偏大的幅度较大。说明连接装置轨道结构在控制外轨横向位移方面还需进一步改善和加强。③连接装置处外轨垂向位移明显小于普通线路段。分析认为,连接装置在结构上增加了钢台座和垫板,轨道结构纵向刚度比较大,在控制外轨垂向位移方面优于普通轨道。④受连接装置处外轨横向位移较大的影响,轨距动态变化量也偏大。

3. 4轨道结构振动

通过测试钢轨和轨枕的垂向振动加速度,可分析在列车作用下钢轨和轨枕的振动关系和特性[8-9]。钢轨和轨枕振动加速度的合格标准是:钢轨振动加速度≤3 000 m/s2,轨枕振动加速度≤500 m/s2[5]。

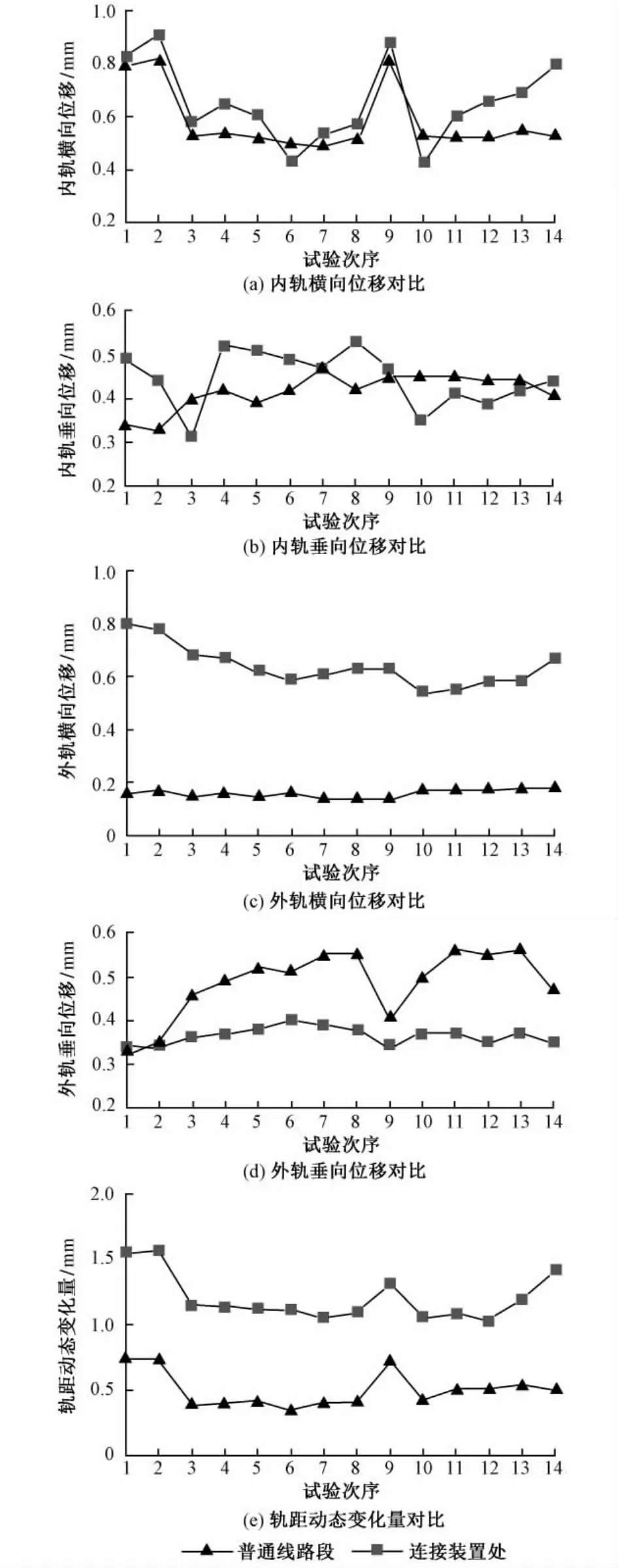

试验测得:连接装置处钢轨振动加速度最大值为1 463. 2 m/s2;轨枕振动加速度最大值为53. 8 m/s2。钢轨振动加速度和轨枕振动加速度实测值均在规定的限值范围之内。

连接装置处和普通线路段轨道结构振动性能指标见图8。可以看出,连接装置处钢轨振动加速度与普通线路段比较接近,而连接装置处轨枕振动加速度明显小于普通线路段。分析认为,连接装置处与普通线路段钢轨、扣件和轨下胶垫都是一致的,其刚度没有发生变化;而连接装置处钢轨与轨枕之间有钢台座和垫板,轨道结构纵向刚度有所增大。

图8 连接装置处和普通线路段轨道结构振动性能指标对比

4 结论和建议

1)通过试验检测,在列车荷载作用下连接装置处的运行安全性、轨道结构动荷载、轨道结构动变形和轨道结构振动4个方面的各项检测指标(脱轨系数、轮重减载率、轮轴横向力、轮轨水平力、轮轨垂直力、钢轨横向和垂向位移、钢轨振动加速度、轨枕振动加速度等)均在规定的限制范围内。综合测试数据分析,连接装置轨道结构稳定性、轨道部件强度及动力平顺性等性能符合相关规范和规定的要求。

2)通过与普通线路段的对比分析,连接装置处轨道的脱轨系数、轮轴横向力、轮轨水平力、轮轨垂直力、外轨横向位移和轨距动态变化量较普通线路段有所增大;轮重减载率、内轨横向位移、内轨垂向位移和钢轨振动加速度与普通线路段比较接近;外轨垂向位移和轨枕振动加速度小于普通线路段。

3)每季度轨检时,连接装置处轨道几何状态未出现三级超限,处于正常保养状态,满足我国铁路线路养护维修相关规定的要求[10]。但与普通线路相比,连接装置处不平顺问题比较多,属于重点养护维修区域。建议采取提高连接装置处轨道检修频次、加强道床捣固等必要的措施,保证连接装置处轨道的稳定性和平顺性。同时,应进一步优化连接装置轨道结构,减小其轮轴横向力、钢轨横向位移等,提升连接装置轨道稳定性。

参考文献

[1]刁伯仁.环行铁道准高速试验线路改造及轨道状态管理[J].中国铁道科学,1994(3):56-70.

[2]李志隆.环行线准高速试验的轨道状态分析[J].铁道建筑,1995(1):4-11.

[3]董相中,晋杰,闫晓春.环行试验线大环线和内环线连接装置改进研究[J].铁道建筑,2009(8):128-131.

[4]郄录朝,许永贤.环形试验线道床状态试验评估分析[J].铁道建筑,2008(9):93-94.

[5]中华人民共和国铁道部. TB 10761—2013高速铁路工程动态验收技术规范[S].北京:中国铁道出版社,2014.

[6]曾树谷.铁路轨道动力测试技术[M].北京:中国铁道出版社,1988.

[7]中华人民共和国铁道部. TB/T 2489—1994轮轨水平力、垂直力地面测试方法[S].北京:中国铁道出版社,1994.

[8]练松良.轨道动力学[M].上海:同济大学出版社,2003.

[9]翟婉明.车辆—轨道耦合动力学[M]. 2版.北京:中国铁道出版社,2001.

[10]中华人民共和国铁道部.铁运[2006]146号铁路线路修理规则[S].北京:中国铁道出版社,2006.

(责任审编葛全红)

Experimental Study on Dynamic Performance of Curve Connection Device of CARS Loop Test Line

YAN Xiaochun1,JIN Jie1,SUN Jun1,WANG Hongmou2,YOU Ruilin3

(1. National Railway Track Test Center,China Academy of Railway Sciences,Beijing 100015,China;2. Beijing Zongheng Electro-Mechanical Technology Development Company,Beijing 100081,China;3. Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

AbstractT he curve connection device is used to connect the inner ring and the outer ring in Loop T est Line,and the line is switched by adjusting the connection device. T hrough the dynamic performance test for Curve Connection Device,the operating safety performance,dynamic load,dynamic deformation and track structure vibration of Curve Connection Device were tested and analyzed. T he results show that the Dynamic performance indicators,such as derailment coefficient,the rate of wheel load reduction,lateral wheelset force,horizontal force between wheel and rail,wheel rail vertical force,rail lateral and vertical displacement,rail vibration acceleration and sleeper vibration acceleration,meet the requirements of the relevant specifications. Compared with the normal rail,the derailment coefficient,lateral force of wheel shaft,wheel/rail lateral force,wheel/rail vertical force,lateral displacement of external rail are increased;wheel load reduction rate,internal rail lateral displacement,internal rail vertical displacement and rail vibration acceleration are close to those for the normal rail;the outer rail vertical displacement and sleeper vibration acceleration are significantly decreased. It is suggested to increase the track inspection frequency and emphasize on ballast roadbed compactness. T hus,the Curve Connection Device is improved and has better stability.

Key wordsLoop test line;Curve Connection Device;Ballasted track;Dynamic performance;Experimental test

中图分类号U213. 2

文献标识码A

DOI:10. 3969 /j. issn. 1003-1995. 2016. 06. 37

文章编号:1003-1995(2016)06-0141-05

收稿日期:2016-02-10;修回日期:2016-03-31

基金项目:中国铁道科学研究院基金(2014YJ068)

作者简介:闫晓春(1984—),男,工程师。