随机复杂应力场塑性应变能的疲劳寿命分析*

2016-07-18廖霞霞胡明敏

张 军,廖霞霞,胡明敏

(南京航空航天大学 航空宇航学院,江苏 南京 210016)

随机复杂应力场塑性应变能的疲劳寿命分析*

张军,廖霞霞,胡明敏

(南京航空航天大学 航空宇航学院,江苏 南京 210016)

摘要:本文通过分析疲劳破坏的本质,并借鉴目前应变能理论的最新成果,提出了一种随机复杂应力场下基于塑性应变能的疲劳寿命分析模型,以此来预测材料的多轴低周疲劳寿命. 模型中的相关材料参数通过MATLAB拟合单轴及纯剪切疲劳试验数据得到,使用有限元软件ANSYS模拟试件的多轴加载情况,并从其后处理程序中提取模型中需要的数据. 通过对光滑试件SM45C,304和缺口件GH4169,16MnR的计算验证,其结果表明该模型对多轴随机应变加载低周疲劳寿命具有很好的预测效果.

关键词:多轴疲劳; 塑性应变能; 寿命预测; 低周疲劳; 缺口件; 随机复杂应力场

工程上的结构如工业汽轮机转子、飞机起落架、经常启动-停止的高压容器等均在循环载荷下工作,疲劳破坏是其主要失效形式,据统计,机械结构破坏 50%~90%是由疲劳损伤引起[1]. 工程实际中,构件承受的载荷大部分为多轴载荷,多轴疲劳是指在多轴循环加载条件下结构或构件所产生的疲劳失效. 多轴循环加载是指有2个或3个方向施加的应力(或应变) 独立地随时间发生周期性变化的加载方式. 在多轴非比例循环加载下,由于应力和应变主轴连续旋转,导致多滑移系开动,阻碍了材料内部形成稳定的位错结构,从而产生非比例循环附加强化,极大地缩短了机械设备的疲劳寿命. 在多轴疲劳问题的研究中,多轴疲劳寿命估算对于结构和零部件的设计具有重要的实际意义,并因此而成为多轴疲劳问题的主要研究内容. 目前多轴疲劳寿命估算的失效准则虽然建立了很多种,但都有不同程度的缺陷,还没有一种对各种材料和载荷形式均普遍适用的理论.

1多轴低周疲劳模型

1.1多轴疲劳寿命预测模型

工程材料不可避免地存在各种微缺陷,微观上的内部作用实际上是原子间的弹性势能发生变化,在宏观上是一个等效的正、负平衡的应力作用. 最终,内应力与外加有效拉应力叠加达到材料的本征解理断裂应力时产生微裂纹. 依据应变能理论的最新成果,本文提出公式(1).

(1)

将相关公式代入强度关系式(1)后得到塑性应变能密度Wp与损伤D的关系

(2)

(3)

(4)

(5)

(6)

1.2疲劳寿命公式中参数确定

本文所提出的多轴低周疲劳寿命预测公式中需要计算3个常数: B,λ,β,可以通过单轴拉伸和纯剪切疲劳试验确定这3个参数.

单轴对称循环时, 有

(7)

(8)

(9)

(10)

故有

σh=τmax=σa/2,

(11)

式中:σmax,σmin分别为单轴拉压对称循环的最大和最小正应力,σ1,σ2,σ3分别为单轴对称拉压循环的第一主应力、第二主应力和第三主应力.

循环塑性本构关系用幂律模型描述,则单轴拉压循环加载时最大剪应力与其所在平面对应的正应力

(12)

(13)

单轴循环疲劳寿命-塑性应变幅关系用 Manson-Coffin 公式表示,其变形为

(14)

(15)

(16)

同理可得到纯剪切循环幂律模型下的应力应变关系,单次循环塑性应变能和纯剪切循环应力-塑性应变关系. 纯剪切循环加载时最大剪应力与其所在平面对应的正应力

(17)

(18)

式中:τa为循环剪切应力幅,纯剪切低周循环塑性应变幅-疲劳寿命关系采用Manson-Coffin公式

(19)

(20)

将式(16)和式(20)式进行比较得出

(21)

以上参数的确定都是基于假定n和nτ相等,单轴拉压和纯剪切中的c和cτ相等而得到的.

2低周疲劳损伤模型寿命预测应用

2.1材料参数确定

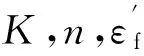

表1 SM45C,304钢的各种参数

2.2光滑试件多轴随机加载疲劳寿命预测

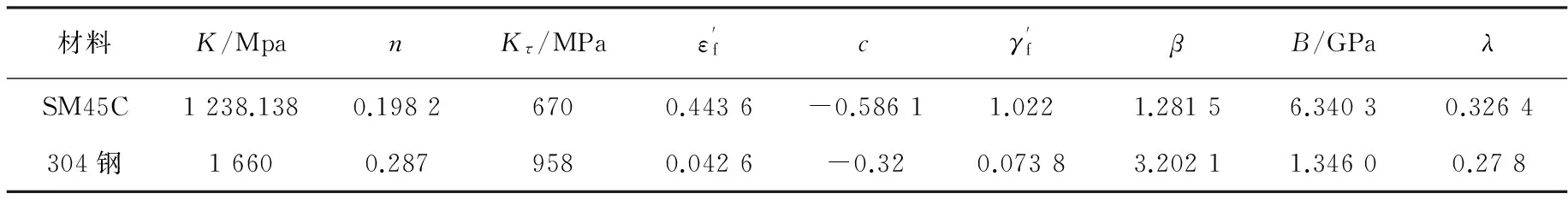

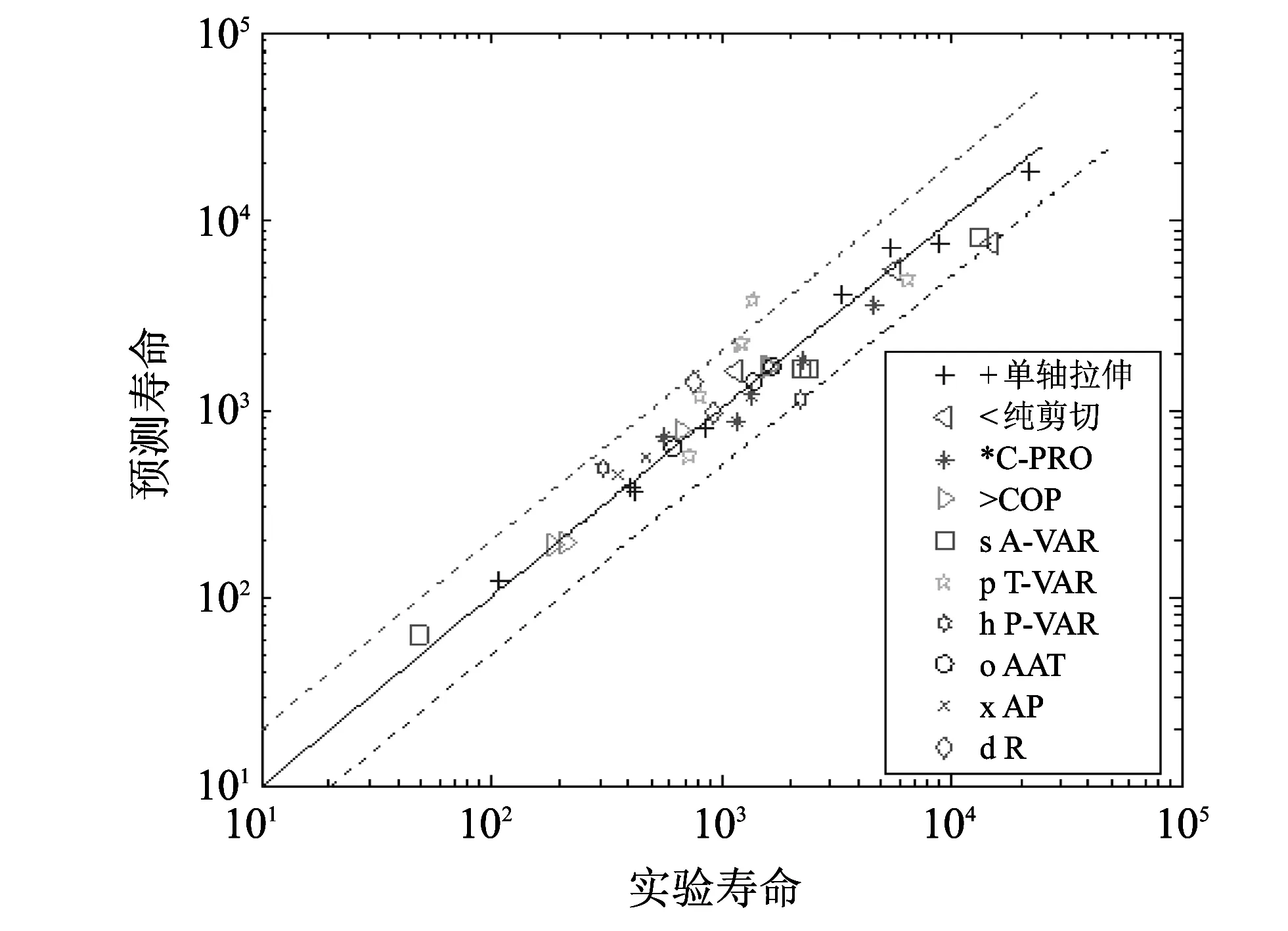

在材料参数获取之后,要预测一种加载条件下的疲劳寿命,还需要得到一次加载循环的塑性应变能密度和最大剪应力及其所在平面所对应的正应力. 对于简单的单轴加载,其塑性应变能密度可以通过积分得到,而复杂加载历程通过有限元方法获取更为方便. 本文采用ANSYS模拟薄壁圆管复杂加载历程,建立薄壁圆管试件三维有限元模型. 在有限元计算过程中,因为多线性运动硬化模型更接近材料的非线性的特性故采用此模型,模型参数从材料循环应力应变曲线等距选取16个点,屈服准则采用von -Mises屈服准则; 轴向应变和剪应变加载转化为轴向和周向位移加载[5],如图1,图2 所示; 文献[3]、文献[6]分别列出了SM45C,304钢的薄壁圆管尺寸及多种应变加载路径,文献[3]、文献[6]中所有加载路径的预测结果分别如图3,图4 所示.

图1 薄壁圆管轴向位移加载Fig.1 Axial displacement loading for thin-walled tube

图2 薄壁圆管扭转位移加载Fig.2 Torsional displacement loading for thin-walled tube

图3 SM45C寿命实验值与预测值比较Fig.3 SM45C lives comparison between observed and predicted

图4 304钢寿命实验值与预测值比较Fig.4 304 lives comparison between observed and predicted

2.3缺口试件多轴随机加载疲劳寿命预测

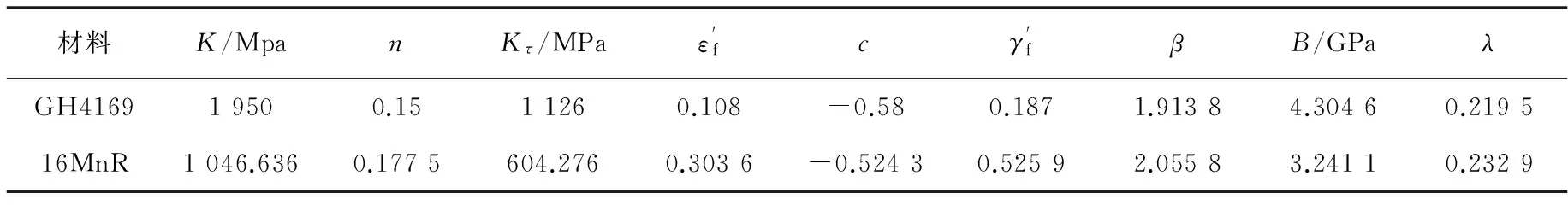

本文对GH4169和16MnR材料的缺口件进行验证,文献[7],[9]分别给出了计算其寿命所需材料参数,如表2 所示.

表2 GH4169,16MnR的各种参数

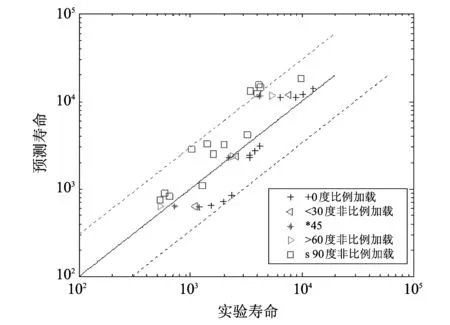

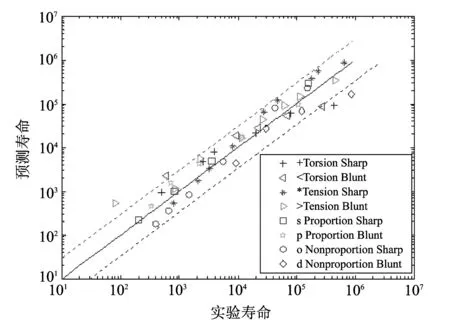

文献[8],[10]分别给出了GH4169,16MnR的缺口件尺寸及多种加载路径,图5,图6 分别给出了文献[8],[10]所有加载路径的的预测结果. 从图中可以看出,预测寿命和实验结果相当接近.

图5 GH4169寿命实验值与预测值比较Fig.5 GH4169 lives comparison between observed and predicted

图6 16MnR寿命实验值与预测值比较Fig.6 16MnR lives comparison between observed and predicted

3结论

论文主要研究了以应变能作为度量预测多轴应变加载低周疲劳寿命的方法,主要工作及相关结论为: ① 本文考虑了塑性应变能影响材料疲劳的机制,建立了塑性应变能与内应力之间的联系,并且由能量关系得到宏观等效应力. ② 考虑非比例因子的影响,分析得到的多轴疲劳寿命的计算公式,通过对光滑试件 SM45C,304钢材料和缺口件材料GH4169,16MnR的多轴加载进行寿命预测的验证,结果令人满意,说明本文的研究方法是比较合理的. ③ 本文对于循环硬化和循环软化材料,塑性应变能在每个循环中不同,预测方法需要进一步研究.

参考文献:

[1]徐灏. 疲劳强度[M]. 北京:高等教育出版社,1990.

[2]高超干, 胡明敏. 基于应变能的复杂应力场低周疲劳分析[J]. 力学季刊, 2015, 36(1): 70-80.

Gao Chaogan, Hu Mingmin. Complex stress field low cycle fatigue life prediction model based on plastic energy[J]. Chinese Quarterly of Mechanics,2015, 36(1): 70-80. (in Chinese)

[3]Kim K S, Park J C, Lee J W. Multi-axial fatigue under variable amplitude loads[J]. Department of Mechanical Engineering, Pohang University of Science and Technology, Pohang, Korea, 790-784.

[4]Noban M, Jahed H, Varvani-Farahani A. The choice of cyclic plasticity models in fatigue life assessment of 304 and 1045 steel alloys based on the critical plane-energy fatigue damage approach[J]. International Journal of Fatigue, 2012, 43: 217-225.

[5]Sun Guoqin, Shang Deguang. Prediction of fatigue lifetime under multi-axial cyclic loading using finite element analysis[J]. Materials and Design, 2010, 31: 126-133.

[6]Akito Nitta, Takashi Ogata and Kazuo Kuwabara. Fracture mechanism and life assessment under high-strain biaxial cyclic loading of type 304 stainless steel[J]. Fatigue & Fracture of Engineering Materials & Structures, 1989, 12(2): 77-92.

[7] 《中国航空材料手册》编辑委员会. 中国航空材料手册[M]. 北京: 中国标准出版社, 2002.

[8]孙国芹, 尚德广, 陈建华, 等. 缺口件两轴循环弹塑性有限元分析及寿命预测[J]. 机械工程学报, 2008, 44(2): 134-138.

Sun Guoqin, Shang Deguang, Chen Jianhua, et al. Elastic-plastic finite element analysis and life prediction of notched specimens under biaxial cycle[J]. Journal of Mechanical Engineering, 2008, 44(2): 134-138. (in Chinese)

[9]Gao Zengliang, Qiu Baoxiang, Wang Xiaogui, et al. An investigation of a fatigue of a notched member[J], 2010, 32: 1960-1969.

[10] Gao Zengliang, Zhao Tianwen, Wang Xiaogui, et al. Multi-axial fatigue of 16MnR steel[J]. Journal of Pressure Vessel Technology, 2009(2): 73-80.

FatigueLifePredictionAnalysisBasedonPlasticEnergyUnderRandomComplexStressFieldLoading

ZHANGJun,LIAOXiaxia,HUMingmin

(CollegeofAerospaceEngineering,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China)

Abstract:This paper proposes a fatigue life prediction model, based on plastic energy under random complex stress field loading, by analyzing the nature of fatigue damage and using the latest achievements of the strain energy theory for reference, to predict material’s fatigue life under multi-axial low cycle loading. Using fatigue data under uniaxial and pure shear tests to fit relevant material parameters of the model by MATLAB. Then, using ANSYS to simulate multi-axial loading conditions of the specimen and extract needed data in the model from its post processer. Computing validation of smooth specimens SM45C, 304 and notched specimens GH4169, 16MnR indicates that the model can predict the low cycle fatigue life under multi-axial random strain loading well.

Key words:multi-axial fatigue; plastic strain energy; fatigue life prediction; low-cycle fatigue; notched specimens; random complex stress field

文章编号:1671-7449(2016)04-0331-05

收稿日期:2015-12-20

作者简介:张军(1992-), 男,硕士生,主要从事疲劳断裂与损伤的研究.

中图分类号:O346.2

文献标识码:A

doi:10.3969/j.issn.1671-7449.2016.04.008