打击力测试传感器设计及试验研究

2016-07-18余尚江万叶青陈晋央郭士旭周会娟黄刘宏

余尚江,万叶青,陈晋央,郭士旭,周会娟,黄刘宏

(1.总参工程兵科研三所,河南 洛阳 471023;2.中国汽车工业工程有限公司,天津 300113)

打击力测试传感器设计及试验研究

余尚江1,万叶青2,陈晋央1,郭士旭1,周会娟1,黄刘宏1

(1.总参工程兵科研三所,河南 洛阳471023;2.中国汽车工业工程有限公司,天津300113)

摘要:为解决锻锤打击力测试难题,文章采用孔辐剪切应变式结构设计技术,研制出用于打击力测试的传感器样机;系统地介绍了传感器结构设计基本原理及主要特性,对传感器进行了校准及碰撞试验台上的跌落冲击实测试验。结果表明,传感器具有较高的测试精度和良好的动力特性,能够实现打击力动态负荷的有效测量,不仅能用于锻锤设备的打击力测试,也可作为锻锤打击力检验工具或用于锻锤控制装置以提高锻打精度。

关键词:打击力;锻锤;孔辐式;力传感器;静态校准;冲击试验

0引言

锻锤等锻压机械是机械加工中应用广泛的一种重要设备,具有结构简单、制造容易、操作方便、造价低廉、工艺适应性强、生产效率高等许多优点,在国民经济各个部门中发挥重要作用。由于锻锤是一种冲击成形设备,其在工作过程中,锤头接触到工件后速度瞬间(千分之几秒)降至零,从而产生很大的打击力,但也会引起很大的振动和噪声,使锻锤的各主要零部件承受冲击载荷,并有振动传向基础和周围环境。因此,开展锻锤的打击过程中打击能量和打击力的分析和测试是锻锤整机设计及性能分析、锻锤零部件强度校核的基础,对于提高锻锤打击效率及锻件加工质量以及开展锻锤基础隔振和周围振动环境分析等都具有重要作用。

打击力及打击能量是锻锤设备的核心性能参数,也是锻压生产中的重要工艺参数,直接影响锻件成型的质量、设备使用寿命、环境的振动和噪音污染。目前对打击过程中的测试主要以打击能量测试为主,其中基于铜柱镦粗法[1]的打击能量测试方法已发展得较为成熟,但此方法不能得到打击过程的时程曲线。由于打击过程中作用时间短、打击力巨大,给直接测试带来了困难,因此打击力的测试以间接测试为主,包括加速度法、冲量法、机架应力检测法等[2-4]。采用力传感器的打击力直接测试法具有准确、真实、直观、高效等优点,是打击力测试需要重点发展的方法[5]。本文尝试采用力传感器法测量打击力,主要介绍打击力传感器设计及已开展的试验研究情况。

1打击力传感器设计

1.1传感器结构设计

常用的测力传感器从力-电转换原理上主要分为压电式力传感器、电阻应变式力传感器等。其中,压电式力传感器具有动态响应快等优点,但其量程范围受压电敏感元件的限制,最大可测力范围不能满足锻锤打击力测试的需求;电阻应变式力传感器是利用传感器材料受力变形后的应变来实现力的测量,可采用不同的传感器结构形式来实现不同的量程设计。本文选用电阻应变式原理设计打击力传感器。

电阻应变式力传感器[6]的结构形式多样,常用的大量程的力传感器的结构主要是柱式、圆筒式等,其具有结构简单、方便加工等优点,但为保证传感器的性能,这类传感器的高度要大于直径的2倍,因此传感器的高度较大。锻锤打击力测试时,受锤头与砧座之间的空间限制,传感器的高度不能太大,因此柱式、圆筒式力传感器结构不适合锻锤打击力测试。同时锻锤打击力属于快速变化的动态负荷,需要选择更适合于动态力测试的传感器结构形式。本文采用了一种孔辐剪切应变式传感器结构,下面介绍其结构设计原理及特点。

孔辐式传感器的结构如图1所示,其弹性元件由轮毂、8个孔辐和轮箍组成,两相邻通孔的交接边形成孔辐,整个弹性元件由一块材料整体加工而成。

图1 孔辐式传感器的结构图

外加载荷作用于轮毂的顶部和轮箍的底部,在轮箍和轮毂间的孔辐上受到纯剪切力,通过测量该力来间接测量载荷。8个孔辐的辐条是敏感梁,敏感梁的立体图和俯视图如图2所示。

图2 孔辐敏感梁示意图

将每对辐条看成是一根两端固定的梁,设P为加在传感器上的激励力,则每个单梁所受力为P/8,对于矩形截面的孔辐梁,剪应力呈抛物线形分布,与中性面成45°方向的剪应力最大,其剪应变[7]为:

(1)

其中,h为梁的高度;Bx为x处梁的宽度;μ为传感器材料的泊松比;E为传感器材料的弹性模量。

在x=R,y=0处,ε45°最大,则有:

(2)

所以(R,0)点为最佳贴片位置。如图2所示,应变片贴在y=x+R-h/2直线位置上。

设ε45°|y=x+R-h/2=εy,应变片两端点处的x轴坐标分别为x1、x2,则应变片感受的平均应变为:

(3)

传感器的灵敏度为:

(4)

其中,K为与应变片的灵敏度系数及应变片的数量和组桥方式有关的参数。

孔辐梁中与中性面成45°方向的最大剪应力为:

(5)

设计时要求τmax≤[τ]=0.75[σ],[σ]=1/3σs。其中,[τ]为传感器材料的许用剪应力;[σ]为许用应力;σs是材料的屈服极限。

1.2孔辐式传感器特点分析

孔辐剪切应变式传感器结构具有如下特点:

(1)敏感梁截面积一定时,传感器灵敏度e与敏感梁的宽度B、高度h成反比,即e∝1/Bh。因此可以通过适当增大h值,相应地减小B值来提高传感器的刚度。

(2)传感器灵敏度e与传感器的敏感梁长度L无关,而L与传感器的刚度成反比,因而可以通过尽量减小L值来提高传感器的刚度。

(3)孔辐剪切应变式传感器由于采用了8孔对称式结构,受力分布更均匀,每个梁2个侧面各贴1片应变片,8个梁互相补偿,使传感器增强了抗侧向能力,从而提高了传感器的精度。

由此可见,孔辐剪切应变式传感器可以设计得刚度更大,这样可提高传感器的固有频率,更适合于动态负荷的测量,同时传感器的结构使其具有自补偿的功能,可制作高精度的传感器。

根据对锻锤打击力的分析,锻锤的最大打击力与锻锤落下部分的质量有关,对于模锻锤,其最大打击力通常按落下部分的质量的1 000倍进行估算,因此打击力是很大的。本次试验主要是为了测试打击力传感器的性能和验证打击力测试方案,打击力传感器的量程按1 000kN设计。设计加工完成后的传感器实物如图3所示。

图3 力传感器

1.3传感器动力特性分析

对于孔辐式结构,利用理论分析确定传感器的动态特性较为复杂,本文采用有限元方法对设计的传感器样机进行了传感器结构振动模态等与传感器动态特性相关的参数分析[8-9]。

利用ANSYS软件进行仿真分析,计算模型及网格剖分如图4a 所示,采用solid95单元,模态分析和提取选用最常用的Block Lanczos方法。传感器测量垂直方向的受力,分析得到的垂直向一阶模态如图4b所示,振动频率为3 664.4 Hz,该频率即为传感器的一阶固有频率。

锻锤打击力通常为一单脉冲波形,持续时间为T,其绝大部分能量分布在0到f=1/2T的频率范围内,打击力脉冲的持续时间一般在1~10 ms之间,即打击力绝大部分能量在500 Hz的频率范围内,因此该传感器的频率响应满足要求。

图4 有限元模型及振动模态

2传感器静态校准

采用静态校准试验来确定传感器的静态性能指标。校准装置如图5所示,由液压千斤顶出力,标准测力计给出作用于传感器上的力值,传感器的输出经专用调理放大器放大并转换为电压信号后由数字电压表读出并记录。

图5 力传感器校准装置

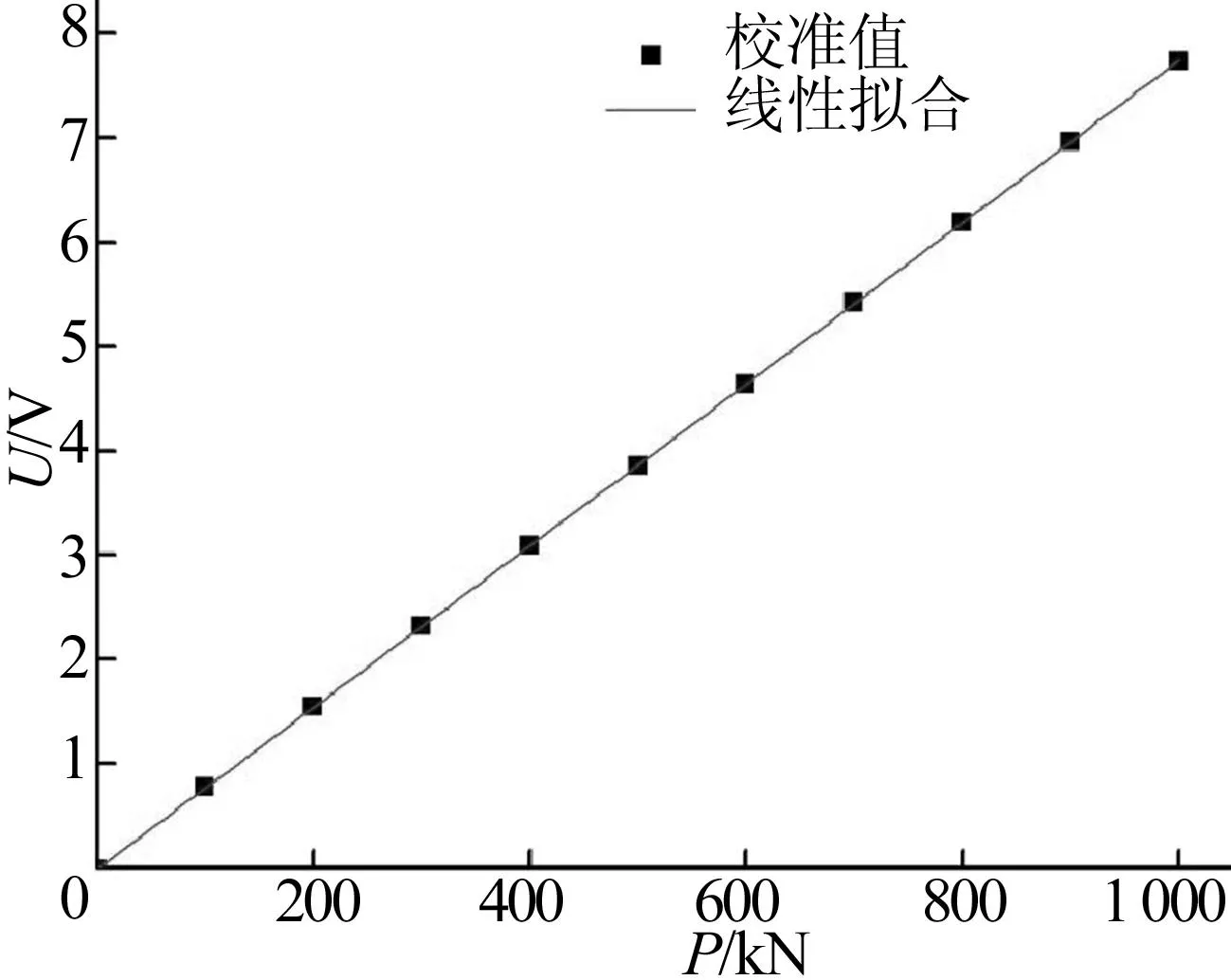

传感器的校准曲线如图6所示,由校准数据及处理后结果可知,传感器的线性度、迟滞、重复性等指标均小于0.5%,传感器的静态精度优于0.5级。

图6 力传感器校准曲线

3打击力测试试验

3.1试验装置、方法与试验结果

冲击试验测试是在SY11气压驱动垂直冲击碰撞试验台上进行的。试验装置如图7所示,装置通过气动方式提升落锤到预定高度后,落锤自由下落与传感器碰撞。落锤质量约为595 kg。冲击试验时传感器的输出采用与静态校准时相同的调理放大器,放大后的电压信号由瞬态信号分析仪采集后存储。试验分3种情况:① 传感器表面垫放厚度约3 mm的薄毛毡后打击;② 传感器表面垫放铜柱后打击;③ 落锤直接打击。

3种情况下传感器测得的典型打击力波形如图8所示。从实测的波形可以看出,在传感器表面垫放毛毡时,传感器响应的波形光滑,通过铜柱和直接碰撞打击传感器的波形出现抖动,这是刚性碰撞产生的高频分量。通过垫放铜柱打击,本意是想模拟测量锻锤打击能量测试时的铜柱镦粗法中的打击力,但由于试验台的落锤体积大,而铜柱的直径较小(40 mm),打击时接触面积小,且打击时的能量不够,铜柱没有发生塑性变形,导致的波形抖动加剧。利用铜柱镦粗法实际测试时铜柱相当于一种软材料,塑性变形大,如采用传感器测量铜柱下的打击力,其波形应与此不同。

图7 冲击碰撞试验台

图8 传感器实测波形

3.2冲击荷载分析

由于通过垫放铜柱打击时传感器的响应与实际锻锤打击情况有差异,只对垫放毛毡和直接碰撞打击时的波形进行分析。

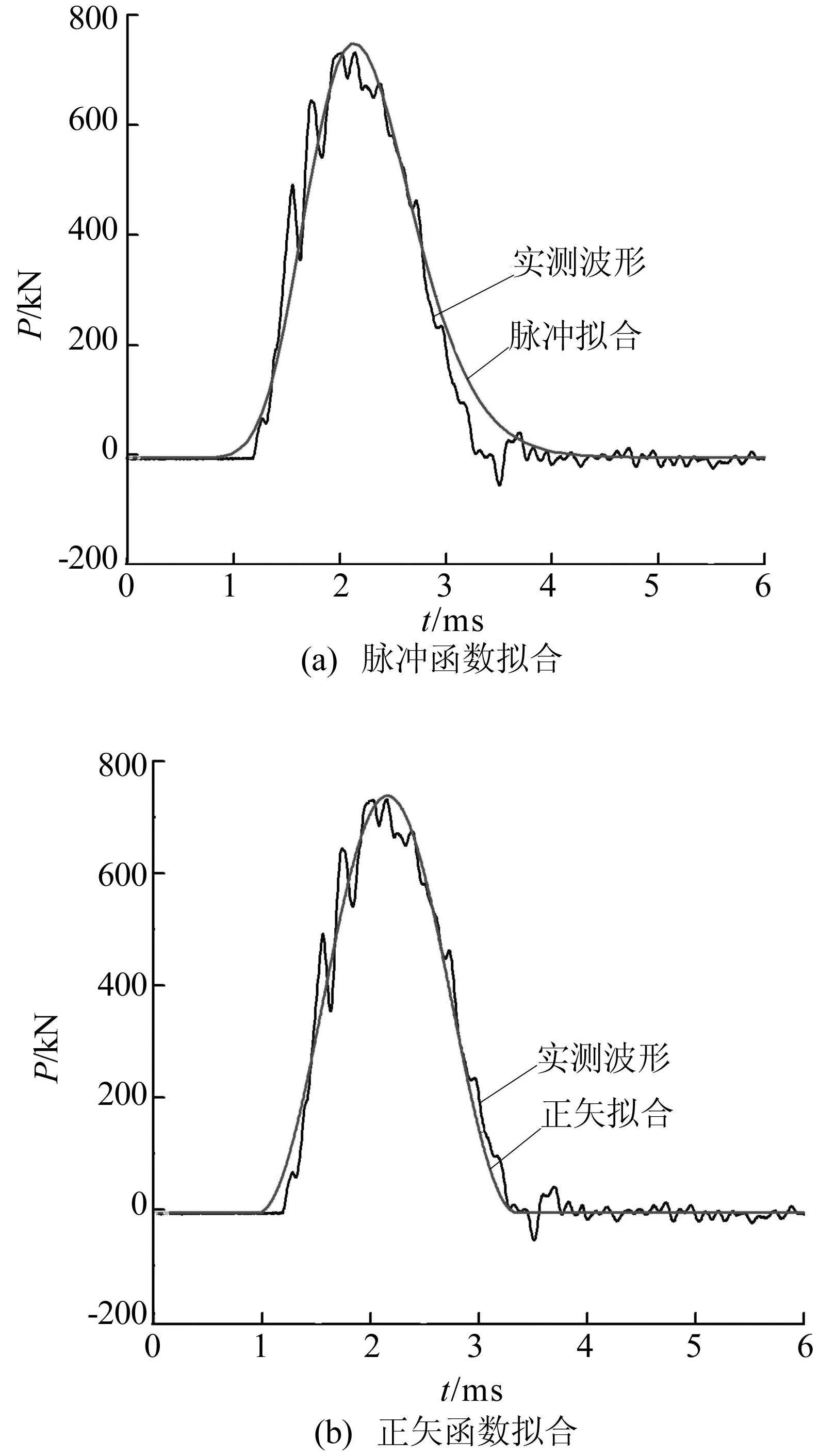

根据对跌落冲击试验机的分析[10-12],其冲击试验波形具有脉冲波形的特征,可采用(6)式的脉冲函数、(7)式的正矢函数进行拟合。

(6)

(7)

其中,P0为波形基线偏移;A为脉冲峰值;t0为峰值处的时刻;p为与波形形状相关的指数参数;t1、t2为与脉冲宽度相关的参数。

采用2种函数拟合后的波形与原波形的比较如图 9、图10所示,可见2种拟合方法的效果接近,在实际应用时,可采用正矢函数来表示打击脉冲波形。

图9和图10中拟合后的正矢脉冲函数分别为:

可见垫放毛毡和直接碰撞打击时的主要打击能量的频率分别为359 Hz和417 Hz。直接打击时会产生频率较高的分量,但其能量较小,在锻锤设备及基础中的传播过程中逐渐衰减。

图9 垫放毛毡传感器实测波形拟合

图10 直接打击传感器实测波形拟合

4结束语

锻锤的打击力是锻压生产中的重要工艺参数。它的峰值和时变特征的测定,对研究锻击过程中金属塑性成形的机理、制定合理的工艺规程、提高锻件质量及计算锤机主要零部件的强度都具有重要的理论和实际意义。利用力传感器直接感应锤头落下时的打击力是锻锤打击力测试的重要方法。本文采用孔辐剪切应变式结构设计了一种打击力传感器样机,校准结果表明传感器具有较高的精度,通过冲击碰撞试验台上的落锤打击实测试验,验证了传感器能够实现打击力动态负荷的有效测量。同时本文还建立一种包括传感器设计、制作、校验以及数据分析的锻锤打击力试验及测试技术,为锻锤设备的打击力测试以及打击力传感器应用于锻锤控制装置奠定了基础。

[参考文献]

[1]何永标,蒋希贤.用铜柱镦粗法检测锻锤的打击能量[J].锻压机械,1980,15(1):15-18.

[2]张驰,徐沛娟.液压模锻锤动态特性测试方法及计算机处理分析[J].试验技术与试验机,2000,40(1):16-18.

[3]金文明,杨慎华,王瑞丽.50 kJ液压模锻锤机架的结构静力学及瞬态响应分析[J].塑性工程学报,2009,16(2):144-148.

[4]张驰,徐沛娟,陈华.基于锻件为弹粘塑性体的液压模锻锤打击力研究[J].塑性工程学报,2009,16(4):91-94.

[5]Ruger H D.The current status and future development of hydraulic forging hammer[J].Journal of Materials Processing Technology,2012,51(3):304-308.

[6]张如一,沈观林,李朝弟. 应变电测与传感器[M].北京:清华大学出版社,1999:44-54.

[7]陶宝祺,王妮.电阻应变式传感器[M].北京:国防工业出版社,1993:124-129.

[8]孙丽丽,聂爱琴,胡小建,等. 汽车轮毂旋压成形过程的有限元数值模拟[J].合肥工业大学学报:自然科学版,2008,31(4):552-555.

[9]关猛,王景华,牛清波,等.高速重载轴承的有限元仿真研究[J].合肥工业大学学报:自然科学版,2013,36(5):527-529,594.

[10]金庆铭.冲击试验波形的机械模拟[J].振动与冲击,1995(4):46-51.

[11]毛勇建.跌落冲击机垫层的硬非线性对半正弦波模拟的影响[J].环境技术,2002(5):5-9.

[12]徐科军.冲击响应法动态标定中激励信号的研究[J].合肥工业大学学报:自然科学版,1995,18(3):102-107.

(责任编辑张淑艳)

Design and test of a load transducer for hitting power measurement

YU Shang-jiang1,WAN Ye-qing2,CHEN Jin-yang1,GUO Shi-xu1,ZHOU Hui-juan1,HUANG Liu-hong1

(1.The Third Engineer Scientific Research Institute of the Headquarters of the General Staff,Luoyang 471023,China;2.China Automotive Engineering Corporation,Tianjin 300113,China)

Abstract:A hole-spoke shear strain dynamic load transducer was designed in order to measure hitting power of forging hammer. The design principle of the transducer structure and the characteristic of the transducer were presented and the static calibration and impact measuring tests were taken to check the performance of the transducer. The test results indicate that the transducer has high precision and very favorable dynamic characteristic in measuring hitting power effectively. The transducer can be used as hitting power checkout facility or hammer control device to improve the precision of the forging hammer.

Key words:hitting power;forging hammer;hole-spoke type;load transducer;static calibration;impact test

收稿日期:2015-08-05;修回日期:2015-08-18

作者简介:余尚江(1968-),男,河南商城人,博士,总参工程兵科研三所研究员.

doi:10.3969/j.issn.1003-5060.2016.06.022

中图分类号:TP212.9

文献标识码:A

文章编号:1003-5060(2016)06-0828-05