最大承载力状态下全风化花岗岩路基变形特性与控制方法

2016-07-18刘正楠杨博林才奎张锐刘韡堃

刘正楠,杨博,林才奎,张锐,刘韡堃,3

(1.长沙理工大学公路工程教育部重点实验室,长沙410004;2.广东省长大公路工程有限公司,广州510620;3.河南省高速公路发展有限责任公司,郑州450052)

最大承载力状态下全风化花岗岩路基变形特性与控制方法

刘正楠1,杨博1,林才奎2,张锐1,刘韡堃1,3

(1.长沙理工大学公路工程教育部重点实验室,长沙410004;2.广东省长大公路工程有限公司,广州510620;3.河南省高速公路发展有限责任公司,郑州450052)

为了研究南方湿热条件下全风化花岗岩填筑路基的科学方法,以提高路基在运营期的耐久性与稳定性,对全风化花岗岩进行了湿法重型击实与加州承载比试验。结果表明:承载力最大状态下全风化花岗岩的含水率比最佳含水率更接近天然含水率。为进一步了解其湿胀特性,通过改变初始含水率进行了膨胀率试验,得到了全风化花岗岩在不同初始含水率下的干密度衰变规律;通过改进的固结试验对比分析了全风化花岗岩在最大承载力和最大干密度状态时的变形特性。结果显示:与常规的以最大干密度控制方法相比,全风化花岗岩在最大承载力状态下抗变形能力和稳定性更好。按最大承载力状态铺筑了全风化花岗岩路基试验段并进行了现场回弹模量和压实度检测,结果表明:最大承载力状态下全风化花岗岩路基完全能满足下路床94区的压实要求,为了满足路面对路基回弹模量的要求,基于变形等效原理提出刚度补偿设计方法,以确保全风化花岗岩路基整体刚度与耐久性。

路基工程;全风化花岗岩;最大承载力;固结试验;变形等效;刚度补偿

全风化花岗岩属于特殊土,在中国南方广泛分布,主要特点是云母含量高[1],结构松散、水稳性差、粘结力小、抗剪强度低[2]。采用全风化花岗岩进行路基填筑的铁路或公路经过多年的运行之后,在交通循环荷载作用和自然条件侵蚀下容易产生严重的永久变形,导致路基路面出现翻浆冒泥等病害[3],以往缺乏对其路用特性的重视,因此,许多工程性质尚没有进行系统地研究,实际工程中多以弃土换填和化学改良为主。近年来,由于铁路、道路工程、建筑以及其他土木工程越来越多涉及到全风化花岗岩领域,且变废为宝、环境友好的绿色理念被广大建设部门所提倡,为此,学者们对全风化花岗岩开展了相关的研究。Hossain等[4-5]研究了全风化花岗岩非饱和状态下的抗剪强度与膨胀特性。Sun等[6]通过三轴试验对全风化花岗岩的力学与变形特性进行了研究。Wan等[7]研究了全风化花岗岩小变形条件下的应力路径。李志勇等[8-9]利用动三轴试验,研究了全风化花岗岩在重复荷载作用下的动态特性,分析了动强度与围压及压实度的相关关系。周德泉等[10]通过侧限压缩试验研究了全风化花岗岩的累积变形与湿化特性。

以上研究表明,对全风化花岗岩研究多集中于本构关系与力学参数方面,然而全风化花岗岩路基受湿热气候环境影响,水汽迁移使其内部含水率逐渐升高至平衡含水率[11],湿度变化将直接影响全风化花岗岩的力学与变形特性[12],从而决定全风化花岗岩路基的耐久性。以往研究多按相关规范,以最大干密度来确定全风化花岗岩填料的最佳含水率ωopt,以此作为现场压实控制指标[13],并未考虑全风化花岗岩路基从建设到运营长期过程中内部湿度状态的变化规律。据此,郑健龙等[14]提出的以最大承载力为目标的特殊土路基压实控制方法,即通过重型击实制件进行浸水加州承载比(CBR:California Bearing Ratio)试验,选取CBR峰值对应的含水率ωc及相应干密度作为路基压实控制指标,通常含水率ωc比ωopt更接近土体的天然含水率,一方面,将使填料通过翻晒从天然含水率降至压实含水率的时间缩短,更满足工程经济的要求;另一方面,更能保证路基在车辆运营期间的稳定性与耐久性。

为此,以广东省广佛肇高速全风化花岗岩路基工程为依托,通过CBR试验来确定该填料最大承载力状态下的压实控制指标,并通过无荷膨胀和改进的固结试验来对比研究最大承载力状态下全风化花岗岩的湿胀变形特性;通过现场回弹模量和弯沉试验,基于刚度补偿理论提出全风化花岗岩路基填筑的变形控制方法。

1 力学与变形特性室内试验

1.1 土性物理参数与力学试验

广东省广佛肇高速公路全长约174.885 km,沿线呈典型的全风化花岗岩地貌,室内试验选取的典型全风化花岗岩填料位于肇庆大旺至封开K118~K119段,相应土性及物理指标测试结果见表1。其中,最佳含水率按湿法重型击实确定。

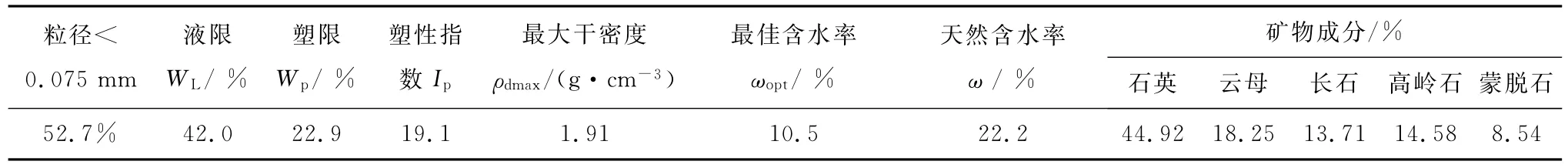

表1 土样基本物理性质和成分Table.1 Basic physical properties and component of soil camples

表1结果显示,该全风化花岗岩土样为黏土质砂。其中,高岭石和蒙脱石含量分别为14.58%和8.54%,具有弱膨胀性。为确定该填料的最大承载力条件下的湿度状态,通过将填料从天然含水率22.2%依次风干到初始含水率为20.4%、18.2%、16.5%、13.8%、10.4%、7.1%和5.7%共8组湿度状态,通过重型击实成型试件,按《公路土工试验规程》(JTGE40—2007)分别测试干密度和浸水CBR,结果如图1所示。

图1 击实与CBR测试结果Fig.1 Results of compaction and CBR test

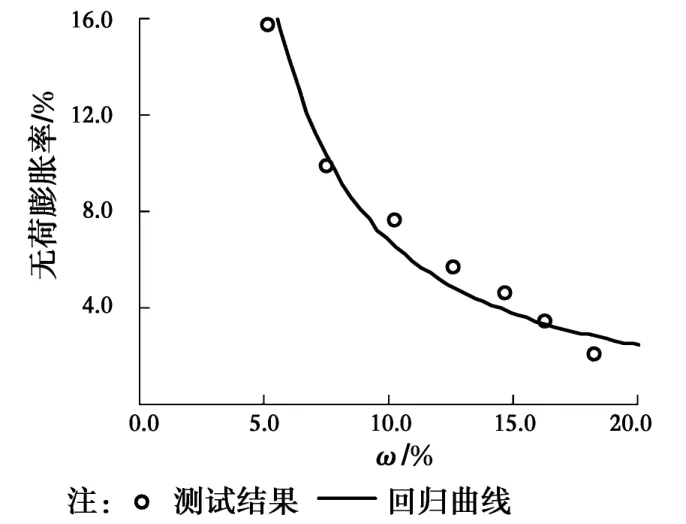

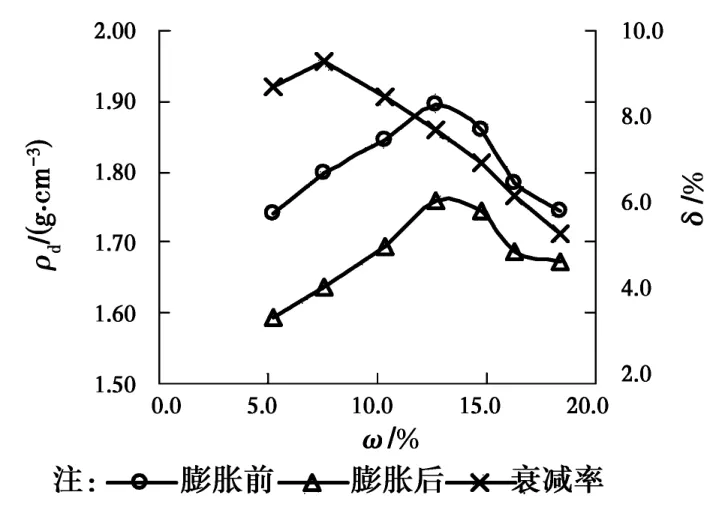

从图1看出,全风化花岗岩在脱湿过程中,当干密度达到峰值1.91 g/cm3且对应的最佳含水率ωopt为10.3%时,对应的CBR值为12.9%;当CBR达到峰值15.4%时,对应的含水率ωc为16.3%,相应干密度1.78 g/cm3,此时对应的含水率和干密度即为该全风化花岗岩的最大承载力状态,以上结果显示,全风化花岗岩在最大承载力状态时的含水率ωc较最佳含水率ωopt更接近天然含水率状态。为了进一步研究全风化花岗岩在最大承载力状态下的湿胀特性,按初始含水率分别为5.2%、7.5%、10.3%、12.6%、14.7%、16.3%和18.3%制作环刀试件,进行无荷膨胀率试验。试验结束后将土样进行烘干,将干密度与膨胀前的干密度值进行了比较,同时,按式(1)计算膨胀后土样干密度衰减率δρd,%,结果见图2和图3。

式中:δρd为土样干密度衰减率;ρdb为膨胀试验前土样的干密度;ρda为膨胀试验后土样的干密度。

图2 无荷膨胀率随初始含水率变化Fig.2 Variation of swelling ratio without upper pressure with initial water content

图3 膨胀前后干密度及衰减率随初始含水率变化Fig.3 Variation of density and its reduction afterswelling with initial water content

图2显示,全风化花岗岩浸水后由于含有蒙脱石与高岭石等膨胀能力强的矿物晶体,吸水后发生膨胀变形,随着初始含水率增加,全风化花岗岩的无荷膨胀率逐渐减少。和初始含水率为最佳含水率ωopt时对应的无荷膨胀率7.62%相比,初始含水率为ωc时的膨胀率为3.38%,下降4.241%,降幅达55.6%。据此,采用幂函数模型进行回归,建立全风化花岗岩初始含水率与无荷膨胀率的相关关系,见式(2)。

式中:Fs为无荷膨胀率;ω为初始含水率;R2为判定系数。

从式(2)看出,当全风化花岗岩初始含水率接近于0的时候,无荷膨胀率接近无穷大;当初始含水率接近无穷大时,无荷膨胀率接近于0。由此可见幂函数回归模型满足无荷膨胀率试验本身的极限条件。

图3显示,通过膨胀试验,土样体积吸水膨胀后,干密度比膨胀前的干密度均有所下降,其干密度衰减率随着初始含水率的增加逐渐下降。和初始含水率为ωc所对应的干密度衰减率为8.42%相比,初始含水率为ωc时的干密度衰减率为5.30%,下降3.12%,降幅达37.5%。以上结果表明,全风化花岗岩在最大承载力对应湿度状态下的力学与物理稳定性均优于常规以最大干密度对应的湿度状态。

1.2 变形特性试验

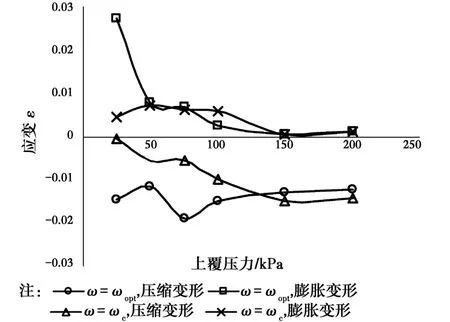

考虑到路基运营期间受上覆结构和车辆荷载以及湿热气候环境的实际工况,通过改进的固结试验来进一步揭示全风化花岗岩在最大承载力湿度状态受上覆荷载作用的变形规律。与常规固结试验相比,为了更好模拟南方湿热气候条件下全风化花岗岩路基的增湿过程,本研究按初始含水率分别为ωopt和ωc,通过重型击实成型两组土样,按上覆压力依次为25、50、75、100、150、200 k Pa进行固结压缩,以模拟全风化花岗岩填筑过程中的变形压缩工况,待压缩变形不再发生变化(时长间隔为24 h时的相邻两次变形读数差值小于0.01 mm),此刻保持上覆荷载不变,同时,加水将土样进行饱和来模拟路基运营期间的增湿过程,相应结果见图4。

图4 改进固结试验结果Fig.4 Results of modified consolidation test

从图4可以看出,在不加水的情况下,各全风化花岗岩试件在各级荷载作用下压缩固结,荷载越大,压应变增长越快,在40 h左右压应变趋于稳定,此时保持上覆压力不变条件下,往试件加水进行饱和,土样迅速吸水膨胀,应变由受压方向突变成张拉方向。为了对比全风化花岗岩分别在最大干密度和最大承载力湿度状态下的变形规律,分别计算了初始含水率为ωopt和ωc的两组土样对应各级荷载的变形量,结果如图5所示。

从图5发现,在压缩变形阶段,当全风化花岗岩初始含水率为ωc时,在上覆荷载为25、50、75、100 kPa作用下其压缩变形阶段的压应变为:-0.60× 10-3、-5.45×10-3、-5.55×10-3和-9.80× 10-3;当初始含水率为ωopt时,相同荷载作用条件下压应变为:-14.55×10-3、-11.55×10-3、-18.95×10-3和-14.90×10-3,表明全风化花岗岩在含水率较高的最大承载力状态时,由于孔隙中充填着更多不可压缩的水,在外界荷载作用下抵消了部分压应力,因此,比含水率较低的最大干密度状态要更难压缩,当上覆荷载继续增至150、200 kPa时,两种湿度状态下的全风化花岗岩压应变无明显差异;在膨胀变形阶段,当上覆荷载为25 k Pa时,全风化花岗岩初始含水率为ωc和ωopt所对应的膨胀应变分别为4.40×10-3和27.40×10-3,而随着上覆荷载继续增加,两种湿度状态下的全风化花岗岩膨胀变形无明显差异,表明全风化花岗岩在最大承载力湿度状态时,在上覆荷载较小的填筑建设期内,比最佳含水率湿度状态有着更好的抵抗膨胀变形能力。

图5 不同湿度状态应变随上覆压力变化Fig.5 Variation of strain with upper pressure bydifferent moisture status

2 现场测试和刚度补偿

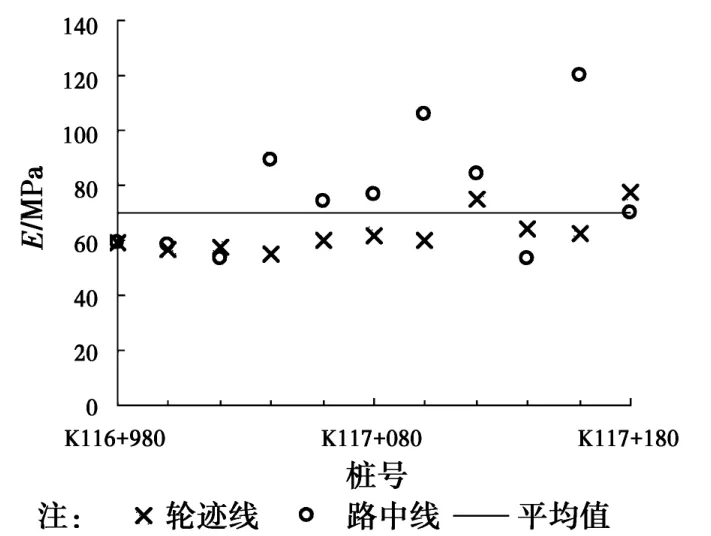

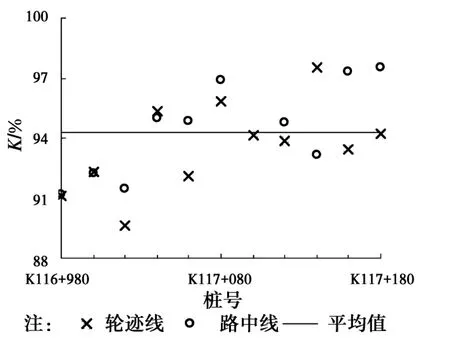

为了研究全风化花岗岩在最大承载力湿度状态下填筑路基可行性与合理性,依托工程K116+980~K117+180段94区按最大承载力湿度状态,将填料含水率翻晒至ωc进行压实,具体压实工艺:先采用光轮压路机静碾压1遍,然后采用光轮压路机强振碾压3遍,最后采用光轮压路机静碾压一遍。其中,每次碾压时轮迹重叠不小于1/3轮宽,最大车速不超过4 km/h[15]。待终压完成后,测点沿车道中线和轮迹线每隔20 m选取,依次进行承载板和灌砂法试验测得回弹模量E和压实度K。具体结果如图6和图7所示。

图6 回弹模量测试结果Fig.6 Results of resilient modulus

图7 压实度测试结果Fig.7 Results of compactness

由结果可见,全风化花岗岩在最大承载力对应湿度状态下通过现场碾压后,回弹模量均值为69.65 MPa,相应压实度均值为94.2%。以上结果显示,全风化花岗岩在最大承载力状态下能满足压实控制的要求,但是路基顶面回弹模量较低,不一定能满足路面对路基刚度的要求,为此,需要进行全风化花岗岩路基刚度补偿设计。

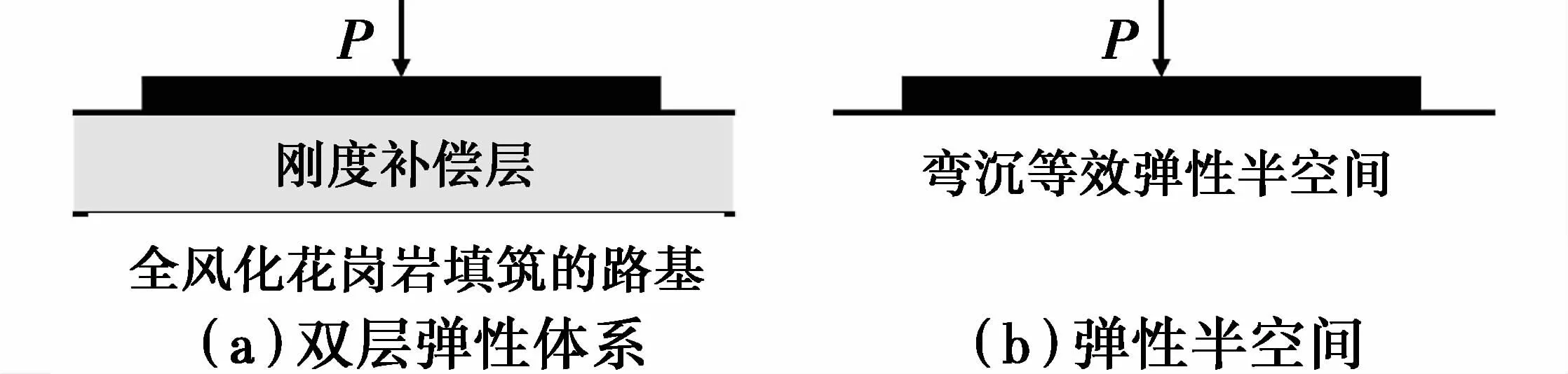

所谓路基刚度补偿,是指在全风化花岗岩路基顶面用压实后的回弹模量高且具有良好水稳性填料(如砾石土、碎石土)填筑一层具有一定厚度的上覆层,使路基顶面的回弹模量达到路面设计要求。

如果将加铺了刚度补偿上覆层的全风化花岗岩路基视为双层弹性体模型[16],如图8,并设刚度补偿层的回弹模量为E1,厚度为h,用全风化花岗岩填筑的路基顶面回弹模量为E0,在刚性承载板的垂直荷载作用下,应用双层弹性理论计算其表面的垂直变形l。另一方面,将加铺了刚度补偿上覆层的全风化花岗岩路基视为弹性半空间模型,并设其顶面的当量回弹模量为E2,则在刚性承载板的垂直荷载作用下[17],应用弹性半空间理论可计算得到其表面的垂直位移L。通过变形等效原理,即令l=L,可以在刚度补偿层厚度已知的基础上计算得到刚度补偿层回弹模量E1,以此为依据选择刚度补偿上覆层材料;或者在已知刚度补偿层E1的基础上,确定刚度补偿层厚度h。

图8 路基刚度补偿计算模型Fig.8 Computing model for stiffness compensation for modulus of soil subgrade

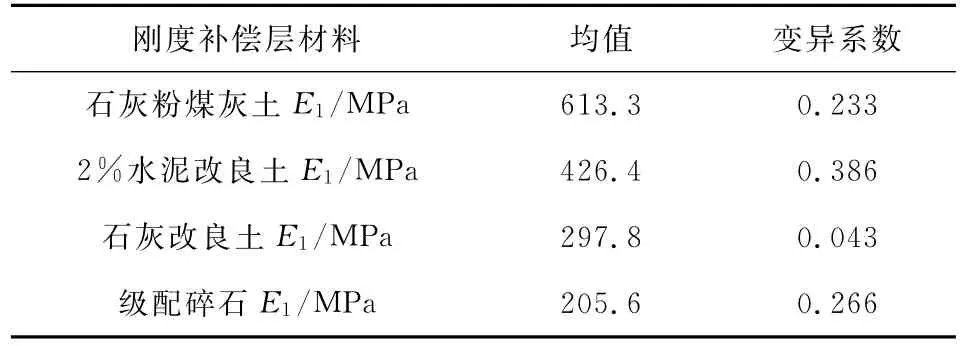

该试验路全风化花岗岩路基顶面当量回弹模量E0为69.65 MPa,按该路段设计文件要求,为了使路基顶面的当量回弹模量E2有效提升至150 MPa,相当于半径为15 cm且板底荷载平均集度为1 MPa的刚性承载板荷载作用下路基顶面弯沉L等于137.84(0.01 mm),本研究拟用一定厚度的2%水泥碎石土、石灰粉煤灰土、石灰改良土和级配碎石共4种方案作为该全风化花岗岩试验段路基的刚度补偿层。通过室内抗压回弹模量测试,该4种材料的回弹模量E1测试结果如表2所示。

表2 不同刚度补偿层材料的回弹模量Table 2 Resilient modulus of different materials for stiffness compensation layer

据此,按刚度补偿变形等效基本原理,结合4种材料E1测试结果,通过编写程序计算了刚性承载板作用下,4种不同材料作为刚度补偿层在加铺全风化花岗岩试验路路基顶面后的弯沉值[18],相应结果见图9,其中刚性承载板垂直应力分布采用杰拉德模型[19],如式(3)所示。

式中:σz为竖向应力;q0为换算至顶面的均布荷载集度,本研究中取单位荷载1.0 MPa;δ为承载板底面半径,取15 cm;r为计算点到承载板中心的径向距离。

图9 双层弹性体系与弹性半空间全风化花岗岩路基顶面弯沉Fig.9 Deflection of top of completely decomposed granite soil subgrade of elastic double layer and elastic half space

从图9看出,在全风化花岗岩路基顶面铺设18.66 cm厚石灰粉煤灰土、22.65 cm厚2%水泥改良土、30.32 cm厚5%石灰改良土或53.74 cm厚级配碎石均可使全风化花岗岩路基整体当量回弹模量E2有效提升至150 MPa,从而保证全风化花岗岩路基整体刚度及稳定性。

3 结 论

1)全风化花岗岩最大承载力状态所对应含水率较最佳含水率更接近其天然含水率。同时,湿化试验结果表明全风化花岗岩以最大承载力状态在较高的含水率下进行压实,具有良好的力学稳定性。

2)在上覆荷载相同条件下,全风化花岗岩在最大承载力状态较最大干密度状态时的固结沉降量要小。在维持上覆荷载不变下对全风化花岗岩进行饱和,通过测得膨胀变形发现,当上覆荷载为25 k Pa时最大承载力状态的膨胀变形为最大干密度状态的16.1%,而随着上覆荷载继续增加,两种湿度状态下的全风化花岗岩膨胀变形无明显差异,说明全风化花岗岩路基在最大承载力湿度状态进行填筑,表现出较好的稳定性和抗变形能力。

3)通过弯沉和回弹模量现场测试,结果表明按最大承载力湿度状态填筑的全风化花岗岩路基能够满足下路床94区的压实要求,同时,基于变形等效思想提出4种不同材料的刚度补偿设计方法,以满足路面对路基顶面刚度的要求,研究成果可为南方湿热地区全风化花岗岩路基建设提供参考。

[1]陈秋南,李建新,赵磊军.南岳地区花岗岩残积土微观特性研究[J].地下空间与工程学报,2015,11(Sup1):119-123.

Chen Q N,Li J X,Zhao L J.Experimental research on disintegration characteristic of weathered granite in Nanyue region[J].Chinese Journal of Underground space and Engineering,2015,11(Sup1):119-123.(in Chinese)

[2]赵建军,王思敬,尚彦军,等.全风化花岗岩抗剪强度影响因素分析[J].岩土力学,2005,26(4):624-628.

Zhao J J,Wang S J,Shang Y J,et al.Control factors on shear strength of completely decomposed granite[J].Rock and Soil Mechanic,2005,26(4):624-628.(in Chinese)

[3]付开隆,刘蜀江,王勇.东科岭隧道穿越花岗岩蚀变带的病害特征及整治措施[J].路基工程,2015(3):232-237.

Fu K L,Liu S J,Wang Y.Disease characteristics and control measure of Dongkeling tunnel passing through granite alteration zone[J].Subgrade Engineering,2015(3):232-237.(in Chinese)

[4]Hossain Md A,Yin J H.Shear strength and dilative characteristics of an unsaturated compacted completely decomposed granite soil[J].Canadian Geotechnical Journal,2010,47(10):1112-1126.

[5]Hossain Md A,Yin J H.Behavior of a compacted completely decomposed granite soil from suction controlled direct shear tests[J].Journal of Geotechnical and Geoenvironmental Engineering,2010,136(1):189-198.

[6]Sun D A,Matsuoka H,Muramatsu D,et al.Deformation and strength characteristics of weathered soft rock using triaxial tests[J].International Journal of Rock Mechanics and Mining Sciences,2004,41:1-6.

[7]Wan Y,Ng C W W.Effects of stress paths on the smallstrain stiffness of completely decomposed granite[J].Canadian Geotechnical Journal,2005,42(4):1200-1211.

[8]李志勇,曹新文,谢强.全风化花岗岩的路用动态特性研究[J].岩土力学,2006,27(12):2269-2272.

Li Z Y,Cao X W,Xie Q.Test study of dynamic characteristics of granitic residual soil for highway subgrade[J].Rock and Soil Mechanic,2006,27(12):2269-2272.(in Chinese)

[9]宋全杰,李海波,李俊如,等.强风化花岗岩动力学参数的试验研究[J].岩土力学,2013,34(4):1031-1036.

Song Q J,Li H B,Li J R,et al.Experimental study of dynamic properties of highly weathered granite[J].Rock and Soil Mechanics,2013,34(4):1031-1036.(in Chinese)

[10]周德泉,谭焕杰,徐一鸣,等.循环荷载作用下花岗岩残积土累积变形与湿化特性试验研究[J].中南大学学报:自然科学版,2013,44(4):1657-1665.

Zhou D Q,Tan H J,Xu Y M,et al.Indoor experimental study for accumulative and wetting deformation of granite residual soil under cyclic loading[J].Journal of Central South University:Science and Technology,2013,44(4):1657-1665.(in Chinese)

[11]孔郁斐,宋二祥,杨军,等.降雨入渗对非饱和土边坡稳定性的影响[J].土木建筑与环境工程,2013,35(6):16-21.

Kong Y F,Song E X,Yang J,et al.Rainfall’s effect on the stability of unsaturated slopes[J].Journal of Civil,Architectural&Environmental Engineering,2013,35(6):16-21.(in Chinese)

[12]樊秀峰,简文彬,陈晓贞.湿热风化环境下残积土性能劣化试验研究[J].水利与建筑工程学报,2015,13(3):1-5.

Fan X F,Jian W B,Chen X Z.Experimental study on the deterioration of slope residual soil behavior in hot and humid environment[J].Journal of Water Resources and Architectural Engineering,2015,13(3):1-5.(in Chinese)

[13]JTG D30—2004公路路基设计规范[S].JTG D30—2004 Specifications for design of highway subgrade[S].

[14]郑健龙,张锐.公路膨胀土路基变形预测与控制方法[J].中国公路学报,2015,28(3):1-10.

Zheng J L,Zhang R.Prediction and control method for deformation of highway expansive soil subgrade[J].China Journal of Highway and Transport,2015,28(3):1-10.(in Chinese)

[15]廖浩成.浏醴高速公路风化花岗岩路用特性试验与铺筑方案[J].公路工程,2012,37(4):118-123.

Liao H C.Road performance test and pavement program of decomposed granite for Liuyang-Liling expressway[J].Highway Engineering,2012,37(4):118-123.(in Chinese)

[16]张起森.弹性层状体系理论的实验验证及应用[J].土木工程学报,1985,18(4):63-76.

Zhang Q S.Experimental verification of the elastic layer system theory and its application[J].China Civil Engineering Journal,1985,18(4):63-76.(in Chinese)

[17]李运,应荣华,郑健龙.用刚性承载板试验反算路面抗压回弹模量的方法探讨[J].交通科学与工程,1992(2):13-18.

Li Y,Ying R H,Zheng J L.Moduli of multilayer pavement by the test of rigid loading plate[J].Journal of Changsha Communications Institute,1992(2):13-18.(in Chinese)

[18]杨博.工程结构加铺设计的刚度计算软件.中国,2015SR195452[P].2015-10-12.

[19]Kai W.Analysis and calculation of stresses and displacements in layered elastic systems[J].Acta Mechanica Sinica,1987,3(3):251-260.

(编辑 王秀玲)

Deformation characteristics and control method of completely decomposed granite subgrade under maximum bearing capacity

Liu Zhengnan1,Yang Bo1,Lin Caikui2,Zhang Rui1,Liu Weikun1,3

(1.Key Laboratory of Highway Engineering of Ministry of Education,Changsha University of Science and Technology,Changsha 410004,P.R.China;2.Guangdong Provincial Changda Highway Engineering Co.,Ltd,Guangzhou 510620,P.R.China;3.Henan Expressway Development Co.,Ltd,Zhengzhou 450052,P.R.China)

To improve the durability and stability of subgrade on service,we aimed to research on a scientific method for filling subgrade with completely decomposed granite soil under the hot and humid condition insouth.Wet heavy compaction test and California bearing ratio test were conducted on the completely decomposed granite.The results show that the moisture content of completely decomposed granite was more similar to natural moisture content than the optimum moisture content under the maximum bearing capacity.Swelling experiment was carried out to obtain the regularity of density decay by variation of initial moisture content.The modified consolidation test was applied to analyze the deformation properties on the maximum bearing capacity and the maximum dry density status respectively.The results show that compared to maximum dry density condition,the resistance of deformation and the stability on the maximum capacity status was enhanced.Moreover,the experimental subgrade filling with completely decomposed granite was constructed on the maximum bearing capacity status.The in-situ bearing plate test and compactness test were conducted,and the results show that the compactness could totally meet the demand of lower road bed which is the 94%compactness region.To meet the design modulus of the subgrade that the pavements demands,we proposed a method of stiffness compensation based on principle of equivalent deformation to ensure the stiffness and the durability of the completely decomposed granite subgrade effectively.

subgrade engineering;completely decomposed granite;maximum bearing capacity;consolidation test;principle of equivalent deformation;stiffness compensation

2015-09-14

National Natural Science Foundation of China(No.51108049);Guangdong Transportation Research Project(No.2013-00-002);Hunan Province Natural Science Youth Talent Cultivating Mutual Fund(No.14JJ6018);Hunan Provincial Innovation Foundation for Postgraduate(No.CX2015B340);Open Fund of the Key Laboratory of Highway Engineering of Ministry of Education(No.kfj150204)

U416.02

A

1674-4764(2016)01-0109-07

10.11835/j.issn.1674-4764.2016.01.015

2015-09-14

国家自然科学基金(51108049);广东省交通运输厅科技计划项目(重大工程类2013-00-002);湖南省自然科学青年人才培养联合基金(14JJ6018);湖南省研究生科研创新项目(CX2015B340);公路工程教育部重点实验室(长沙)开放基金(kfj150204)

刘正楠(1992-),男,主要从事道路工程研究,(E-mail)liuzhengnan@126.com。

杨博(通信作者),男,博士,(E-mail)ybengineer@tom.com。

Author brief:Liu Zhengnan(1992-),main research interest:highway engineering,(E-mail)liuzhengnan@126.com.

Yang Bo(corresponding author),PhD,(E-mail)ybengineer@tom.com.