基于UG的汽车安全辅助刹车系统设计与分析

2016-07-18杨跃李军政陈昭君强敏曹瑞玲李满

杨跃,李军政,2,3,陈昭君,强敏,曹瑞玲,李满

(1.湖南农业大学工学院,湖南长沙 410128;2.南方粮油作物协同创新中心,湖南长沙 410128;3.湖南省现代农业装备工程技术研究中心,湖南长沙 410128)

基于UG的汽车安全辅助刹车系统设计与分析

杨跃1,李军政1,2,3,陈昭君1,强敏1,曹瑞玲1,李满1

(1.湖南农业大学工学院,湖南长沙 410128;2.南方粮油作物协同创新中心,湖南长沙 410128;3.湖南省现代农业装备工程技术研究中心,湖南长沙 410128)

为防止汽车驾驶员在汽车行驶中由于紧急情况的出现使得驾驶员对加速踏板采取错误操作,结合刹车与油门踏板位置,利用离心式棘轮离合器原理,设计出一种汽车安全辅助刹车系统。运用Unigraphics NX8软件,在装配模式下采用自顶向下设计方法对该装置各零部件进行三维实体建模,然后运用其结构分析模块,确定不同条件下此装置的受力情况,之后进行结构强度分析,对此装置模型添加不同约束条件,分析强度变化,验证汽车安全辅助刹车系统的有效可靠性。

汽车安全;辅助刹车系统;参数化建模;仿真分析

0 引言

我国家用汽车越来越普及,随之而来的交通事故也变得越来越多。据统计:由于驾驶员在紧急情况下把油门当刹车误踩所造成的事故比例高达12.6%[1]。因此,非常有必要设计一款汽车安全辅助刹车系统以避免此类事故的发生。目前针对这类事故也做了一部分研究,主要分为两类:机械式和电子式。前者是在副驾驶制动机构的基础上改进[2];后者主要是设计电子式真空助力器[3]。但这两类技术在拆装和维护方面很不方便。文中设计的机械离心式防误踩安全辅助装置可以解决上述问题,同时利用目前最常用的机械设计、分析和制造软件UG对所设计系统的各零部件进行三维实体建模并仿真分析,使得设计变得准确而快捷,大幅度提高了工作效率。

1 整体设计原理

整体装置由三大部分组成:输入轴、棘轮离合器、输出轴,如图1所示。

此装置安装时通过可调节螺栓确定与汽车的最佳固定角度,两齿轮齿条相连的踏板固定夹分别与油门踏板与刹车踏板杆固定。当安全开关开启时,在紧急情况下误踩油门踏板,与油门踏板固定夹相连的齿条快速向下运动,带动与齿条相连齿轮快速旋转,从而带动输入轴旋转。输入轴快速旋转,使输入轴末端平台产生离心力,在离心力作用下,输入轴末端平台上的滑块克服弹簧力向外滑动,滑块上的连杆机构带动棘爪围绕其固定杆旋转,当棘爪旋转到充分张开而与棘轮啮合,从而带动与棘轮相连接的输出轴旋转,输出轴旋转带动其上齿轮旋转,从而使踏板杆向下运动产生制动,汽车减速直至停止。松开踏板,齿条在回位弹簧助力下恢复原始状态,离心块在复位弹簧弹力作用下恢复初始状态,棘爪与棘轮分离,工作行程结束。当安全开关关闭时,开关末端圆环平移套住滑块移动杆末端,从而锁死滑块向外滑动,棘爪无法张开,棘轮与棘爪不能啮合,输出轴对齿条无驱动,输入轴与输出轴各自分离,互不影响,装置不起作用。

2 三维实体建模

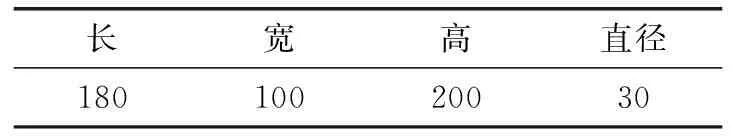

依据已经设计好的CAD图纸,在UG软件装配模式下,采用自顶向下设计方法,利用WAVE几何链接等进行参数化建模。创建方法一般是先利用“拉伸”、“回转”等工具创建零件的大体形状,然后在零件上添加“凸台”、“孔”、“筋”、“槽”等特征[4]。具体设计参数如表1所示。

表1 设计参数 mm

首先,建立输入轴三维模型图,如图2所示。

其次,采用WAVE几何链接引用输入轴左端面,在此端面上建立棘轮离合器,如图3所示。

然后,对输出轴进行建模,如图4所示。

最后创建齿轮齿条以及基座外壳完成总装配,如图5所示。

3 有限元模型与仿真分析

3.1 有限元模型

结构分析就是对装配主模型进行受力分析。在模型上添加约束条件、加载力矩,根据受力应变的情况进行主模型的修改[5]。文中主要是对输入轴和棘轮离合器进行分析,以输入轴与棘轮工作时为例。

首先,分析输入轴与棘轮受力情况,理想化模型,添加材料。材料属性如表2所示。

表2 装置材料属性

然后划分3D四面体网格,输入轴有限元模型共有节点数5 780、单元数3 142,棘轮有限元模型共有节点数19 072、单元9 841,网格划分结果如图6所示。

3.2 载荷与约束确定

(1)对模型添加约束条件。通过分析定位与受力情况可知,输入轴与棘轮的自由度为绕轴心旋转。因此,在输入轴与棘轮的两端面添加约束,而围绕轴中心旋转不受限制。

(2)对模型添加载荷。装置运行时,主要受到载荷为齿条传给常啮合齿轮的驱动转矩,另一载荷为左端面离心盘上棘轮离合器啮合时带动输出轴旋转所产生的转矩,两转矩方向相反,使轴产生扭转变形,计算时将复杂的受力状况简化成 4 种典型的工况,分别分析不同静态载荷作用下的受力与变形响应。为保证装置受力分析时不会产生刚性位移并且能够便于计算分析,确定齿轮齿条对中心轴的加载方式和约束条件如表3所示。

表3 装置加载方式与约束条件

3.3 计算结果与分析

(1)最大制动力工况

紧急情况下误踩油门的最大制动力为90 N[6],通过计算可得出输入轴在棘轮无制动与棘轮制动时的应力分析云图,如图7所示。

图7(a)、(c)中,输入轴在两端受到的应力最大,最大应力位于棘轮与输入轴连接处;图7(b)、(d)中,棘轮在与棘爪接触处受到的应力最大,棘轮棘爪接触处位移变形量最大,实际变形量低于最小许用变形量,满足刚度要求。

(2)最大速度工况

人在紧急情况下误踩油门所需反应时间最短为0.6 s[7],通过计算可得最大速度时输入轴在无棘轮制动与有棘轮制动时的应力分析云图,如图8所示。

图8(a)、(c)中,输入轴在中间所受应力最小,最大应力处在两端;图8(b)、(d)中,棘轮棘爪接触处所受应力最大,沿两边逐次递减,实际最大应力低于设计要求最小应力。

分析4种工况,最终得出结论:在扭转力矩作用下,输入轴中间应变最小,左端与棘轮离合器连接处应变最大,为0.119 5 mm;输入轴最小许用挠度为0.27 mm,实际挠度小于最小许用挠度,符合设计要求。

4 结论

通过对汽车安全辅助刹车系统进行三维建模与有限元仿真分析,最终结果表明该装置在4种不同工况下都满足强度和刚度要求,设计合理。文中研究为汽车安全辅助刹车系统优化设计与可靠性验证提供理论依据和参考。

【1】任宇立.道路交通安全现状及交通事故分析方法初探[J].道路交通与安全,2010,10(2):4-6.

【2】姜远顺.真空助力器辅助装置:201110333073.9[P].2012-06-20.

【3】张德兆,李克强.汽车集成式电子真空助力器系统设计[J].汽车公路学报,2011(1):115-121.

【4】麓山文化.UG NX9中文版机械设计从入门到精通[M].北京:机械工业出版社,2014.

【5】文少波.基于UG建模的机械式变速器设计[J].机械设计与制造,2009(9):43-45.

【6】贾佳鹏.防勿踩油门的设计构想[J].汽车电器,2006(8):9-10.【7】许洪国.汽车运用工程[M].4版.北京:人民交通出版社,2009.

Design and Analysis of Automobile Safety Auxiliary Braking System Based on UG

YANG Yue1, LI Junzheng1,2,3, CHEN Zhaojun1, QIANG Min1, CAO Ruiling1, LI Man1

(1.College of Engineering, Hunan Agricultural University, Changsha Hunan 410128, China;2.Southern Regional Collaborative Innovation Center for Grain and Oil Crops in China, Changsha Hunan 410128, China; 3.Hunan Provincial Engineering Technology Research Center for Modern Agricultural Equipment, Changsha Hunan 410128, China)

To prevent erroneous operation on accelerator pedal by car driver due to emergency situations in driving process, combining with the brake and accelerator pedal position, using centrifugal clutch ratchet principle, an automobile safety auxiliary brake system was designed. By using Unigraphics NX8 software in assembly mode with the top-down design method, three dimensional entity models were built for all parts of the device, then the structure analysis module was used to determine the force situation of this device under different conditions, and structural strength analysis was carried out. After adding different constraint conditions on the device, intensity change was analyzed. The effective reliability of the automotive safety auxiliary braking system was verified.

Automobile safety; Auxiliary braking system; Parametric modeling; Simulation analysis

2016-03-21

湖南省大学生研究性学习和创新性实验计划项目(SCX1517)

杨跃(1993—),男,专业方向为汽车服务工程。E-mail:731968945@qq.com。

李军政,E-mail:lijunzheng2008@163.com。

TH12;TH133.4

A

1674-1986(2016)06-025-04