电纺PAN纳米纤维的AFM形貌及晶区分布研究*

2016-07-16崔晓晨于美杰王成国

崔晓晨,于美杰,王成国,毛 琼

(1.山东大学 材料固液结构演变与加工教育部重点实验室,济南 250061;

2.山东大学 碳纤维工程研究中心, 济南 250061)

电纺PAN纳米纤维的AFM形貌及晶区分布研究*

崔晓晨1,2,于美杰2,王成国2,毛琼2

(1.山东大学 材料固液结构演变与加工教育部重点实验室,济南 250061;

2.山东大学 碳纤维工程研究中心, 济南 250061)

摘要:目前已有很多学者对聚丙烯腈(PAN)静电纺丝进行了研究,但对其工艺的研究存在不同看法,同时关于电纺PAN纤维有序结构分布的研究较少。针对以上,系统研究了较宽范围内静电纺丝参数对PAN纤维形貌和直径的影响。经过对比,喷丝液浓度对所制备PAN纤维直径影响最大,随着喷丝液浓度从6%(质量分数)升高至18%(质量分数),纤维平均直径由288nm增大至3 469nm。将超声刻蚀法、原子力显微镜(AFM)、扫描电子显微镜(SEM)结合X射线衍射技术(XRD)对电纺PAN纤维内部结构进行研究。结果表明,电纺PAN纤维表面存在相互平行的横向沟槽,其中凸起部分为相对有序区域,宽度约为40~190nm,凹陷部分为无序区域,宽度约为20~35nm。

关键词:静电纺丝;纳米纤维;超声刻蚀;AFM

0引言

纳米碳纤维因兼具碳纤维与纳米材料的优异性能而备受关注[1-3],而高品质的聚丙烯腈(PAN)纳米纤维是生产高性能纳米碳纤维的基础,其重要性不言而喻。静电纺丝法是目前制备连续纳米纤维的唯一方法,具有高效可控、不引入杂质等优势[4]。电纺PAN纤维已被应用于环保材料、高效催化剂、生物医学等领域[5-7],结合多种功能改性方法,其应用领域将进一步拓宽。目前对其静电纺丝工艺的研究较多[8-12],但关于电纺参数对所制备PAN纤维直径的影响的研究,存在结论不统一、实验缺乏一般性等问题[13-15],同时,对电纺PAN纤维内部有序结构分布的研究还相对较少,且认识不够全面,需要进一步深入研究。

针对已有问题,本文在较宽的工艺参数范围内,研究了不同喷丝液浓度、喷丝电压和喷丝距离对所制备纤维直径的影响。采用“超声刻蚀法”结合原子力显微镜(AFM)等表征手段,研究了电纺PAN纤维内部有序区域与无序区域的分布情况,并探索了不同超声刻蚀条件对电纺PAN纤维结构的影响。

1实验

1.1PAN溶液的配制

PAN粉料重均分子量为160 000g/mol,将PAN粉料与N,N-二甲基甲酰胺(DMF,分析纯)按照不同质量分数混合(2%,6%,10%,14%和18%(质量分数)),密封后置于70 ℃恒温水浴中机械搅拌24h,获得澄清均匀溶液。

1.2静电纺丝

使用静电纺丝机进行实验,设备结构如图1所示。喷丝口为18号不锈钢针头,针头内径为0.86mm。所纺纤维用旋转不锈钢圆辊收集,圆辊接电源负极,电压为3kV,推注速度为10.2mL/h。所喷纤维于50 ℃烘干12h后进行后续实验。所有电纺参数如表1所示。

图1 静电纺丝机示意图

Fig1Theschematicdiagramofelectrospinningequipment

1.3超声刻蚀

为使纤维更均匀地在溶液中分散,预先在液氮中将电纺PAN纤维磨碎。选择二甲基亚砜(DMSO,分析纯)和水的溶液作为刻蚀液,将适量PAN纤维与不同浓度刻蚀液(DMSO含量分别为70%,80%,85%和90%(质量分数))混合,装在离心管中超声处理不同时长(1,5和7h),水浴温度为75 ℃[16]。超声刻蚀、XRD和AFM观测所用电纺PAN纤维制备参数为喷丝液浓度为10%(质量分数),喷丝电压为22kV,喷丝距离为12cm,推注速度为10.2mL/h,环境温度为25 ℃,相对湿度为26%。

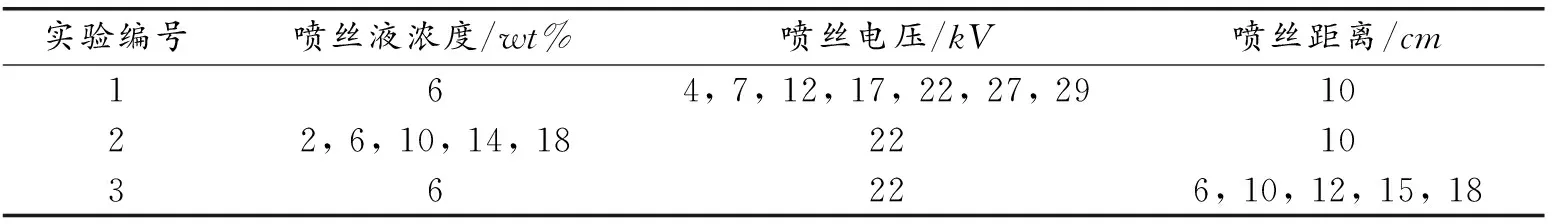

表1 实验电纺参数

1.4形貌观察和结构表征

使用AFM(型号Bruker3DMultimode)的轻敲模式观测未处理电纺PAN纤维表面形貌,XRD表征刻蚀前后电纺PAN纤维的结晶度变化(刻蚀时间为7h,刻蚀液浓度为90%(质量分数)),电纺PAN纤维表面形貌和刻蚀后纤维形貌通过SEM(型号JEOLJSM-7600F)进行观察。在SEM高倍图中,每个样品随机选取30根纤维测量直径,统计直径算术平均值M和变异系数CV。变异系数计算方法如式(1)所示,其中S为所测直径的标准差

(1)

2结果与讨论

2.1电纺参数对纤维直径的影响

2.1.1喷丝电压对纤维直径的影响

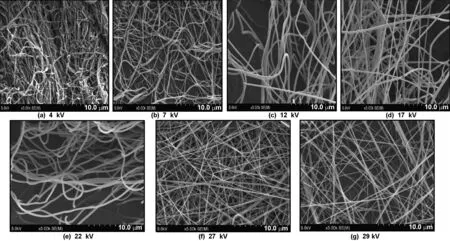

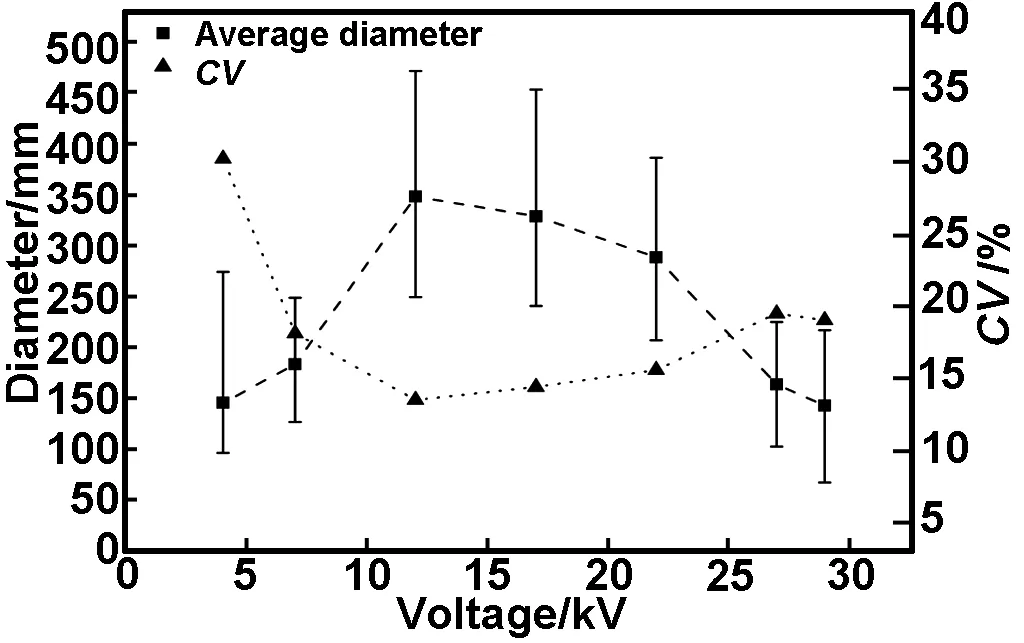

按照表1实验编号1的工艺进行实验,研究喷丝电压(4~29 kV)对所制备纤维直径的影响。图2为不同喷丝电压下制备的电纺PAN纤维形貌,不同样品的平均直径和直径分布如图3所示。

图2 不同喷丝电压制备纤维的形貌

图3 喷丝电压对纤维平均直径的影响

Fig 3 The effect of voltage on the fibers average diameters

结合图2和3可以看到,PAN纤维平均直径在电压低于12 kV时,随喷丝电压升高由145 nm增大至348 nm,电压为12~29 kV时,纤维平均直径随之逐渐减小至142 nm,纤维变得越来越直。当喷丝电压较低时(4,7和12 kV),喷出液滴只有部分转化为射流,其余直接滴落。射流量随电压升高逐渐增大,但此时静电力的牵伸作用有限,使纤维直径随电压升高变粗。当喷丝电压高于12 kV时,液滴全部转化为射流,电压升高,牵伸加强, 纤维直径减小。纤维直径分布主要取决于电场对射流的束缚和射流自身的非稳定性这两个因素的相互作用,电压低于12 kV时,射流较稳定,电场的束缚作用随电压升高不断加强,所以CV值随电压升高而减小(30%~13%);电压高于12 kV时,射流的无规鞭动加剧,其非稳性为主要影响因素,所以CV值不断升高(13%~19%)。

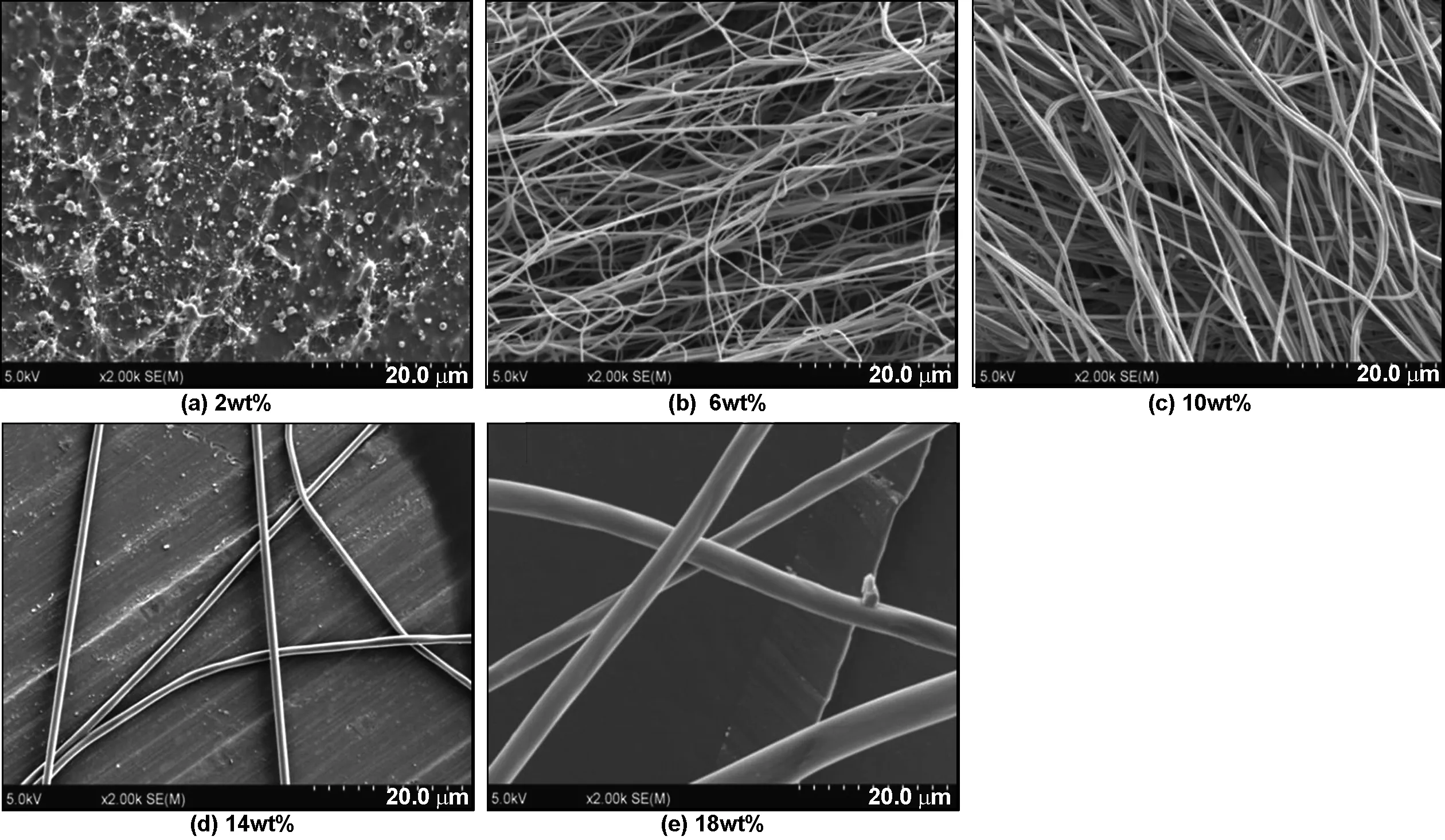

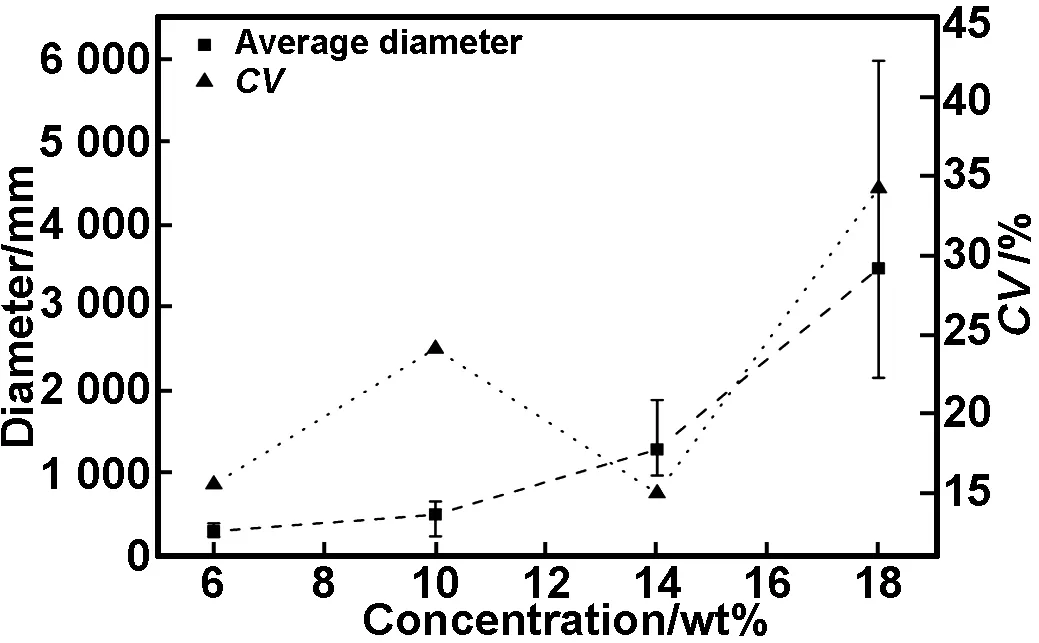

2.1.2喷丝液浓度对纤维直径的影响

按照表1实验编号2的工艺进行实验。图4为不同浓度喷丝液(2%~18%(质量分数))制备的电纺PAN纤维形貌。各样品平均直径及其分布如图5所示。可以看到喷丝液浓度对纤维直径和形貌的影响显著。喷丝液浓度为2%(质量分数)时,产物为极细纤维串联的小球(图4(a)),纤维直径约为50 nm,小球直径为200~700 nm。随着喷丝液浓度从6%(质量分数)升高至18%(质量分数),电纺PAN纤维平均直径由288 nm增大至3 469 nm。有研究认为,电纺过程中先从泰勒锥中分离出微小液滴,液滴在静电力作用下转化为射流[17]。随着溶液浓度上升,其黏度和表面张力增大,在相同静电力的作用下分离出的液滴更大,从而使纤维直径显著增大,纤维直径分布未呈现规律性。

图4 不同浓度喷丝液制备纤维的形貌

图5 喷丝液浓度对电纺纤维平均直径的影响

Fig 5 The effect of solution concentration on fibers average diameter

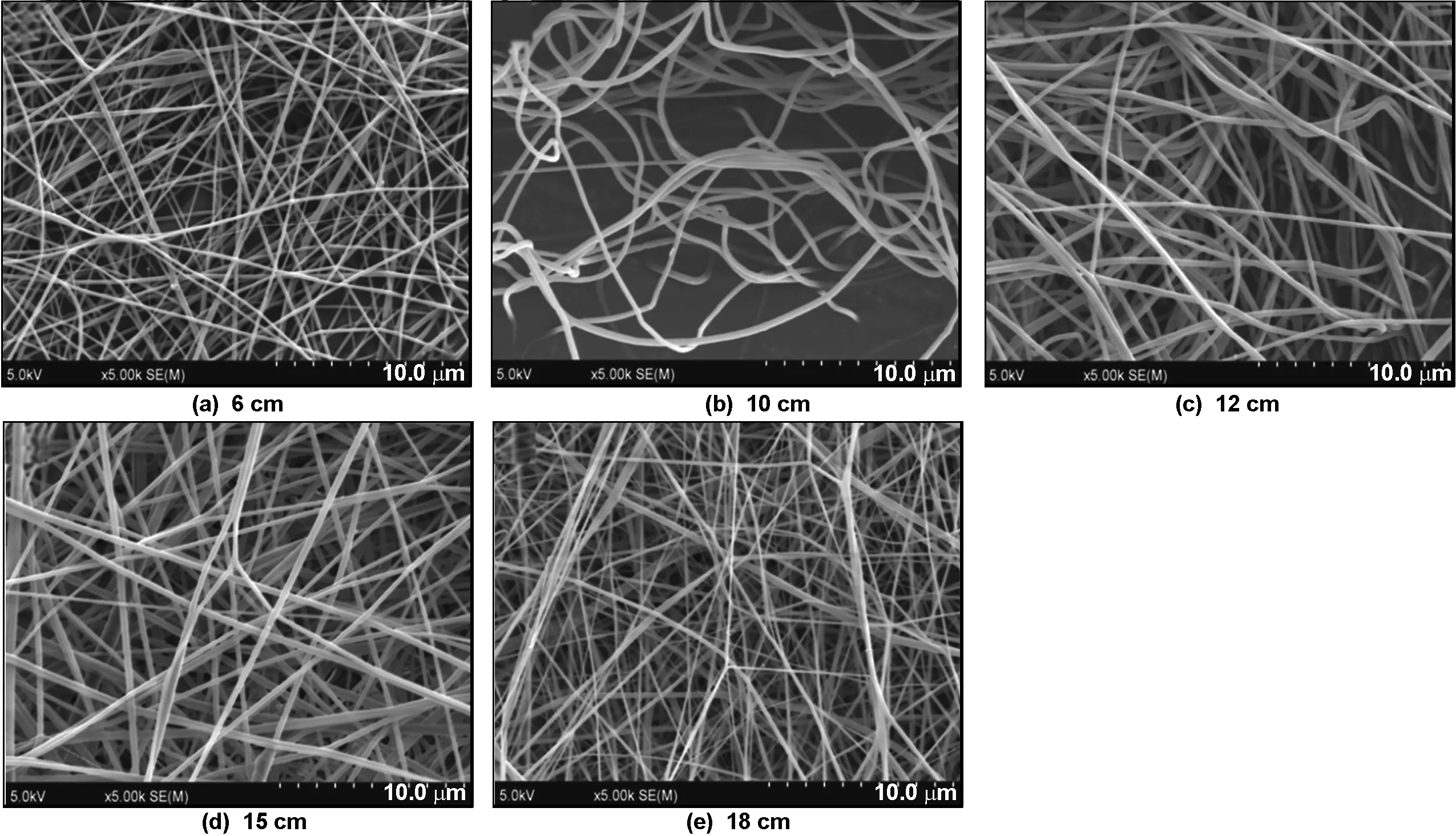

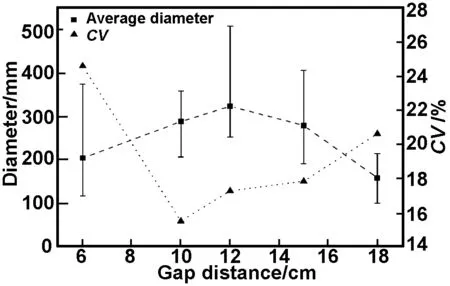

2.1.3喷丝距离对纤维直径的影响

按照表1中实验编号3的工艺进行实验,不同喷丝距离制备的PAN纤维形貌如图6所示,其直径信息如图7所示。

从图6和7可以看到,喷丝距离为6~12 cm时,纤维平均直径随距离延长由204 nm增大至323 nm,距离进一步延长至18 cm时,纤维直径随之减小到158 nm。喷丝距离主要影响所施加电场强度和溶剂的挥发过程。喷丝距离较短时,静电力牵伸作用随喷丝距离的延长减弱,纤维直径增大;而喷丝距离较长时,静电力牵伸有限,纤维直径主要取决于其经历的牵伸时间,纤维直径随喷丝距离的延长又逐步减小。

2.2PAN纳米纤维的AFM表面形貌

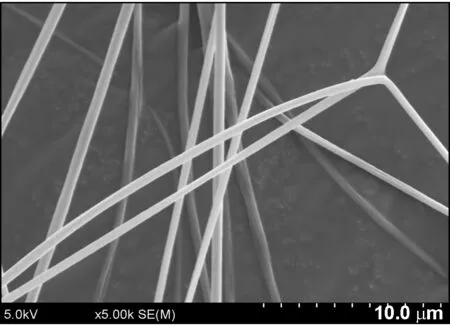

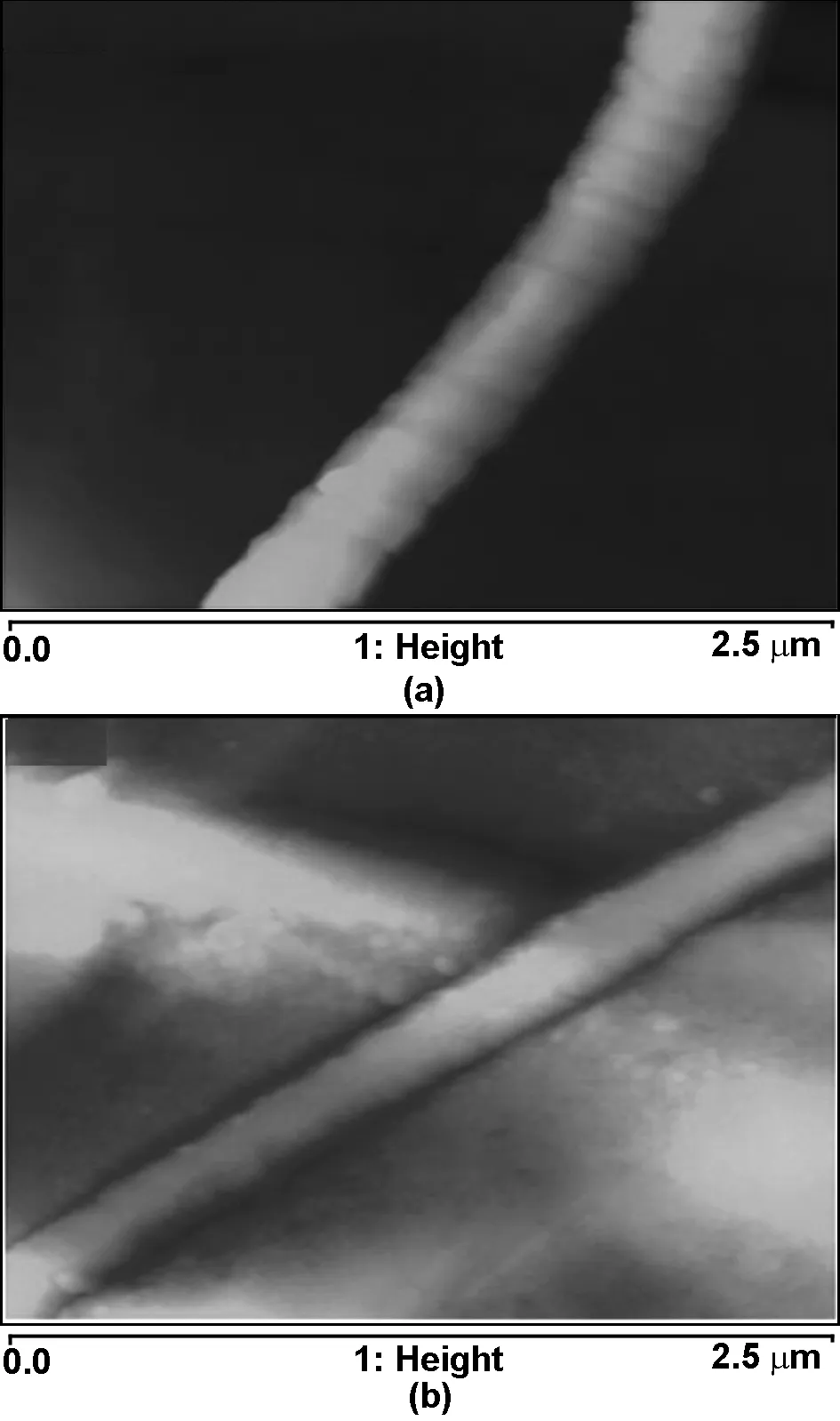

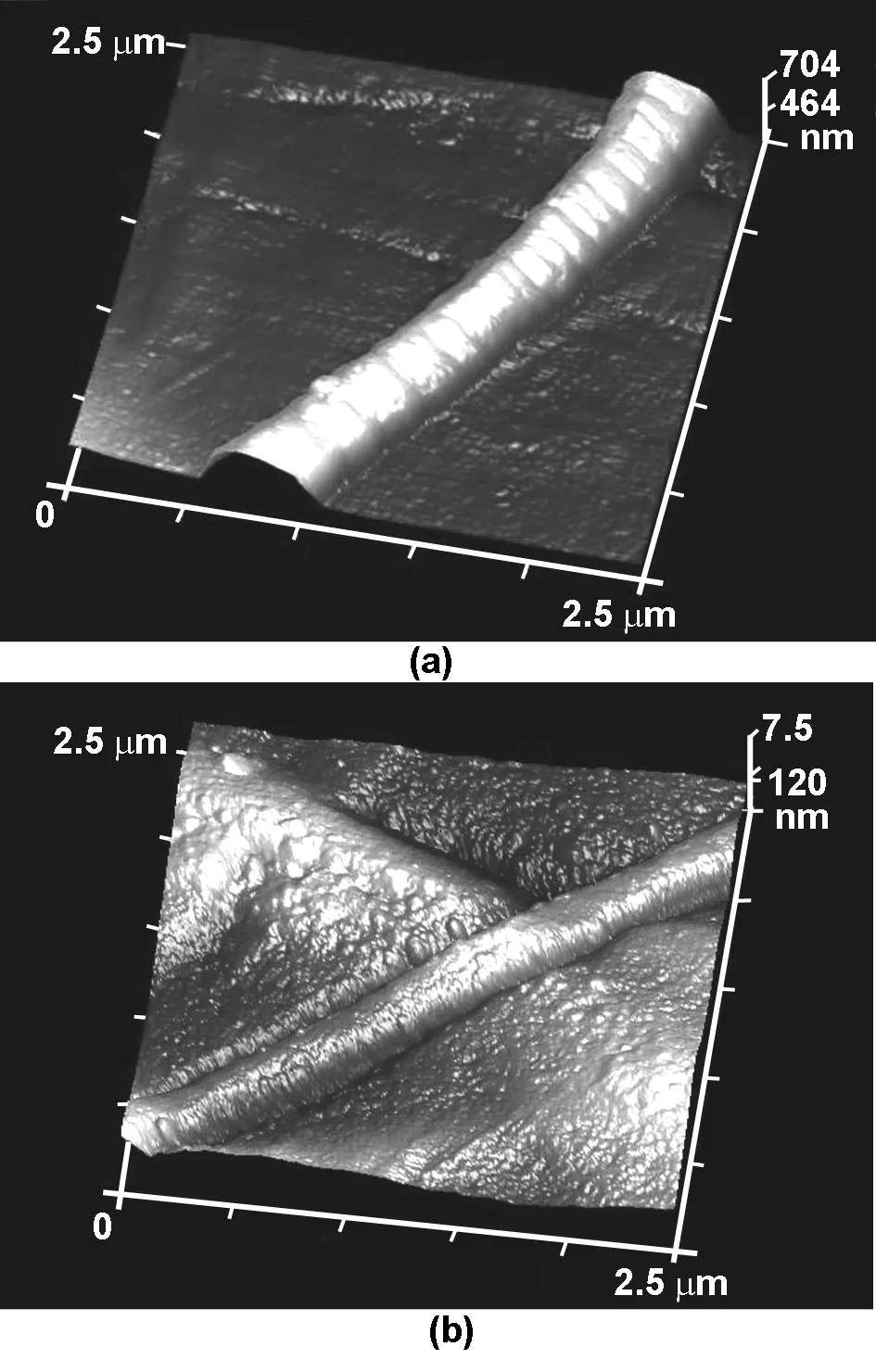

未经处理的电纺PAN纤维的SEM形貌与AFM形貌分别如图8和9所示。

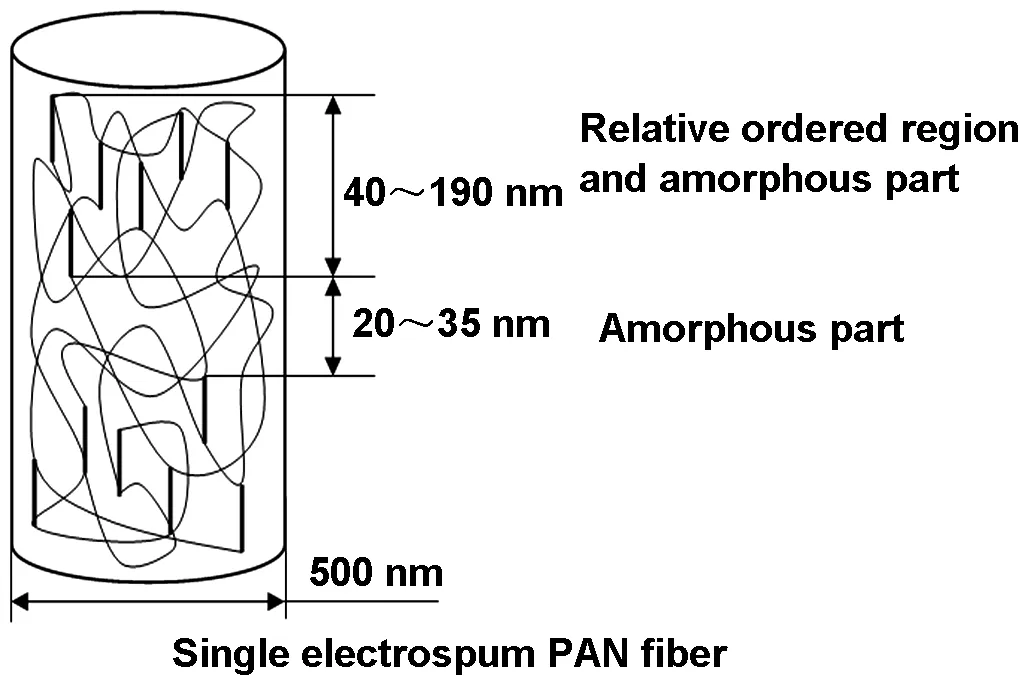

图8的纤维表面光滑,而在图9(a)中,纤维表面存在垂直于纤维轴向的横向沟槽;图9(b)图中纤维边缘存在细小的层片状结构,说明电纺PAN纤维表面存在SEM图像中无法辨别的横向沟槽。由图9生成的3D图像如图10所示,更清晰地显示了电纺PAN纤维的表面形貌。经测量,相邻沟槽间距约为40~190 nm,沟槽宽度约为20~35 nm。

2.3电纺PAN纤维中的晶区分布

刻蚀法是一种常用的剥离结晶聚合物中非晶相的相分离手段。前期研究表明,超声波的空化作用与溶剂的溶解作用相结合,能够有效加强对高聚物无序区的选择性溶解,且超声刻蚀过程不发生化学反应[18-20],刻蚀程度可以通过控制超声时间与刻蚀液浓度进行调节。

图6 不同喷丝距离制备纤维的形貌

图7 喷丝距离对纤维平均直径的影响

Fig 7 The effects of gap distance on the fibers average diameter

图8 未经处理的电纺纤维形貌

Fig 8 Morphology of the electrospun fiber without any treatment

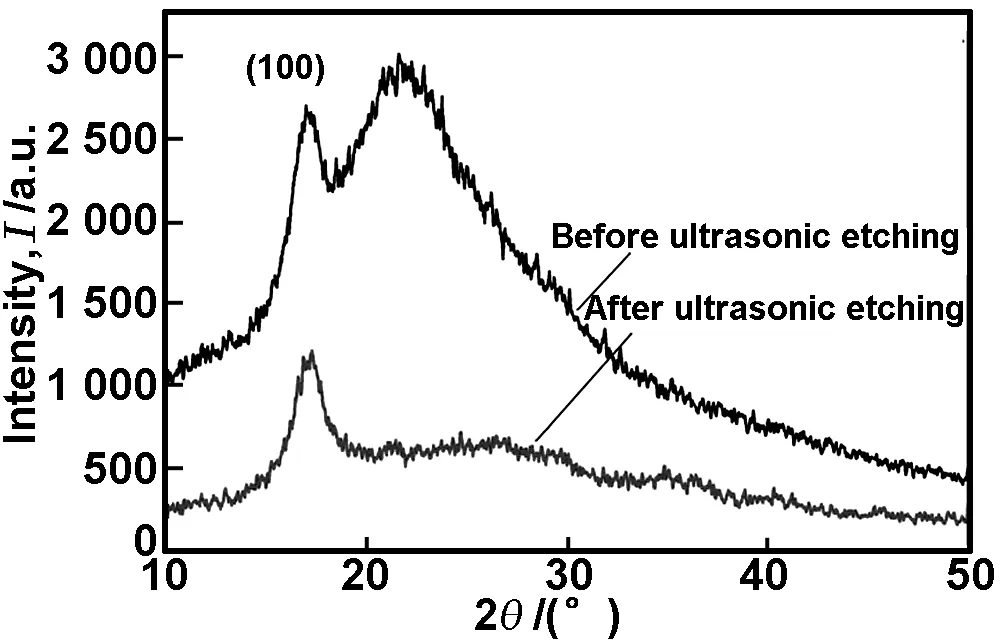

超声刻蚀处理前后电纺PAN纤维的XRD结果如图11所示。超声刻蚀前,PAN纤维分别在2θ=17.2°处出现(100)晶面的衍射峰和在2θ=25.7°处出现无序弥散峰[21-23]。超声刻蚀后,无序弥散峰弱化。对XRD谱线进行分峰拟合,得到电纺PAN纤维超声刻蚀前结晶度为2.58%,超声刻蚀后结晶度为11.33%。综合以上,说明超声刻蚀是有效的相分离手段,经过超声刻蚀,纤维无序区被剥离。该结果表明,电纺PAN纤维结晶度低,其内部存在无序区和相对有序区。

图9 原子力显微镜下电纺纤维表面形貌

Fig 9 Surface morphology of the electrospun fiber captured by AFM

图10电纺纤维表面形貌的AFM(3D)图

Fig 10 AFM 3D photograph of the electrospun fiber surface morphology

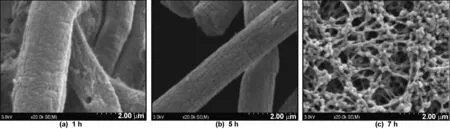

2.3.1超声刻蚀时间对PAN纤维形貌的影响

经过不同时长超声刻蚀处理后的PAN纤维形貌如图12所示。所有样品超声水浴温度均为75 ℃,DMSO含量均为90%(质量分数)。可以看到,超声刻蚀1 h后,纤维外部开始溶解,表面变得粗糙,开始出现较浅的沟槽(图12(a))。超声时间延长至5 h后,纤维变细,大量横向沟槽出现在纤维表面(图12(b))。一旦超声时间达到7 h,纤维丧失其形貌(图12(c)),溶解过度。这主要是由于在高聚物的超声刻蚀过程中,无序区比有序区更易被溶解。超声刻蚀初期,高聚物外部无序区与有序区均被溶解,随着处理时间的延长,刻蚀液的溶解能力逐渐下降,无序区与有序区的溶解速度出现差异,逐渐在高聚物表面显露出其有序区的形貌。

图11超声刻蚀前后电纺纤维的XRD结果

Fig 11 The XRD pattern of the electrospun fibers before and after ultrasonic etching

图12 不同时长超声刻蚀后电纺纤维的形貌

实验结果说明,刻蚀后出现的横向沟槽是纤维表面的无序区被溶解造成的;在电纺PAN纤维内部,无序区与相对有序区沿纤维轴向相间排列。

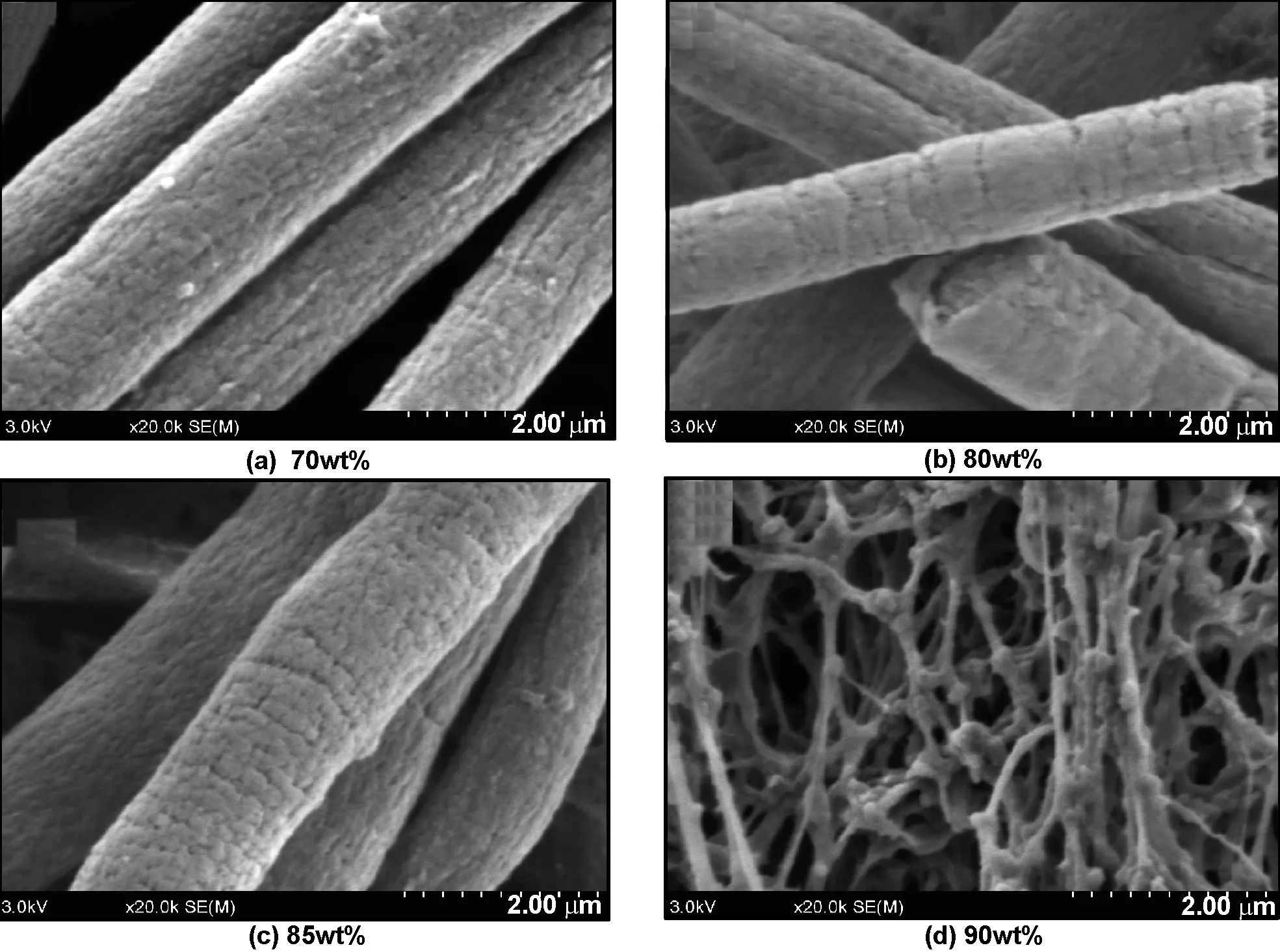

2.3.2刻蚀液浓度对PAN纤维形貌的影响

不同浓度刻蚀液处理后的PAN纤维形貌如图13所示,水浴温度为75 ℃,超声时间统一为7 h。随着刻蚀液浓度的升高,纤维表面逐渐粗糙化,表面出现垂直于纤维轴向的沟槽。当刻蚀液浓度超过90%(质量分数)时,纤维全部被溶解;而在低浓度状态下,即使超声超过7 h,纤维表面也不会出现明显变化,说明刻蚀液浓度才是纤维表面形貌的主要影响因素。

在静电纺丝过程中,高聚物液滴在极短时间内被静电力牵伸转变为纤维,其有序结构以及晶区分布也在牵伸过程中形成。但此时纤维内溶剂含量仍较高,而溶剂在无序区中的挥发速度更快,因此固化后纤维表面出现的横向沟槽,凹陷区域为无序区,凸起区域为相对有序区域。超声刻蚀前,纤维直径约为500 nm,如图8所示。超声刻蚀后,纤维发生溶胀,直径超过1 μm,相邻沟槽间距约为400~700 nm,沟槽宽度约为50 nm,如图12(a)、(b)和(c)所示。但此时纤维结构相关尺寸失真,真实尺寸应以AFM图像为准。

根据实验结果绘制出电纺PAN纤维结构示意图,如图14所示。若干沿纤维轴向侧向有序结构及其周围无序部分形成相对有序区域,该区域宽度约为40~190 nm,相对有序区域间为无序区域,宽度约为20~35 nm。

图13 不同浓度刻蚀液处理后电纺纤维的形貌

图14 电纺PAN纤维结构示意图

Fig 14 Structural diagram of electrospun PAN fibers

3结论

(1)在实验条件下,相比喷丝电压和喷丝距离,喷丝液浓度是PAN纤维形貌和直径的主要影响因素。

(2)电纺PAN纤维内部,相对有序区与无序区沿纤维轴向交替排列,无序区轴向宽度约为20~35 nm,相对有序区轴向宽度约为40~190 nm。

(3)超声刻蚀能够选择性溶解高聚物无序区,是一种有效的相分离手段。获得的最佳超声刻蚀条件为超声时间7 h,刻蚀液浓度85%(质量分数)。

参考文献:

[1]Erik F, Frank H, Michael R B. Carbon fibers: precursors, manufacturing and properties [J]. Macromolecular Materials and Engineering, 2012, 297(6): 493-501.

[2]Dong K S, Joon P J, Hyun B K, et al. Preparation and characterization of the carbon nanofiber mat produced from electrospun PAN/lignin precursors by electron beam irradiation [J]. Reviews on Advanced Materials Science, 2011, 28(1): 31-34.

[3]Zussman E, Chen X, Ding W, et al. Mechanical and structural characterization of electrospun PAN-derived carbon nanofibers [J]. Carbon, 2005, 43 (10): 2175-2185.

[4]Zhou Zhengping, Lai Chuilin, Zhang Lifeng, et al. Development of carbon nanofibers from aligned electrospun polyacrylonitrile nanofiber bundles and characterization of their microstructural, electrical, and mechanical properties [J]. Polymer, 2009, 50 (13): 2999-3006.

[5]Abhipsa D, Nidhi G, Bibhukalyan P N, et al. Studies on the synthesis of electrospun PAN-Ag composite submicron fibers for antibacterial application [J]. Journal of Applied Polymer Science, 2012, 124(2): 1178-1185.

[6]Hari K, Mekala B, Chandra S S, et al. Synthesis of hierarchical fabrics by electrospinning of PAN nanofibers on activated carbon microfibers for environmental remediation applications [J]. Chemical Engineering Journal, 2011, 171(3): 1194-1200.

[7]Han Zhenbang, Dong Yongchun, Du Fang,et al. Application of Fe modified PAN fibrous catalyst to degradation of azo dyes [J]. Journal of Textile Research, 2009, 30(1): 82-87.

[8]Li Dan, Xia Younan. Electrospinning of nanofibers: reinventing the wheel [J]. Advanced Materials, 2004, 16(14): 1151-1170.

[9]Darrell H R, Alexander L Y, Fong H, et al. Bending instability of electrically charged liquid jets of polymer solutions in electrospinning [J]. Journal of Applied Physics, 2000, 87 (9): 4531-4547.

[10]Zhou Zhengping, Liu Kunming, Lai Chuilin, et al. Graphitic carbon nanofibers developed from bundles of aligned electrospun polyacrylonitrile nanofibers containing phosphoric acid [J]. Polymer, 2010, 51 (11): 2360-2367.

[11]Cheng Chuyun, Chen Juan, Chen Fei, et al. High-strength and high-toughness polyimide nanofibers: synthesis and characterization [J]. Journal of Applied Polymer Science, 2010, 116(3): 1581-1586.

[12]Wang Chi, Cheng Yongwen, Hsu Chiahung, et al. How to manipulate the electrospinning jet with controlled properties to obtain uniform fibers with the smallest diameter—a brief discussion of solution electrospinning process [J]. Journal of Polymer Research, 2011, 18(1): 111-123.

[13]Sergey V F, Jian H Y, Michael P B, et al. Controlling the fiber diameter during electrospinning [J]. Physical Review Letters, 2003, 90 (14):144502.

[14]Deitzel J M, Kleinmeyer J, Harris D, et al. The effect of processing variables on the morphology of electrospun nanofibers and textiles [J]. Polymer, 2001, 42 (1): 261-272.

[15]Sajjad H, Yousef A, Fekri A A, et al. Highly aligned narrow diameter chitosan electrospun nanofibers [J]. Journal of Polymer Research, 2013, 20 (4): 105-115.

[16]Wang Qifen, Wang Chengguo, Bai Yujun, et al. Fibrils separated from polyacrylonitrile fiber by ultrasonic etching in dimethylsulphoxide solution [J]. Journal of Polymer Science Part B: Polymer Physics, 2010, 48 (5): 617-619.

[17]Darrell H R, Iksoo C. Nanometre diameter fibres of polymer, produced by electrospinning [J]. Nano Technology, 1996, 7 (3): 216-233.

[18]Olley R H, Hodge A M, Bassett D C. A permanganic etchant for polyolefines [J]. Journal of Polymer Science Part B: Polymer Physics, 1979, 17(4):627-643.

[19]Wang Bei, Mohini Sain. Isolation of nanofibers from soybean source and their reinforcing capability on synthetic polymers [J]. Composites Science and Technology, 2007, 67 (11-12):2521-2527.

[20]Sun J X, Sun X F, Zhao H, et al. Isolation and characterization of cellulose from sugarcane bagasse [J]. Polymer Degradation and Stability, 2004, 84 (2): 331-339.

[21]Gup A K, Singhal R P. Effect of copolymerization and heat treatment on the structure and X-ray diffraction of polyacrylonitrile [J]. Journal of Polymer Science Part B: Polymer Physics, 1983, 21 (11): 2243-2262.

[22]Gupta A K, Chand N. Effect of copolymerization on the crystalline structure of polyacrylonitrile [J]. European Polymer Journal, 1979, 15 (10): 899-902.

[23]Masatomo M, Toshiki T, Yasuharu Y, et al. An anomalous tacticity-crystallinity relationship:a WAXD study of stereoregular isotactic (83%-25%) poly (acrylonitrile) powder preparedby urea clathrate polymerization [J]. Macromolecules, 2001, 34 (11):3679-3683.

AFM morphology and crystalline region distribution of polyacrylonitrile nanofibers prepared by electrospinning

CUI Xiaochen1, 2,YU Meijie2, WANG Chengguo2,MAO Qiong2

(1.Key Laboratory for Liquid-Solid Structural Evolution and Processing of Materials, (Ministry of Education), Shandong University, Ji’nan 250061, China;2. Carbon Fiber Engineering Research Center, Shandong University, Ji’nan 250061, China)

Abstract:There have been a lot of deep researches about the electrospinning of PAN so far. But the works show different viewpoint about the PAN electrospinning and there is few researches about the ordered structure distribution of electrospun PAN fibers. The effects of electrospinning parameters in a wider range on the morphology and diameters of polyacrylonitrile (PAN) fibers are studied in detail. The result shows that the solution concentration has the greatest effect on the fibers diameter. The fibers’ diameter increases swiftly from 288 to 3 469 nm with the PAN concentration increasing from 6% to 18wt%. Ultrasonic etching method, atomic force microscope (AFM), scanning electron microscope (SEM) and X-ray diffraction (XRD) technology have been utilized to verify the nature structure of electrospun PAN fibers. The optimal ultrasonic etching conditions were explored. Combining all the results, it is deduced that there are many grooves arranging nearly perpendicular to the fiber axis on the surface of electrospun PAN fibers. The grooves are the amorphous regions (thickness: 20-35 nm) and the bulges are the relative ordered regions (thickness: 40-190 nm).

Key words:electrospinning; nanofibers; ultrasonic etching; AFM

文章编号:1001-9731(2016)06-06086-07

* 基金项目:国家重点基础研究发展计划(973计划)资助项目(2011CB605601);山东省重点自然科学基金资助项目(ZR2014EZ001)

作者简介:崔晓晨(1989-),男,兰州人,硕士生,师从于美杰副教授,从事PAN静电纺丝工艺和结构研究。

中图分类号:TQ342

文献标识码:A

DOI:10.3969/j.issn.1001-9731.2016.06.015

收到初稿日期:2015-06-10 收到修改稿日期:2016-01-10 通讯作者:于美杰,E-mail:yumeijie@sdu.edu.cn