垃圾焚烧锅炉的高温氯腐蚀研究进展

2016-07-16杨波钟志强黄巧贤黄国家张双红李仕平

杨波,钟志强,黄巧贤,黄国家,张双红,李仕平

(广州特种承压设备检测研究院,广东 广州 510663)

垃圾焚烧锅炉的高温氯腐蚀研究进展

杨波,钟志强,黄巧贤,黄国家,张双红,李仕平

(广州特种承压设备检测研究院,广东 广州 510663)

摘要:垃圾焚烧是目前垃圾处理的一种主要手段,而高温氯腐蚀一直是垃圾焚烧技术的研究热点,为此,综述了垃圾焚烧锅炉高温氯腐蚀的研究进展,认为高温氯腐蚀的主要原因是HCl气体腐蚀和熔融盐腐蚀;分析了高温氯腐蚀的特点及影响因素,得出碱金属氯化物和高温都将增加腐蚀速率;总结了垃圾焚烧中锅炉的防护措施,通过采用镍铬合金涂层或在垃圾焚烧中加入含硫、铝等添加剂可以降低腐蚀速率,起到防护作用。

关键词:垃圾焚烧炉;高温氯腐蚀;熔融盐;活化氧化;腐蚀动力学

随着经济的高速发展,城市人口不断增加,城市垃圾的产生量与日俱增[1]。目前常用城市处理垃圾的方法有:填埋法、焚烧法、堆肥法等[2]。垃圾焚烧由于在资源回收利用化、垃圾减容化方面的优点,是城市垃圾的主要处理方法之一[3-5]。

垃圾成分非常复杂,其中固体废弃物有厨余物、废塑料、废金属、废旧电器家具等,有机含量高,碳、氢、氧是其主要成分[6],但同时还有大量氯、碱金属等有害元素[7],这些成分在高温焚烧后会生成HCl气体和NaCl、KCl等沉积盐,导致过热器管和锅炉金属受热面腐蚀严重[7-8],硫元素的存在与高温腐蚀亦有关联[9]。高温腐蚀导致事故发生率大大增加,限制了垃圾焚烧技术的推广和发展[5, 10]。因此解决垃圾焚烧锅炉高温氯腐蚀的问题至关重要。

近年来,针对垃圾焚烧中的高温氯腐蚀问题,大量学者做了相关研究[11-18],本文对近些年高温氯腐蚀研究进展进行综述,从腐蚀机理、腐蚀特点、影响因素、防护措施等方面进行一些探讨和分析。

1腐蚀机理

1.1腐蚀的热力学过程

在金属-氧-氯体系中,金属产物的存在形式往往需要根据外部因素而定,包括金属的种类、氯的分压、氧的分压、温度等因素[19]。实际体系中,由于氯合金成分复杂,温度分布不均,金属产物可能挥发等原因,并不能很好预测反应产物的组分。

在氧气充足的情况下,金属表面与氧气接触,会发生氧化腐蚀生成致密的氧化膜并阻止金属的进一步氧化,起到保护金属的作用。但在垃圾焚烧过程中,由于氧气参与腐蚀反应被消耗,导致氧化膜由外至内存在一个浓度梯度,在氧化膜与金属的界面处氧分压较低,而垃圾中的氯通过氧化膜到达该界面,当氯与氧的分压达到一定关系时,氯化物成为稳定相,所以就发生了氯腐蚀金属生成氯化物[20-21]。

1.2腐蚀动力学

垃圾中的氯、硫等元素在高温状况下对金属的腐蚀主要可分为高温气相腐蚀和熔融盐腐蚀,高温气相腐蚀主要是指垃圾焚烧产生的HCl、Cl2与金属反应;熔融盐腐蚀指金属或者金属氧化物与沉积盐中的氯盐及硫酸盐反应发生腐蚀[7],可能产生的反应物如图1所示。

图1 高温腐蚀机理

1.2.1气相腐蚀的机理——活化氧化

垃圾中塑料、橡胶和厨房废料中都含有氯元素,例如聚氯乙烯废物、聚偏二氯乙烯废物、氯化丁基橡胶废物、氯化钠、氯化钾等[22],这些有机和无机氯化物在高温焚烧后都会产生HCl。垃圾焚烧废气中的氧的质量分数为5%~10%,而HCl的质量浓度为800~4 000 mg/m3[23]。 高温HCl的腐蚀机理目前报道较多的是活化氧化的机理[24],可见以下化学反应式:

2HCl+1/2O2Cl2+H2O.

(1)

(2)

FeCl2(s)FeCl2(g).

(3)

FeCl2+2O2Fe3O4+3Cl2.

(4)

2FeCl2+3/2O2Fe2O3+2Cl2.

(5)

FeCl2+HCl+1/4O2FeCl3+1/2H2O.

(6)

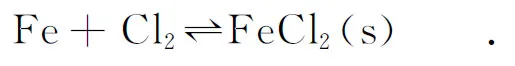

反应式(1)为HCl被氧化成氯气,进一步,氯气经由孔隙或裂缝穿过氧化膜,在金属/氧化膜界面反应生成金属氯化物FeCl2等,见反应式(2)。氯化物FeCl2在温度500 ℃下具有较高蒸汽压,图2列出了部分氯化物的熔点Tm和蒸汽压力约达到10.13 Pa时所需温度T4。部分固态氯化物在高温下转化为气态,向外扩散传输,在氧气浓度较高处被氧化,重新生成氧化物和氯气,这些由气相物反应生成的氧化膜,相比于无氯环境下的氧化膜更为疏松,黏附性差,丧失了保护性。氯气在这个过程中充当催化剂的作用,不会被消耗,一直循环利用,不断腐蚀金属[5, 13, 23, 25]。氧气的加入导致生成的FeCl3熔点更低、更易挥发,从而加剧金属的腐蚀,可见反应式(6)。

图2 部分氯化物的熔点Tm和蒸汽压达到10.13 Pa时所需温度T4

1.2.2熔融盐腐蚀

垃圾焚烧中的碱金属氧化物,也是锅炉高温腐蚀的一个重要因素。这些碱金属氧化物与HCl反应,形成碱金属氯化物,然后冷凝沉淀在表面。Nielsen[7]描述了沉积盐中基于碱金属氯化物硫酸盐化作用机制,可见以下化学反应式:

2KCl+SO2(g)+1/2 O2(g)+H2O(g)→K2SO4+2HCl(g).

(7)

2KCl+SO2(g)+O2(g)+H2O(g) →K2SO4+Cl2(g).

(8)

由反应式(7)生成的HCl可以进一步氧化成Cl2,从而进一步腐蚀金属,具体过程与HCl高温腐蚀相似[26]。高温熔融的碱金属氯化物亦可以与金属氧化物反应,具体可见以下化学反应式:

2NaCl+ Fe2O3+1/2O2Na2Fe2O4+Cl2.(9)

4NaCl+Cr2O3+5/2O22Na2CrO4+2Cl2.(10)

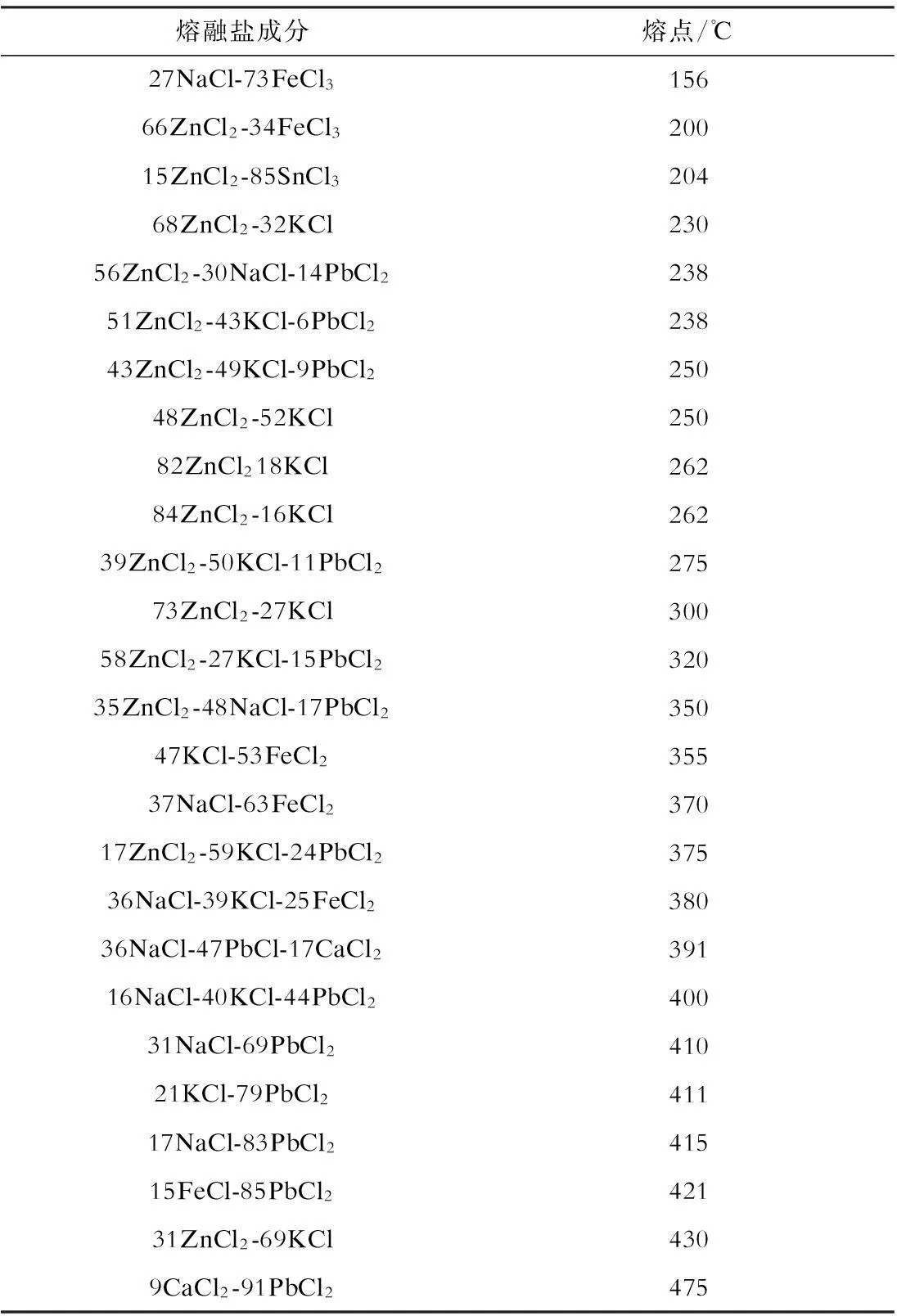

在破坏金属氧化膜的同时,还释放出Cl2,进一步发生气相腐蚀金属。此外,熔融盐含有多种混合氯化物,比如碱金属和重金属氯化物共混时,它们的共熔点变低,高温环境下,熔融盐成液相,这种液相腐蚀反应使熔融盐腐蚀进一步加快,因为液相化学反应往往比固相反应快,其次,液相下会产生电解质发生电化学腐蚀。表1列出了部分混合熔融盐的共熔点。

表1部分混合熔融盐的共熔点

熔融盐成分熔点/℃27NaCl-73FeCl315666ZnCl2-34FeCl320015ZnCl2-85SnCl320468ZnCl2-32KCl23056ZnCl2-30NaCl-14PbCl223851ZnCl2-43KCl-6PbCl223843ZnCl2-49KCl-9PbCl225048ZnCl2-52KCl25082ZnCl218KCl26284ZnCl2-16KCl26239ZnCl2-50KCl-11PbCl227573ZnCl2-27KCl30058ZnCl2-27KCl-15PbCl232035ZnCl2-48NaCl-17PbCl235047KCl-53FeCl235537NaCl-63FeCl237017ZnCl2-59KCl-24PbCl237536NaCl-39KCl-25FeCl238036NaCl-47PbCl-17CaCl239116NaCl-40KCl-44PbCl240031NaCl-69PbCl241021KCl-79PbCl241117NaCl-83PbCl241515FeCl-85PbCl242131ZnCl2-69KCl4309CaCl2-91PbCl2475

虽然高温氧化活化的机理被许多研究者所接受,但是关于氯如何通过氧化膜向内渗透的机理,还没有统一认识。有学者认为,以扩散形式进行的传输需要孕育期,而高温氯化实验中引入HCl气氛,活化腐蚀就能立即发生,故氯不是以固态缓慢的扩散形式进行传输,此外扩散机理并不能解释腐蚀速率的突变现象,即使氯以分子形式通过氧化膜上的缝隙、裂纹直接渗透也不能解释腐蚀速率突变现象,宏观的缺陷可以提供氯的快速传输途径,但同时氧气也可以通过该方式传输,从而形成氧化膜。也有学者认为氯对氧化膜的腐蚀可能在靠近晶界处形成点蚀坑,氯优先通过坑向内渗透,与金属反应生产金属氯化物向外挥发,从而建立了贯穿氧化膜的氧和氯的分压梯度,也就是说氯本身对形成快速扩散的通道有影响,但具体机理还有待研究[27]。

2高温氯腐蚀的特点

2.1氧化膜疏松多孔,附着性差

腐蚀产物氯化物FeCl2在500 ℃时具有较高蒸汽压,部分固态氯化物在高温下转化为气态,向外扩散传输,在氧气浓度较高处被氧化,重新生成氧化物和氯气,这些由气相物反应生成的氧化膜,相比于无氯环境下的氧化膜更为疏松、黏附性差,丧失了保护性[27]。由于氯化物向外挥发,锅炉基体留下了空洞,当氯化物不能充分通过氧化膜时,在氧化膜内氧化从而产生内部应力,导致氧化膜开裂和鼓泡[28]。

2.2氯元素在氧化膜/金属界面上富集

高温腐蚀中,无论是表面盐膜腐蚀实验还是垃圾焚烧炉采样,都在氧化膜/金属界面发现了氯元素的富集现象[4, 29]。

腐蚀区界面处的氯元素浓度远大于表面。氯元素的富集从侧面验证了腐蚀机理,因为在界面处,氯的分压高才能腐蚀金属生成金属氯化物,而氯化物向外扩散接触到高浓度氧气时被氧化成疏松的氧化物,所以氯在氧化膜内存在一定的梯度,氧化膜/金属界面处最高,氧化膜外最低。

2.3腐蚀突变

在氯化腐蚀初期,腐蚀速度很快,但到后期,腐蚀速度突然减缓,这种速率突变现象在金属表面氯化盐膜实验和垃圾焚烧现场中都是非常典型的[30-31]。2205双相不锈钢在ZnCl2-KCl盐膜下450 ℃的纯氧腐蚀动力学曲线如图3所示[30]。

图3 2205双相不锈钢在ZnCl2-KCl盐膜下的腐蚀动力学曲线

从图3可以看到0~6 h之间的合金的腐蚀速率基本不变,腐蚀10 h之后,腐蚀增重基本停止。这种腐蚀突变现象的存在,可能预示着高温腐蚀速率与HCl的浓度关系不大,因为当氧化膜与基体之间逐渐形成出现一层富含氯的物质,就相当于金属表面涂了一层氯化物盐膜,烟气中的氯化物浓度影响就变低了[4]。Zahs[23]对合金在氧气和HCl氛围中腐蚀实验结果表明,腐蚀程度与HCl浓度关系不大。Hou[32]等从流化床的实验得出,在200 ℃和400 ℃的温度下,随着HCl浓度的增加,腐蚀的速率加快。关于温度对HCl腐蚀的影响还需进一步研究。

3腐蚀的影响因素

3.1金属材料

合金不同,受腐蚀的程度不同。在相同环境下,金属腐蚀的程度由该金属元素与氯气反应生成腐蚀产物的Gibbs自由能大小、高温稳定性所决定。高温稳定性是指产物的分解压,熔点蒸汽压等。一般来,Gibbs自由能越低,腐蚀产物的高温稳定性越好,金属的抗腐蚀能力越强。Gibbs自由能反应式[21]为

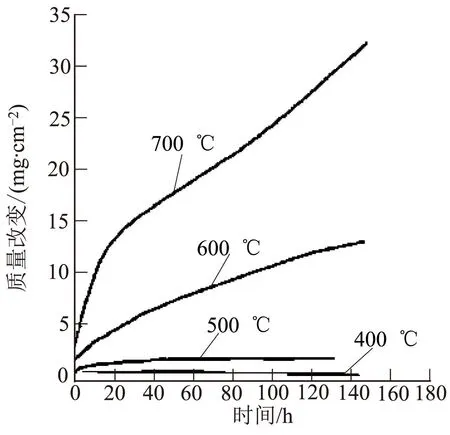

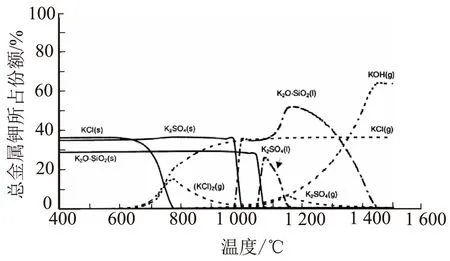

CrCl2(-286.0 kJ/mol) 所以Ni比Fe、Cr元素具有较好的抗高温腐蚀性能。此外,金属材料的表面状态、涂层材料以及热处理工艺的不同均对高温热腐蚀有一定的影响。 3.2硫的影响 除了氯腐蚀外,垃圾焚烧中的硫元素被氧化成SO2、SO3,其存在气相中,也会影响高温腐蚀[33]。气态的SO2、SO3会与KCl反应,生成K2SO4沉积盐,具体机理如式(7)、式(8)。相关学者认为,该反应生成的薄而致密K2SO4层可以有效阻碍HCl与Cl2的扩散,从而阻碍其腐蚀。有研究者发现,500 ℃ 时316 L不锈钢材料过热管的腐蚀过程中,SO2有一定保护的作用[34],因为相对于HCl和KCl,K2SO4一旦形成就相对稳定,不会继续腐蚀金属。Davidsson[35]指出,SO2的额外加入会促使K2SO4沉积盐的生成,而HCl的额外加入则会加剧金属的腐蚀。 3.3温度 金属和烟气温度对氯腐蚀影响很大[19]。有学者发现,各种铁基材料随温度的升高,HCl腐蚀急剧提高[23]。一方面,温度的升高加快了反应的速率;另一方面由于金属氯化物的蒸汽压随着温度升高而增加,加快了腐蚀过程[23],腐蚀曲线如图4所示。 图4 在体积分数φ(O2)=6%及φ(HCl) =5×10-4的氦气氛围中,铁腐蚀样品失重随时间变化的关系曲线(温度为400~700 ℃) 对于沉积盐的腐蚀,温度的影响就相对复杂。金属钾稳定存在形式随温度变化而变化的曲线如图5所示。 图5 金属钾的存在形式热力学曲线 从图5可看到,在低温下,钾主要存在形式为KCl、K2SO4、K2OSiO2;高温下,主要以KCl、KOH气体存在。对硫腐蚀和氯腐蚀的分析可知,温度对沉积盐氯腐蚀金属速率的影响与垃圾的元素成分有关,在高温下(1 200 ℃以上),硫含量多会使K2SO4增加,KCl含量减少,根据之前的分析,此时沉积盐腐蚀变慢[36]。 4防护措施 4.1垃圾分类 垃圾分类不仅可以减少垃圾焚烧总量,提升垃圾发热量[37],还可减少垃圾焚烧产生氯元素的含量,从而降低致癌物质二噁英的排量和减少高温氯腐蚀,提高垃圾焚烧的稳定性和安全性。在丹麦、瑞典等国,分类回收垃圾占垃圾总量的80%~90%[38]。 4.2涂层防护 金属表面覆盖保护性涂层是一种高温氯腐蚀的有效防护方法,这种方法要求涂层的热膨胀系数与金属基体相似,具有耐高温氯腐蚀,并且防护材料尽量致密,防止HCl、Cl2透过,此外还需要有一种合适的沉积法使涂层适应各种结构形态。耐腐蚀的镍铬合金是一种很好涂层(Cr2O3和镍系氧化物均匀组成的涂层),可有效降低金属基体的腐蚀速率[39-40]。Hearley[41]报道了一种通过高速氧燃料(HVOF喷涂)热喷涂制作防高温氯腐蚀的涂层方法。相比于其他喷涂方法,HVOF喷涂具有高密度、低氧化水平等特点,所以具有更好的防腐蚀性[42],这种涂层沉积方法已经有了多个高温氧化的工业应用实例[43-45]。HVOF涂层经过后处理还可以达到更好的防腐效果[46-47]。此外,也有报道表明可以通过化学气相沉积方法喷涂铝等涂层材料,经高温氧化后形成保护性氧化膜来防止氯腐蚀[48]。 4.3添加剂混合燃烧 在垃圾焚烧中加入添加剂共燃烧有利于减轻碱金属腐蚀问题,一般为添加含硫化合物如硫酸铵。正如之前所述,硫氧化物会与KCl反应,生成较为稳定的K2SO4沉积盐[51-52],如反应式(8)、式(9)。其他的添加剂,还包括含Si和Al的化合物[52-50],同样能达到捕捉碱金属氯化物的效果,减少沉积盐中的氯化物的成分。 此外,通过控制金属材料的温度和气流模式,也可以达到一定防止高温腐蚀的目的,例如过热器的气流模式采用并流式,避免高温过热蒸汽与高温烟气入口接触造成高温腐蚀。 5结束语 垃圾焚烧锅炉的高温氯腐蚀会降低锅炉效率造成安全性问题,高温氯腐蚀主要有HCl气体腐蚀和熔融盐腐蚀,其中,碱金属氯化物增加过热器管金属材料的腐蚀速率。 垃圾分类可以有效减少高温氯腐蚀,降低垃圾焚烧量。当垃圾成分一定时,温度越高,腐蚀问题越严重,不同的金属材料,抗腐蚀性能也不同。 在高温氯腐蚀的防护方面,采用镍铬合金涂层可以有效防护腐蚀。此外在垃圾焚烧中加入含硫、铝等添加剂混合燃烧也可以有效降低氯腐蚀。在锅炉的设计和工艺上应该充分考虑氯腐蚀,调整气流模式控制金属温度。 参考文献: [1] 张倩, 徐海云. 生活垃圾焚烧处理技术现状及发展建议[J]. 环境工程, 2012, 30(2): 79-81. ZHANG Qian, XU Haiyun. Status and Development Suggestion of Incineration Technology of Domestic Garbages[J]. Enviroment Engineering, 2012, 30(2):79-81. [2] 周圆. 国内外垃圾焚烧现状分析及技术研究[J]. 山西科技, 2014, 29(1): 16-18. ZHOU Yuan. The Present Situation Analysis and Technical Research on Refuse Incineration in China and Goreign Countryies[J]. Shanxi Science and Technology, 2014, 29 (1): 16-18. [3] 祝建中, 陈烈强, 甘轲. 垃圾焚烧气氛中碱金属氯化物的腐蚀机理[J]. 华南理工大学学报(自然科学版),2005, 33(3): 78-82. ZHU Jianzhong, CHEN Lieqiang, GAN Ke. Corrosion Mechanism of Alkali Chloride During the Incineration of Refuse[J]. Journal of South China University of Technology(Natural Science), 2005, 33(3): 78-82. [4] 吴峰. 高温氯腐蚀的特点[J]. 电站系统工程, 2003, 19(1):13-15. WU Feng. Characteristics of Chlorine Corrosion at High Temperature[J]. Power System Engineering, 2003, 19(1):13-15. [5] 魏琪, 王瑞, 李辉, 等.高温氯化腐蚀现状及防护研究[C]//第十三届国际热喷涂研讨会(ITSS’2010)暨第十四届全国热喷涂年会 (CNTSC’2010),苏州: 中国表面工程协会热喷涂专业委员会,2010. [6] FAAIJ A, VANDOORN J, CURVERS T, et al. Characteristics and Availability of Biomass Waste and Residues in the Netherlands for Gasification[J]. Biomass & Bioenergy,1997, 12 (4): 225-240. [7] NIELSEN H P, FRANDSEN F J, DAMJOHANSEN K, et al. The Implications of Chlorine-associated Corrosion on the Operation of Biomass-fired Boilers[J]. Progress In Energy And Combustion Science,2000, 26 (3): 283-298. [8] TILLMAN D A, DUONG D, MILLRER B. Chlorine in Solid Fuels Fired in Pulverized Fuel Boilers-Sources, Forms, Reactions, and Consequences: a Literature Review[J]. Energy & Fuels, 2009, 23 (7):3379-3391. [9] BAXTER L L. Influence of Ash Deposit Chemistry and Structure on Physical and Transport Properties[J]. Fuel Processing Technology,1998(56): 81-88. [10] JOHANSSON L G, SKOG E, PETTERSSON J, et al. Critical Corrosion Phenomena on Superheaters in Biomass and Waste-fired Boilers[J]. Journal of Iron And Steel Research International,2007(14):35-39. [11] 李远士, 牛焱, 吴维徭. 几种工程材料及纯金属在ZnCl2/KCl中的腐蚀[J]. 腐蚀科学与防护技术, 2001(增刊1):428-431.LI Yuanshi, NIU Yan, WU Weiyao. ZnCl2/KCl-induced Corrosion of Several Engineering Materials and Pure Matals[J]. Corrsion Science and Technology Protection, 2001(S1):428-431. [12] 张鹤声, 简瑞民. 垃圾焚烧锅炉受热面管壁金属的高温腐蚀[J]. 能源技术, 1994(4):24-28. ZHANG Hesheng, JIAN Ruimin. Waste Incineration Boiler Heating Surface Temperature Corrosion of the Metal Wall[J]. Energy Technology, 1994(4):24-28. [13] 潘太军, 鲁伟明, 曾潮流,等. 还原性气氛中HCl和H2S导致Fe-Cr合金在700 ℃的加速失效[J]. 金属学报, 2007, 43(12):1261-1267. PAN Taijun, LU Weiming, ZENG Chaoliu, et al. Accelerated Degradation of Fe-Cr Alloys Indeced by HCl and H2S in Reducing Atmospheres at 700 ℃[J]. Acta Metallurgica Sinica, 2007, 43(12): 1261-1267. [14] 吴峰, 金属材料高温氯腐蚀现象分析[J]. 金属热处理, 2007, 32(3):94-97. WU Feng. Analysis of High Temperature Chlorine Corrosion Phenomenon of Metals[J]. Heat Treatment of Metals, 2007, 32(3):94-97. [15] ZHANG Ke, NIU Yan, PAN Taijun, et al. Corrosion Behavior of NiCr Alloys in HCl-containing Oxidation Atmosphere at 700-800 ℃[J]. Transactions of Nonferrous Metals Society of China,2004, 14(3):543-549. [16] FOLKESON N, PETTERSSON J, JOHANSSON L G, et al. Fireside Corrosion of Stainless and Low Alloyed Steels in a Waste-fired CFB Boiler; The Effect of Adding Sulphur to the Fuel[J]. Materials Science Forum, 2008(595):289-297. [17] SKRIFVARS B J, BACKMAN R, HUPA M, et al. Corrosion of Superheater Steel Materials Under Alkali Salt Deposits-Part 1: The Effect of Salt Deposit Composition and Temperature[J]. Corrosion Science, 2008, 50 (5): 1274-1282. [18] SKRIFVARS B J, WESTEN-KARLSSON M, HUPA M, et al. Corrosion of Superheater Steel Materials Under Alkali Salt Deposits-Part 2: SEM Analyses of Different Steel Materials[J]. Corrosion Science, 2010, 52 (3): 1011-1019. [19] SORELL G. The Role of Chlorine in High Temperature Corrosion in Waste-to-energy Plants[J]. Materials at High Temperatures,1997, 14 (3):207-220. [20] LUO Z, CHEN C, YU C. Review of Deposition and High-temperature Corrosion in Biomass-fired Boilers[J]. Journal of Combustion Science and Technology,2014, 20 (3): 189-198.[21] ANTUNES R A, LOPES DE OLIVERIRA M C. Corrosion in Biomass Combustion: A Materials Selection Analysis and Its Interaction with Corrosion Mechanisms and Mitigation Strategies[J]. Corrosion Science, 2013(76): 6-26. [22] 刘军伟, 雷廷宙, 杨树华, 等. 浅议我国垃圾焚烧发电的现状及发展趋势[J]. 中外能源, 2012, 17(6): 29-34. LIU Junwei, LEI Tingzhou,YANG Shuhua, et al. Garbage-fired Power Generation in China Today and Development Trends[J]. Sino-Global Energy,2012, 17(6):29-34. [23] ZAHS A, SPIEGEL M, GRABKE H J. Chloridation and Oxidation of Iron, Chromium, Nickel and Their Alloys in Chloridizing and Oxidizing Atmospheres at 400-700 ℃[J]. Corrosion Science, 2000, 42 (6): 1093-1122. [24] GRABKE H J, REESE E, SPIEGEL M. The Effects of Chlorides, Hydrogen Chloride and Sulfur Dioxide in the Oxidation of Steels Below Deposits[J]. Corrosion Science, 1995, 37 (7): 1023-1043. [25] 秦廷生, 李书善. 电站锅炉受热面高温氯腐蚀的机理探讨[J]. 煤, 2001(2): 42-52. QIN Tingsheng, LI Shushan. Investigation of the Mechanism of Power Station Boiler Heating Surface Temperature Chlorine Corrosion [J]. Coal, 2001(2):42-52. [26] MONTGOMERY M, KARLSSON A, LARSEN O H. Field Test Corrosion Experiments in Denmark with Biomass Fuels Part 1: Straw-firing[J]. Materials and Corrosion-Werkstoffe Under Korrosion, 2002, 53(2): 121-131. [27] 李远士, 牛焱, 吴维徭. 金属材料的高温氯化腐蚀[J]. 腐蚀科学与防护技术, 2000, 12(1): 41-44. LI Yuanshi, NIU Yan, WU Weiyao, et al. Chlorination of Metallic Materials at High Temperature[J]. Corrsion Science and Technology Protection, 2000, 12(1): 41-44. [28] 潘葱英, 蒋旭光, 尚娜, 等. 垃圾焚烧烟气中HCI的高温腐蚀研究进展[J]. 锅炉技术, 2003, 34(5): 72-75. PAN Congying, JIANG Xuguang, SHANG Na, et al. Studies of the Flue Gas Desulfuration in Magnetically Stabilized Fluldlzedbeds by Catalyzed Oxidation[J]. Boiler Technology, 2003, 34(5): 72-75. [29] 李远士, 王富岗, 牛焱, 等. 纯Ni和Ni基合金在ZnCl2-KCl盐膜下的腐蚀[J]. 稀有金属材料与工程, 2001, 30(5):376-379. LI Yuanshi, WANG Fugang, NIU Yan, et al. Corrosion of Pure Ni and Two Ni-Based Alloys in Presence of ZnCl2-KCl Salt Deposit[J]. Rare Metal Materials and Engineering, 2001, 30(5):376-379. [30] 李远士, 牛焱, 张轲, 等. 2205双相不锈钢在熔融氯化物盐膜下的腐蚀[J]. 材料工程, 2003(2): 31-33. LI Yuanshi, NIU Yan, ZHANG Ke, et al. Corrosion of 2205 Duplex Stainless Steel Under the Presence of Chloride Deposit[J]. Materials Engineering, 2003(2): 31-33. [31] 潘太军, 林一凡, 胡静. Fe-Al合金在KCI-ZnCl2沉积盐作用下的加速腐蚀行为[J]. 中国腐蚀与防护学报, 2010, 30(1): 58-61. PAN Taijun, LIN Yifan, HU Jing. Accelerated Corrosion Behavior of Fe-Al Alloys Under KCl-ZnCl2Deposits[J]. Journal of Chinese Society for Corrosion and Protection, 2010, 30(1):58-61. [32] HOU P, ZHANG H, STRINGER J. Strong HCl Effect on Tube Wastage in a Simulated Bubbling Fluidized Bed Environment[J]. Wear, 2000, 237 (1): 137-139. [33] LIND T, KAUPPINEN E I, HOKKINEN J, et al. Effect of Chlorine and Sulfur on Fine Particle Formation in Pilot-scale CFBC of Biomass[J]. Energy & Fuels,2006, 20 (1): 61-68. [34] YIN J, WU Z. Corrosion Behavior of TP316L of Superheater in Biomass Boiler with Simulated Atmosphere and Deposit[J]. Chinese Journal of Chemical Engineering, 2009, 17 (5): 849-853. [35] DAVIDSSON K O, AMAND L E, LECKNER B,et al. Potassium, Chlorine, and Sulfur in Ash, Particles, Deposits, and Corrosion During Wood Combustion in a Circulating Fluidized-bed Boiler[J]. Energy & Fuels,2007, 21 (1):71-81. [36] NIELSEN H P, BAXTER L L, SCLIPPAB G, et al. Deposition of Potassium Salts on Heat Transfer Surfaces in Straw-fired Boilers:A Pilot-scale Study[J]. Fuel,2000, 79(2):131-139. [37] 吴宏杰. 生活垃圾分类与垃圾焚烧关系研究[J]. 城市管理与科技 2014, 16(4):36-38. WU Hongjie. MSW Incineration Classification and Relationship[J]. Urban Management Science & Technology, 2014, 16(4):36-38. [38] 穆昱. 西方垃圾焚烧:垃圾分类是前提[J]. 当代社科视野, 2014(6):35. MU Yu. Western Waste: Garbage Classification Is a Prerequisite[J]. Contemporary Social Science Perspective, 2014(6): 35. [39] MAYORAL M C, ANDRES J M, BELZUNCE J, et al. Study of Sulphidation and Chlorination on Oxidized SS310 and Plasma-sprayed Ni-Cr Coatings as Simulation of Hot Corrosion in Fouling and Slagging in Combustion[J]. Corrosion Science, 2006, 48 (6):1319-1336. [40] TORRELL M, DOSTA S. MIGUEL J R, et al. Optimisation of HVOF Thermal Spray Coatings for Their Implementation as MSWI Superheater Protectors[J]. Corrosion Engineering Science and Technology, 2010, 45 (1):84-93. [41] HEARLEY J A, LIU C, LITTLE J A, et al. Corrosion of Ni-Al High Velocity Oxyfuel (HVOF) Thermal Spray Coating by Fly Ash and Synthetic Biomass Ash Deposits[J]. British Corrosion Journal, 2001, 36 (2):111-120. [42] HERMAN H, SAMPATH S, MCCUNE R. Thermal Spray: Current Status and Future Trends[J]. Mrs Bulletin ,2000, 25 (7):17-25. [43] ALFADHLI H Y, STOKES J, HASHMI M, et al. The Erosion-corrosion Behaviour of High Velocity Oxy-fuel (HVOF) Thermally Sprayed Inconel-625 Coatings on Different Metallic Surfaces[J]. Surface & Coatings Technology, 2006, 200(20):5782-5788. [44] VERDIAN M M, RAEISSI K, SALEHI M. Characterization and Electrochemical Properties of Ni(Si)/Ni5Si2 Multiphase Coatings Prepared by HVOF Spraying[J]. Applied Surface Science, 2012(261):493-498. [45] MOHAMMADI M, JAVADPOUR S, JAHROMI S A J, et al. Characterization and Hot Corrosion Performance of LVPS and HVOF-CoNiCrAlYSi Coatings[J]. Vacuum, 2012, 86 (10) :1458-1464. [46] UNSITALO M A, VUORISTO P M J, MANTYLA T A. High Yemperature Corrosion of Coatings and Boiler Steels in Reducing Chlorine-containing Atmosphere[J]. Surface & Coatings Technology, 2002, 161 (2):275-285. [47] USITALO M A, VUORISTO P M J, MANTYLA T A, et al. High Temperature Corrosion of Coatings and Boiler Steels in Oxidizing Chlorine-containing Atmosphere[J]. Materials Science and Engineering a-structural Materials Properties Microstructure and Processing, 2003, 346 (1): 168-177. [48] KALIVODOVA J, BAXTER D, SCHUTZE M, et al. Gaseous Corrosion of Alloys and Novel Coatings in Simulated Environments for Coal, Waste and Biomass Boilers[J]. Materials and Corrosion-werkstoffe Und Korrosion, 2005, 56 (12):882-889. [49] AHO M, VAINIKKA P, TAIPALE R, et al. Effective New Chemicals to Prevent Corrosion due to Chlorine in Power Plant Superheaters[J]. Fuel,2008, 87 (6):647-654. [50] BROSTROM M, KASSMAN H, HELGESSON A, et al. Sulfation of Corrosive Alkali Chlorides by Ammonium Sulfate in a Biomass Fired CFB Boiler[J]. Fuel Processing Technology, 2007, 88 (11):1171-1177. [51] KASSMAN H, BROSTROM M, BERG M, et al. Measures to Reduce Chlorine in Deposits: Application in a Large-scale Circulating Fluidised Bed Boiler Firing Biomass[J]. Fuel, 2011, 9 (4):1325-1334. [52] DAVIDSSON K O, AMAND L E, STEENARI B M, et al. Countermeasures Against Alkali-related Problems During Combustion of Biomass in a Circulating Fluidized Bed Boiler[J]. Chemical Engineering Science, 2008, 63 (21), 5314-5329. Research Development of High Temperature Chlorine Corrosion in Waste Incineration Boilers YANG Bo, ZHONG Zhiqiang, HUANG Qiaoxian, HUANG Guojia, ZHANG Shuanghong, LI Shiping (Guangzhou Special Pressure Equipment Inspection and Research Institute, Guangzhou, Guangdong 510663, China) Abstract:Waste incineration is a kind of main method for present garbage disposal and high temperature chlorine corrosion is always the research hot point. Therefore, this paper summarizes research development of high temperature chlorine corrosion in waste incineration boilers and considers the main reason for high temperature chlorine corrosion is HCl gas corrosion and molten salt corrosion. It also analyzes characteristics of high temperature chlorine corrosion and influencing factors and draws a conclusion that alkali chloride and high temperature can accelerate corrosion speed. It summarizes safeguard procedures for waste incineration boilers which are using nickel-chromium alloy coating or adding additives containing sulfur and aluminum to reduce corrosion speed and play a role of protection. Key words:waste incineration boiler; high temperature chlorine corrosion; molten salt; active oxidation;corrosion kinetics 收稿日期:2016-01-22 基金项目:质检公益性行业科研专项(201410159);广州市质监局科技项目(2014KJ15) doi:10.3969/j.issn.1007-290X.2016.06.002 中图分类号:TG 172.82 文献标志码:A 文章编号:1007-290X(2016)06-0005-07 作者简介: 杨波(1983),男,湖南益阳人。工程师,工学博士,主要从事特种承压设备的安全节能研究。 钟志强(1965),男,广东广州人,工程师,工学学士,主要从事特种承压设备的安全节能研究。 黄巧贤(1967),女,广东佛山人。工程师,工学学士,主要从事特种承压设备的安全节能研究。 (编辑王夏慧)