120万吨/年连续重整装置四合一加热炉施工过程控制

2016-07-15张恒群

张恒群

摘 要:本工程的概况、特点,工作流程,加热炉施工阶段质量控制程序,钢结构焊接、工作方法与措施;通过资料核查、外观检查、抽检;对焊缝的无损探伤等方法进行质量控制

关键词:重整装置;四合一加热炉;施工;程序;方法

Abstract: overview of the project, characteristic, work flow, heating furnace construction phase quality control procedure, welding steel structure, working methods and measures; through data verification, inspection, sampling; on weld nondestructive testing method for quality control

Key words: reforming unit; four in one furnace; construction program; method

1.工程概况

120 万吨/ 年连续重整装置四合一加热炉辐射段分四个炉膛,各炉膛辐射炉管为几十排U型管,U型管通过两个集合管与反应器进料和出料口连接,目前常见的是由UOP技术为代表的正U型辐射管,它的集合管通过几组恒力弹簧悬挂在炉顶上方的框架梁上;对流段是余热蒸汽锅炉。四台炉共用一个对流室,由省煤段、蒸发段及过热段三部分组成,炉管呈蛇形逐排布置。燃烧器采用侧烧气体燃烧器。烟气通过炉顶烟道直接汇入85m集合烟囱。

2.工程特点

作为装置中的关键设备,加热炉安装具有工程量非常大、炉管安装质量要求高、钢结构焊接变形控制难度大、施工周期长、施工工序繁琐、交叉作业多、高空作业多、吊装作业任务量大且有较大难度等特点。

炉体钢结构安装现场施工高空作业多,专业间交叉作业频繁,HSE 管理工作难度大。

炉管、对流管板、吊挂、保温钉等材料种类、规格繁杂,材料管理难度大。

3.施工要点

3.1辐射室炉墙预制组装

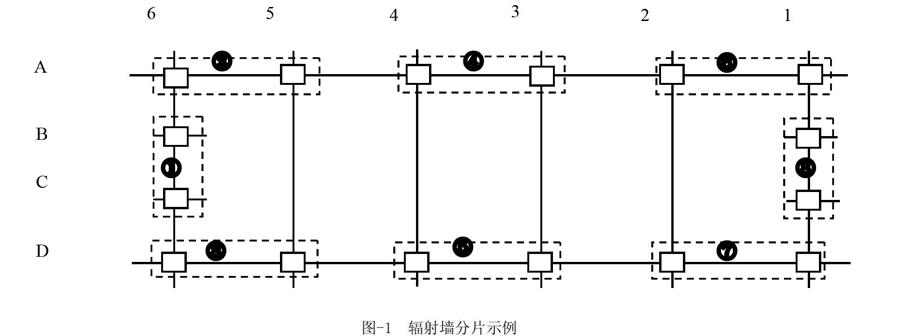

3.1.1将辐射墙分成若干片,分片的原则是选择刚性大和面积大的炉墙作为预制片。一般每两根柱一片,共分成八片(见图-1)。

3.1.2各片炉墙预制时应包括立柱、横梁、加强筋、壁板等。其中一号炉膛和四号炉膛的一侧墙片,炉底以上的下半部分需预留,用做辐射段U型炉管安装的进口通道。

3.1.3预制的炉墙一般集中安装以减少吊装车辆的占用时间,为节省对场地面积和胎具数量的要求,在每一片胎具上叠加预制两片或三片炉墙。各层壁板之间留出不少于800mm高度空间,以方便焊工操作,如图4。

3.1.4辐射炉墙分片焊接时,为防止炉壁板焊接过程中使柱、加强筋产生较大挠曲变形,需制定合理的焊接工艺措施。墙片的型钢节点焊接完成后,先将壁板焊接成大片,再焊接壁板与柱、梁、加强筋的连接焊缝,最后焊接壁板与柱外侧焊缝。

3.2辐射炉墙的安装

3.2.1辐射炉墙的预制片重量一般在15-25吨之间,因而现场安装一般采用120吨级以上吊车集中吊装就位。

3.2.2炉墙分片安装后,先用揽风绳做临时固定,并尽快安装各片间的炉底及炉顶联系梁,安装成一个稳定的整体后,拆除揽风绳,进行其他联系梁的安装,最后进行炉壁板的安装。

3.2.3壁板焊接前必须完成全部联系梁、加强筋、炉底和炉顶柱间大梁的焊接工作,使整个辐射段形成一个完整的刚性单元。

3.3辐射炉底和炉顶的预制安装:

3.3.1 因辐射炉底平面尺寸较大位置低,炉底施工采用单根梁预制成型后直接安装的方式,各联系梁安装焊接完毕后,整体铺设炉底板以减少拼接焊缝。

3.3.2辐射炉顶根据其辐射管和烟气出口的分布,将整个炉顶分成16个自然片进行预制,将炉顶板与各联系梁组装焊接成型。

3.3.3待炉底安装和炉顶预制完成后,在炉内搭设脚手架进行炉顶的分片安装工作;脚手架的搭设应兼顾到炉顶安装与炉墙、炉顶和各炉间的衬里砌筑所需脚手架的重复利用。

3.4对流框架的预制安装

3.4.1 对流框架的预制

原则上分解成若干框式模块,对于9*4轴线布置的对流室,原则上将每一侧炉墙和相应的副框架分解成3*2轴线的框架模块(共6个)进行预制(见图6),并将相应的对流壁板全部组装上,无法分解到每个模块的连接主梁用适当的加固梁替代来保证整体稳固性。对流框架的预制,应对各平面对角线偏差进行严格控制,斜拉梁要在框架节点焊接前焊牢,没有斜拉梁的要增补临时斜拉加固。

3.4.2对流框架的安装

对流框架模块的单体最大重量一般在35吨左右,现场应集中进行安装,采用250吨级以上履带吊(或300吨级以上汽车吊)进行吊装就位;对于对流室为模块式到货的设计结构,单体对流模块最大重量一般在100吨左右,采用400吨级以上履带吊进行吊装就位。

3.5辐射顶烟道的预制安装

整个辐射顶烟道由大小不一的若干个平面壁板构成,因其上部与对流框架进行连接,所以不宜预制成若干个整体,这样因空间尺寸较大无法安装;一般可将其按平面结构预制成28个大片和18个小片,各片将外部的加强筋及内壁的保温钉等一并组装焊接完。待辐射炉顶焊接完毕、对流框架安装后现场分片安装就位,进行片间焊接。

3.6烟囱预制安装

3.6.1 整个烟囱总高约40米,筒体直径为Φ3500mm,底部支座(天圆地方)最大截面尺寸约为10*6米,总重(含衬里)约为90吨。

3.6.2结合运输、吊装等综合因素,将烟囱预制成两个安装段(见图-7),即烟囱支座(天圆地方)及内部筒节为一段,其余为一段;为便于两段的安装组对,支座段上带一节800-1500的一圈壁板,安装前将所有组件应全部组焊完毕,衬里施工养护完。

3.6.3支座段的总重约为40吨,上段的总重约为50吨,现场安装采用400吨级以上履带吊吊装就位,两段之间现场高空进行组对。需特别注意的是因烟囱截面较大,器壁钢板厚度相对较薄,因而上段吊耳处应采取加固措施,一般采用吊耳处钢板加厚或在壁板外侧设置型钢煨制的加固环的方式,避免局部变形。

3.7 U型辐射管预制安装

3.7.1辐射管到货后在预制厂与180°下弯管组焊成U型,放置在运输胎具上分组运至现场安装。

3.7.2在集合管下方的辐射炉顶处设置滑轮组,利用卷扬机提升U型辐射管与集合管组焊。

3.7.3 因集合管与U型管的焊口离辐射顶较近不利焊接,在集合管安装前,将集合管标高临时提高,使焊口处于有利于焊接的位置。焊完后再将整个管系整体降至图纸标高位置。

3.8对流炉管的预制安装

对流排管因其长度长(超过20m),管径小,柔性大,穿管难度大。按照穿管方向将每两根预制成一组,在穿管过程中,根据穿入管板顺序逐件拆卸。在吊装过程中,除主吊点外,至少设置两个分吊点,控制炉管不至于过分弯曲。

3.9筑炉衬里施工:

3.9.1整个加热炉内部与烟气接触处均需进行耐火衬里,具体衬里结构和材料为:

炉底为235mm厚的轻质隔热浇注料,上部再铺设65mm的高铝质隔热耐火砖;

四炉之间用高铝质耐火砖砌筑高约6米的炉墙将整个辐射室分割成四个炉膛;

辐射段各侧炉墙(燃烧器层向下)的下部为高铝质隔热耐火砖,向上至辐射顶为陶瓷纤维衬里,辐射顶为陶瓷纤维衬里。

辐射顶过渡烟道、对流室、对流顶集烟罩及烟囱均为轻质隔热浇注料衬里。

3.9.2对流顶集烟罩、烟囱的衬里工作随预制模块在预制场内完成,现场安装后进行接口的补衬,其余各部分的衬里均需现场在炉内进行施工。