不同结构离心压气机内部流动特性的数值分析

2016-07-15赖晨光段孟华曾宏强

赖晨光,庄 严,段孟华,曾宏强

(重庆理工大学 车辆工程学院,重庆 400054)

不同结构离心压气机内部流动特性的数值分析

赖晨光,庄严,段孟华,曾宏强

(重庆理工大学 车辆工程学院,重庆400054)

摘要:为了研究扩压器出口相对蜗壳位置对离心压气机内部流动特性的影响,采用ANSYS-Fluent软件对包含进气道、旋转叶轮、无叶扩压器和非对称蜗壳的离心压气机进行了整机全流道数值模拟,分析两种不同结构形式压气机的内部流动特性。计算结果表明:扩压器出口相对蜗壳位置对压气机性能有明显影响;在设计工况下,非内嵌式扩压器与蜗壳组合方式的压比高于内嵌式,整机气动噪声要低于内嵌式;但随着流量的增加,内嵌式压气机的性能优于非内嵌式,且转速对整机噪声的影响甚微。这一结果将为改善扩压器与蜗壳的组合方式提供参考。

关键词:压气机;数值模拟;内部流动特性;气动噪声

随着汽车工业的不断发展,废气涡轮增压已经成为现代汽车的标准配置。离心压气机作为废气涡轮增压器的重要组成部分,主要由进气道、叶轮、扩压器和蜗壳组成,其性能的优劣对发动机的燃油经济性和排放有重要影响。

由于压气机受到自身内部叶轮旋转以及各部件之间的耦合影响,其内部的气体流动情况十分复杂[1]。因此对压气机的研究由最初对单一部件的优化过渡到考虑各部件之间的相互耦合作用对压气机整体性能的影响上,但多集中于压气机与叶轮或者扩压器等的匹配上[2-6],同时蜗壳与扩压器对压气机性能的影响的研究成果还不多见。然而扩压器和蜗壳之间强烈的相互作用表明:二者对压气机内部气体流场和声场有显著的影响,压气机性能的进一步提升需要对两者同时进行优化。本文针对二者的位置关系提出了2种不同结构,并对这2种结构的压气机进行了数值模拟分析,模拟时充分考虑其他各部件之间的相互作用,以使模拟结果更加符合真实的流动状况。本次模拟结果对2种压气机的流场和声场进行了分析,为以后压气机蜗壳与扩压器的匹配设计提供了参考和依据。

1计算模型与控制

1.1计算模型

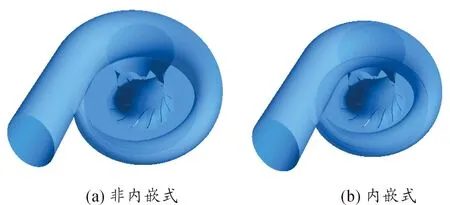

本次计算以车用发动机广泛使用的JP60涡轮增压器离心压气机为基本模型[7],根据扩压器出口与蜗壳的相对位置关系,建立了2种压气机模型:内嵌式与非内嵌式。模型具体几何参数如下:前倾后掠式叶片,长短交替布置,叶片数各为6个;扩压器采用无叶等宽型;设计流量Q=0.115 kg/s,设计压比ε=2.12,叶轮转速n=120 000 r/min。本次计算模型中忽略了叶轮的叶顶间隙[8],蜗壳按照等环量原则设计,压气机几何模型如图1所示。

图1 压气机几何模型简图

1.2网格划分

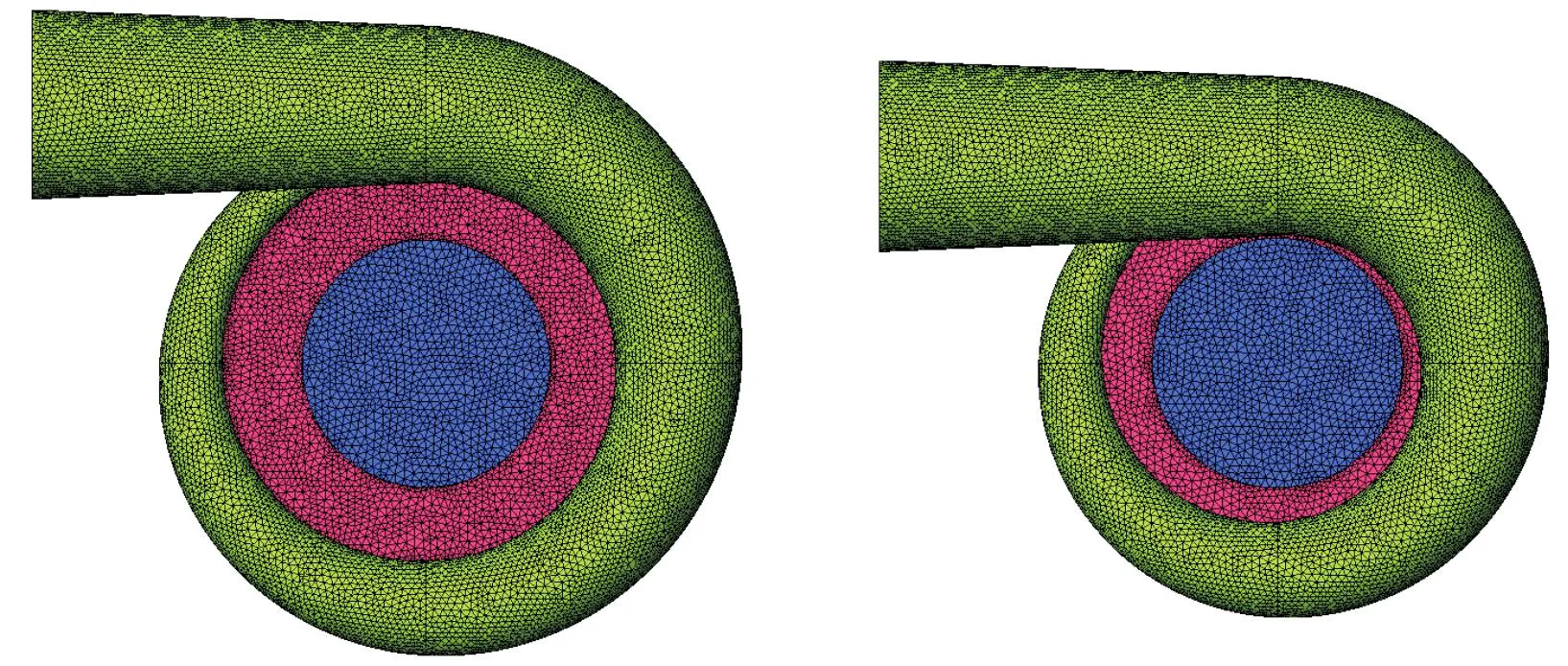

本次计算模型的叶轮部分采用BladeGen软件建模,其他部分在CATIA软件中建模,之后在ICEM-CFD中对压气机的3个域单独划分四面体非结构网格,然后进行合并。为保证结果的准确性,对叶轮部分采用全流道模型,合并之后的全局网格如图2所示。

图2 全局网格

1.3研究方法

本文将计算域分为进气道、叶轮流道以及扩压器和蜗壳流道。其中进气道、扩压器和蜗壳流道定义为静止计算域,叶轮流道定义为旋转计算域。计算在ANSYS Fluent软件中进行,边界条件设定为流量入口和压力出口,并选定轴向进气。旋转区域与静止区域之间采用interface边界来处理域与域之间的耦合连接,流场信息通过共享交界面传递并且相互影响。

2计算结果与分析

2.1压比特性分析

通过调节流量边界对两种结构的压气机进行了3种不同转速工况下的数值计算,得到了2种结构方案的压比特性曲线,如图3所示。从图中可以看出:不同方案下,压气机的压比都随着流量的增大而降低,但是在设计流量点偏后工况附近,压比曲线出现交叉点。在此点之前,非内嵌式压气机的压比高于内嵌式;在此点之后,内嵌式压气机的压比优于非内嵌式,且随着流量的增加,这种趋势越来越明显,并不以转速的改变而改变。显然,扩压器出口相对于蜗壳的位置关系对压气机的性能有一定的影响。

图3 压比特性曲线

2.2流场分析

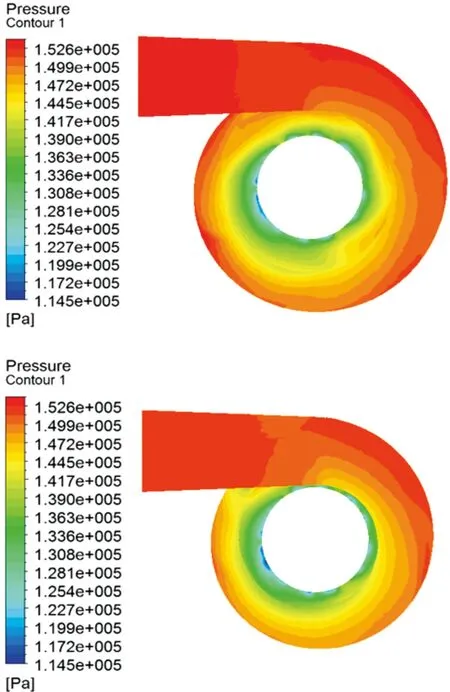

图4为设计工况下蜗壳与扩压器壁面静压分布云图。从图中可以看出:从扩压器进口到出口静压持续增大;沿着蜗壳旋转方向,静压也逐渐增大,这说明静压在蜗壳内逐渐得到了回收;同时,在蜗壳内静压沿着旋转轴半径方向逐渐增大,并在蜗壳外壁面处达到最大值。但是,对比蜗壳出口附近的静压值可见:该工况下非内嵌式压气机的增压效果比内嵌式压气机的增压效果好。这是因为内嵌式压气机的结构形式导致蜗壳入口处气流流动截面小于非内嵌式压气机,同时在蜗壳内旋转回来的二次气流对蜗壳进口处气流产生较大的冲击,相当于减小了蜗壳入口处气流流动的截面面积,增加了该区域气流流速,再加上气体在离心力作用下向径向外壁面处偏移,对该壁面区域附近的气体形成挤压,以至于在沿着径向增大的蜗壳壁面区域形成高速区,使得沿该处的静压减小,进而显示内嵌式压气机蜗壳壁面的静压整体趋势比非内嵌式压气机蜗壳壁面的静压小(见图4)。

图4 壁面静压分布云图

图5为设计工况下不同蜗壳截面上的速度矢量,可以看出:气体在蜗壳内做螺旋状向前流动,并且随着蜗壳截面面积的增大,气体流速逐渐减小。但是由于内嵌式蜗壳的结构更加紧凑,二次流冲击较为明显,使得漩涡在向前发展的过程中表现出较大的波动,其产生的影响是气体在该蜗壳内向前流动的阻力增大,能量消耗增加,进而表现为该结构压气机的流动损失相对较大,流动效率相对较低,出口处气流分布不均匀。

图5 不同截面速度矢量图

2.3声场分析

离心压气机在运行过程中产生的气动噪声是压气机的主要噪声源,它是由压气机内部的高速气流对壁面冲击造成的,因此有必要对结构变化带来的气动噪声进行分析。本文采用Fluent宽带噪声源模型,对这两种压气机模型进行了气动噪声的计算与分析。

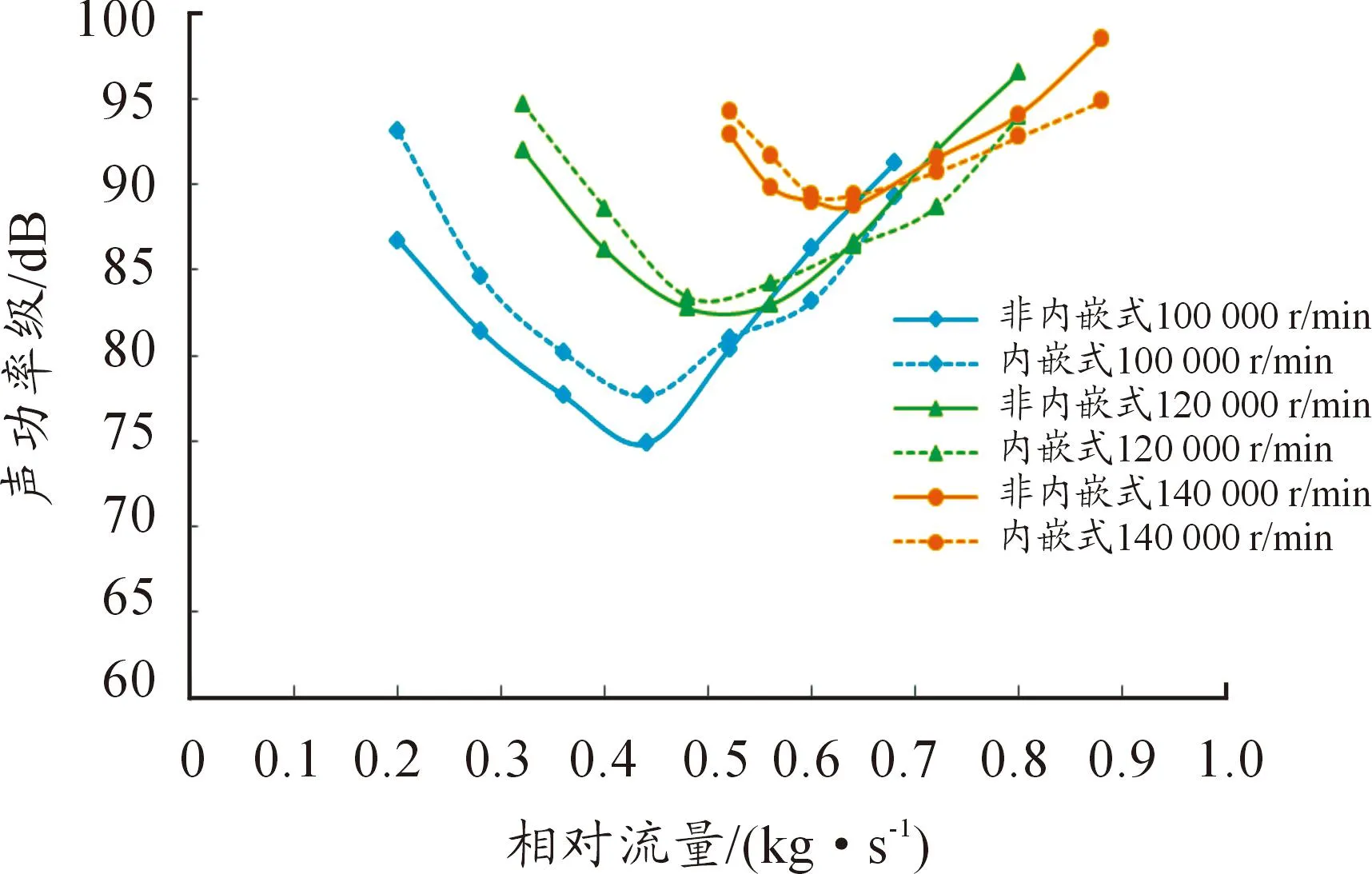

图6为两种压气机的整体声功率级曲线。由图可知:随着流量的增加,两种结构的压气机整机噪声都表现为先减小后增大的趋势,这与文献[9]的结论相吻合。但是在同一流量下,不同结构的压气机气动噪声表现出明显的差异:在小流量下,非内嵌式压气机的整机声功率值明显小于内嵌式,随着流量的增加,这种趋势逐渐减小并呈现反转,而且转速对这种现象的影响甚微。

图6 声功率级曲线

图7为设计转速工况点蜗壳与扩压器表面的声功率分布云图,观察可知:从扩压器进口到蜗壳出口,声功率不断降低,并且下降趋势明显;声功率在扩压器入口处达到最大值,这主要是因为扩压器接受上游叶轮带来的高速气流,内部压力变化显著,必然导致一部分的动能转化为声能,辐射到压气机外面,进而使该处静压相对较低;而出口处的动能相对较低,并且相当一部分的动能转化为压力能,使得出口处声能减小,压力能较大,这也与文献[1]中的结果相一致。

图7 设计转速工况点下声功率分布云图

值得注意的是:在设计转速工况下,内嵌式压气机的表面最大声功率级比非内嵌式的大4.936 dB。这是由于内嵌式压气机内部二次气流冲击更加明显,气体流动变化更为剧烈,产生的噪声更大,这从图5也可以看出。同时,内嵌式压气机在蜗壳出口处的声功率明显小于非内嵌式,而扩压器内的整体噪音却明显偏高。可见,此种结构对压气机整机噪声亦有显著的影响。

3结论

1) 离心压气机内部的流动非常复杂,表现为黏性的、非定常的三维运动,在进行相关研究时,应充分考虑各部件之间的相互影响。

2) 在设计工况下,非内嵌式压气机的压比高于内嵌式压气机,同时整体噪声低于内嵌式压气机。

3) 扩压器出口相对蜗壳的位置对压气机的性能有显著影响,可以通过合理布置扩压器出口与蜗壳的相对位置来提高压气机性能。

4) 在考虑减小压气机尺寸的前提下,不能忽略扩压器出口相对蜗壳位置的变化对压气机性能带来的影响。

参考文献:

[1]李惠彬,周江伟.车用涡轮增压器噪声与振动机理和控制[M].北京:机械工业出版社,2012.

[2]闻苏平,张楚华,李景银.旋转叶轮和叶片扩压器耦合的非定常流动计算[J].西安交通大学学报,2004,37(7):754-757.

[3]STEGLICH T,KITZINGER J,SEUME J R.Improved Diffuser/Volute Combinations for Centrifugal Compressors[J].Journal of Turbomachinery,ASME,2008(130):1-14.

[4]李延宾,闻苏平,汪志远,等.单级跨音速离心压缩机叶片扩压器和不同蜗壳形式耦合的内部流动数值研究[J].流体机械,2009,37(7):13-27.

[5]吴孝勤,倪计民,任晓栋,等.涡轮增压器压气机性能分析[C]//上海市汽车工程学会优秀论文集.上海:[出版者不详],2010.

[6]BARTON M T,MANSOUR M L,LIU J S,et al.Numerical optimization of a vaned shroud design for increased operability margin in modern centrifugal compressors[J].Journal of Turbomachinery,2010,128:627-631.

[7]马超,刘云岗,朱智富,等.无叶扩压器收缩角对车用离心压气机性能影响的数值研究[J].车用发动机,2010,189(4):11-15.

[8]FLUENT 6.3 User’s Guide[Z].Volume,Fluent Inc.

[9]温华兵,桑晶晶,刘红丹.船用压气机气动噪声源频谱特性数值研究[J].流体机械,2014,42(10):21-25.

(责任编辑杨文青)

Numerical Analysis of Internal Flow Characteristics on Different Structure of Centrifugal Compressor

LAI Chen-guang,ZHUANG Yan,DUAN Meng-hua,ZENG Hong-qiang

(College of Vehicle Engineering, Chongqing University of Technology, Chongqing 400054, China)

Abstract:In order to research the influence of the internal flow centrifugal compressor with different position of vaneless diffuser outlet relative to the volute, this paper used the ANSYS-Fluent software to have numerical simulation of the machine which includes the inlet, impeller rotating, vaneless diffuser and asymmetrical volute, and analyzed the internal-flow characteristics of the two different structure forms compressor. Result shows that: the position of vaneless diffuser outlet relative has an obvious effect on the performance of the compressor to the volute, under the design conditions, and the pressure ratio of non-embedded diffuser and volute combinations is higher than the embedded, and the aerodynamic noise is lower than the embedded, but with the increase of mass flow rate, the performance of the embedded type compressor is better than non-embedded, and the speed conditions has little effect on the results. This result will provide a reference for improving the combination of diffuser and volute.

Key words:compressor; numerical simulation; internal-flow characteristic; aerodynamic noise

收稿日期:2015-12-24

基金项目:国家自然科学基金资助项目(51305477)

作者简介:赖晨光(1978—),男,江西人,教授,主要从事汽车与高速列车空气动力学研究。

doi:10.3969/j.issn.1674-8425(z).2016.06.001

中图分类号:U463

文献标识码:A

文章编号:1674-8425(2016)06-0001-05

引用格式:赖晨光,庄严,段孟华,等.不同结构离心压气机内部流动特性的数值分析[J].重庆理工大学学报(自然科学),2016(6):1-5.

Citation format:LAI Chen-guang,ZHUANG Yan,DUAN Meng-hua,et a.Numerical Analysis of Internal Flow Characteristics on Different Structure of Centrifugal Compressor[J].Journal of Chongqing University of Technology(Natural Science),2016(6):1-5.