大型氨冷凝换热器腐蚀失效分析与预防措施

2016-07-15钟正军杨铁桦中国五环工程有限公司湖北武汉430223

钟正军 杨铁桦(中国五环工程有限公司,湖北 武汉 430223)

大型氨冷凝换热器腐蚀失效分析与预防措施

钟正军 杨铁桦

(中国五环工程有限公司,湖北 武汉 430223)

摘 要:某大型氨冷凝换热器投料试车时换热管发生穿孔导致氨泄漏。通过对循环水、腐蚀垢层和换热管材质等方面进行腐蚀失效原因分析,结果表明垢下缝隙腐蚀是导致换热管腐蚀失效的主要原因。同时,结合工程实际应用经验提出了有效的预防措施,对避免类似事故的发生具有一定的借鉴意义。

关键词:换热器 腐蚀失效 循环水 垢下缝隙腐蚀

0 引言

某年产50万吨合成氨80万吨尿素的化肥项目在氨压缩机联动试车过程中发现合成氨装置氨制冷系统的一台大型关键设备卧式氨冷凝换热器壳程有氨泄露至管程,导致循环水中含有氨,并且氨的含量逐渐升高,最后达到300mg/L。打开设备后通入中压氮气检查漏点,发现该设备的部分换热管以及换热管与管板焊接接头发生氨泄漏。项目现场对该设备进行了彻底检修并根据实际情况就泄露的原因进行的详细分析。该氨冷凝换热器的直径为2300mm,每根换热管总长为15000mm,其详细的设计技术参数见表1。

表1 氨冷凝换热器设计参数

1 循环水分析

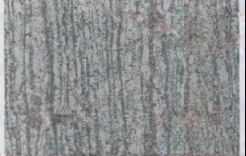

从循环水进入氨合成工序到发现氨冷凝换热器氨泄漏,仅有4个月。除了氨冷凝换热器出现氨泄漏外,合成氨装置其他进入循环水的换热器设备都出现不同程度的腐蚀情况。打开氨冷凝换热器后,发现管板和换热管内壁上粘结有很多淤泥,如图1所示。用高压水枪冲洗后发现管板和换热管内壁出现坑蚀,如图2所示。经过调查,发现循环水在进入设备之前,循环水地下管网没有进行彻底冲洗,管网中的泥沙、粉尘等污垢被带入了设备。

图1 管板和换热管内壁粘结的污垢

图2 管板和换热管内壁冲洗后的腐蚀形态

通常循环水能够造成金属设备腐蚀的原因一般有溶解氧引起的电化学腐蚀、微生物电化学腐蚀和有害离子(如氯离子)引起的腐蚀[1]。根据对这三种腐蚀的不同机理分析[1]并结合管板与换热管的腐蚀形态初步判断氨冷凝换热器的氨泄漏很可能是跟电化学腐蚀有关的垢下腐蚀引起的[2]。垢下腐蚀是一种特殊的局部腐蚀形态,其机理是由于沉积物附着在金属表面,使得介质的流动和电解质的扩散受到限制,造成被阻塞的空腔内介质化学成分与整体的介质存在很多差异,最终形成浓度差电池(阻塞电池),导致金属发生坑蚀。

为了进一步分析确认氨冷凝换热器氨泄漏的具体原因,抽出2根泄露最严重的换热管作为样品,对换热管内壁的原始腐蚀产物进行化学成分分析,并对换热管进行化学成分和金相组织分析。

2 腐蚀产物化学成分分析

氨冷凝换热器发生氨泄露后对循环水的水质进行了检测,检测结果是合格的。但循环水已经在设备中循环了3个月,在这期间每天的水质由于水处理车间的疏忽没有检测记录,已无从调查,无法判断这期间的循环水质是否达标。只能对氨冷凝换热器的管板和换热管内壁的原始腐蚀产物(污垢和锈水等)分别取样,利用X射线荧光(XRF)光谱法对污垢进行化学成分分析,分析结果如表2和表3所示。

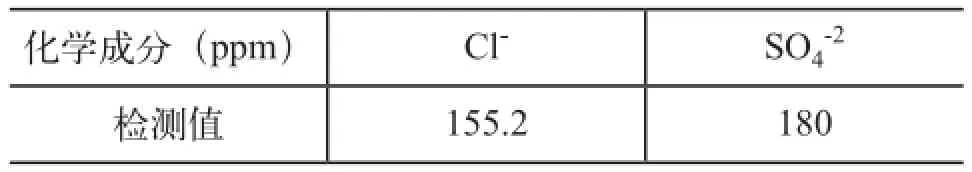

表2和表3表明污垢中有氯离子和S元素存在。进一步对锈水做离子色谱分析,结果如表4所示。

表4显示循环水中有氯离子和硫酸根离子存在。通常情况下,氯离子含量在200ppm范围内,不会对碳钢材料造成严重的腐蚀。

3 换热管材质分析

3.1 换热管的金相结构和组织分析

Q345D无缝管外表面基本保持原来金属光泽,无锈迹。取一段已穿孔的换热管作为试样,将其沿纵向剖开,内表面呈红褐色的氧化铁颜色,如图3所示。从图3中可以看出腐蚀产物呈鼓泡状分布于换热管内表面,管内壁发生严重锈蚀,红褐色的腐蚀产物主要是氧化铁,换热管的基体金属发生了严重氧化。

将换热管内表面清洗干净后,其形态如图4所示。从图4可见大小不同、深浅不一的坑蚀孔洞,其中有一处已穿孔。对该处穿孔分析发现孔由换热管的内表面至外表面逐渐减小,说明换热管是从内表面腐蚀开始的,逐渐扩大最终导致穿孔,是典型的点状腐蚀失效,是换热管内表面金属与管内介质相互作用而产生的。

表2 管板腐蚀产物化学成分分析

表3 换热管内壁腐蚀产物化学成分分析

表4 锈水离子色谱分析

图3 换热管内表面清洗前形态

图4 换热管内表面清洗后的形态

为进一步了解换热管材质的微观组织,利用显微镜(200x)对其微观组织进行分析,其结果如图5所示。从图5可以得知,显微组织为典型的珠光体+铁素体,铁素体和珠光体呈条状沿变形方向分布,属于正常的Q345D材料的正火状态显微组织。

3.2 换热管的化学成分分析

换热管的标准选用GB6479-2013《高压化肥设备用无缝钢管》,材质为Q345D。对换热管的化学成分进行分析,分析结果如表5所示。

通过比较表5中各种元素成分的标准值和实测值,表明换热管的材质完全符合标准的要求。

图5 Q345D换热管的微观组织

4 腐蚀原因分析

综合上述腐蚀形态观察和检测分析结果,表明换热管管壁金属发生氧化,出现严重的点状腐蚀,同时也说明换热管的材质是合格的,发生腐蚀主要是污垢引起的。由于循环水在进入设备之前,管网没有进行彻底冲洗,导致管网中的泥沙、粉尘等污垢进入设备,在换热管和管板表面形成垢层。这些垢层通常很疏松并伴有间隙存在,因而不能使换热管壁形成有效的钝化保护膜。垢层的密度、厚度和化学组成通常呈现不均匀状态,这种状态会造成金属表面电化学性质的不均匀性,很容易引起电化学腐蚀。由于垢层的存在,垢层和换热管内壁之间会因为材质的弹性模量和热膨胀系数不同而存在狭小的缝隙,当某一处的缝隙大小适当既能让循环水流入又能维持一适当大小的静滞区域时,缝隙内溶解的氧难以通过垢层缝隙扩散到金属表面,最终会形成缺氧区域。缺氧区的管壁变成阳极,发生金属的氧化反应,从而形成金属阳离子。随着缝隙内的氧逐渐消耗,阳离子会逐渐增多,而缝隙外的换热管内壁由于溶解氧的含量高就变为阴极,发生氧的还原反应。最终,在缝隙内外构成了氧浓度差电池。

由于缺氧区域小而氧含量高的区域面积大,从而形成小阳极和大阴极的组合,这种组合的存在为腐蚀过程向金属深处快速扩展提供了的有利条件。同时,由于循环水中氯离子的存在,为了保持缝隙内溶液的电中性,氯离子会迁移到缝隙中,引起缝隙中溶液的进一步酸化,使垢下难以形成有效地钝化膜[3],从而在局部区域形成自催化的环境,使缝微生物腐蚀。此外,由于涂层表面光滑,硬度较高,摩擦系数小,不易滞留和沉积污垢,使换热管的传热效果较好。本文所涉换热器的换热管后续采取涂层处理的方法,取得了良好的效果;

表5 换热管材质化学成分分析

(6)换热器运行时要控制循环水的流速、流量使隙腐蚀加剧。此外,腐蚀反应的速度与垢层内外氧的浓度差成正比,随着氧浓度差的增大,腐蚀反应速度会加快。

基于上述分析,表明换热管内壁发生了严重的局部垢下缝隙腐蚀,缝隙腐蚀不断向管壁深处发展,最终引起穿孔,使换热管发生腐蚀失效。

5 避免垢下缝隙腐蚀的措施

结合本文所涉换热器的后续处理方法以及类似设备问题的处理经验,防止垢下缝隙腐蚀可总结归纳为以下几点具体措施:

(1) 高度重视对循环水的处理。在循环水进入设备之前,要加缓蚀阻垢剂和杀菌灭藻剂等药物对循环水进行处理以控制换热器的结垢和微生物淤泥的产生量,保证循环水的质量合格;

(2)循环水管网的处理。在循环水进入设备之前,必须对循环水管网进行彻底冲洗并将冲洗过的脏水用干净的水置换;

(3)设备的清洗。处理好的循环水进入设备后,加入化学清洗剂,连同所有换热器和其他设备进行清洗处理;

(4)换热器的预膜处理。换热器正式进入循环水之前,加入预膜剂,对其进行预膜处理,预膜好后再进行置换;

(5)换热管的涂层处理。换热管内外表面和管板可以 涂防循环水腐蚀专用涂层(有机涂层和钛纳米涂层等),通过涂层的屏障和阻垢作用能够减轻含氯离子较高的循环水的均匀腐蚀、点蚀、垢下腐蚀和其达到设计值,保证合理的水流速度可以减少结垢和腐蚀速度;

(7)充分利用每一次停车的机会,利用高压水枪对换热管进行冲洗以清除管内的污垢(换热管有涂层时不可使用),延长换热管的使用寿命;

(8)利用超声波进行防垢处理。可以在换热器上安装超声波清洗器,既可以防止污垢形成又可清除已有垢层,在循环水系统中应用效果良好。

总之,为了避免垢下缝隙腐蚀,必须从循环水(包括水质和管网)的处理、换热器本身、设备运行过程的监控以及维护等多方面综合考虑,采取有效合理的防治措施,从而避免由于大型换热器腐蚀而造成的重大经济损失。

6 结论

综上所述,本文中的氨冷凝换热器在循环水环境下发生了严重的垢下缝隙腐蚀,又由于循环水中存在的有害离子(氯离子等)加剧了腐蚀速率,最终使换热管局部穿孔导致失效。同时为了解决循环水的腐蚀问题,提出了一些有效可行的防治措施,对避免类似事故的发生有一定的借鉴意义。

参考文献

[1] 吕红, 魏存发, 梁宝峰, 王素珍, 史小云.大化肥循环水系统腐蚀率高的原因剖析[J].石化技术与应用, 2000, 18(6): 362-366.

[2] 潘炳权, 文明通, 陈东成, 李庆旋, 李俊杰.氨冷凝换热器冷却水系统水处理方案优化及实践[J].广东化工, 2008, 35(5): 85-88.

[3] 何智仁.丁二烯装置二精馏塔顶冷凝器腐蚀原因分析[J].化工机械, 2013, 40(6): 819-824.

中图分类号:TQ051.5

文献标识码:A

DOI:10.13726/j.cnki.11-2706/tq.2016.04.078.04

作者简介:钟正军(1982年-),男,安徽合肥人,工程师,工学硕士,主要从事压力容器设计工作。

Analysis of Corrosion-Failure for Large-Size Ammonia Condensate Exchanger and Preventive Measures

ZHONG Zheng-jun YANG Tie-hua

(China Wuhan Engineering Co., Ltd.Wuhan 430223, China)

Abstract:A large-size ammonia condensate exchanger suffered to heat transfer tube perforation led to leakage of ammonia prior to start-up.It is indicated that the crevice corrosion under the scale is the main reason of corrosion failure of the heat exchange tube based on the corrosion failure analysis of circulating water, corrosion fouling layer and heat tube material property etc.Meanwhile, some effective measures are advised to avoid similar accidents according to practical experiences in relative engineering industry.

Keywords:heat exchanger; corrosion-failure; circulating water; crevice corrosion under the scale