南海西部某油井7″套管腐蚀失效分析

2016-07-15方明新孙爱平申洪臣李强廖粤张家梅中海石油中国湛江分公司广东湛江54057中海石油能源发展股份有限公司采技服油田化学公司广东湛江54057

方明新孙爱平申洪臣李 强廖 粤张家梅(.中海石油(中国)湛江分公司,广东 湛江 54057 ;.中海石油能源发展股份有限公司采技服油田化学公司,广东 湛江54057;)

南海西部某油井7″套管腐蚀失效分析

方明新2孙爱平2申洪臣1李 强2廖 粤2张家梅2

(1.中海石油(中国)湛江分公司,广东 湛江 524057 ;2.中海石油能源发展股份有限公司采技服油田化学公司,广东 湛江524057;)

摘 要:南海西部某油田油井套管发生腐蚀穿孔。结合现场工况,通过多种试验手段和模拟实验,确定了7″套管腐蚀穿孔失效腐蚀的原因为内壁磨损和氧腐蚀共同作用下造成的,内壁磨损腐蚀为主因,氧腐蚀起到辅助作用。

关键词:失效分析 油套管 氧腐蚀 腐蚀穿孔

0 概述

在2011年1月巡检中发现南海西部某油井井口区有异常气味,套管环空有可燃气和H2S溢出,最高浓度60ppm和40ppm。2012年4月,在对该井进行换套管作业过程中发现原7"套管第1根套管顶部管已穿透,套管环空与环境连通,7"套管所处温度、压力均为环境温度、压力。该油井H2S检测浓度为22000ppm。

1 试验及结果

1.1 宏观分析

送检7"套管长度1.06m(图1),从图1可知,一端为外螺纹接头,另一端为切割端,其宏观腐蚀形貌,外壁覆盖红棕色疏松腐蚀产物。管体外壁穿透处附近可见针孔状腐蚀坑,外壁表面整体较平整,穿透处对侧外壁无明显局部腐蚀痕迹。7"套管单侧腐蚀穿透,两个穿透区域轴向总长度约0.98m,均呈梭形,螺纹端的梭形区域长度约0.51m,最宽处约92mm,切割端梭形区域长度约0.47m,最宽处约66mm。切割端穿透处管壁边缘锋利,有多个外径1~8mm的孔洞,孔洞处外壁平整,外螺纹接头端穿透处管体边缘呈锯梳齿状,均为内壁腐蚀所致。

图1 7"套管宏观形貌

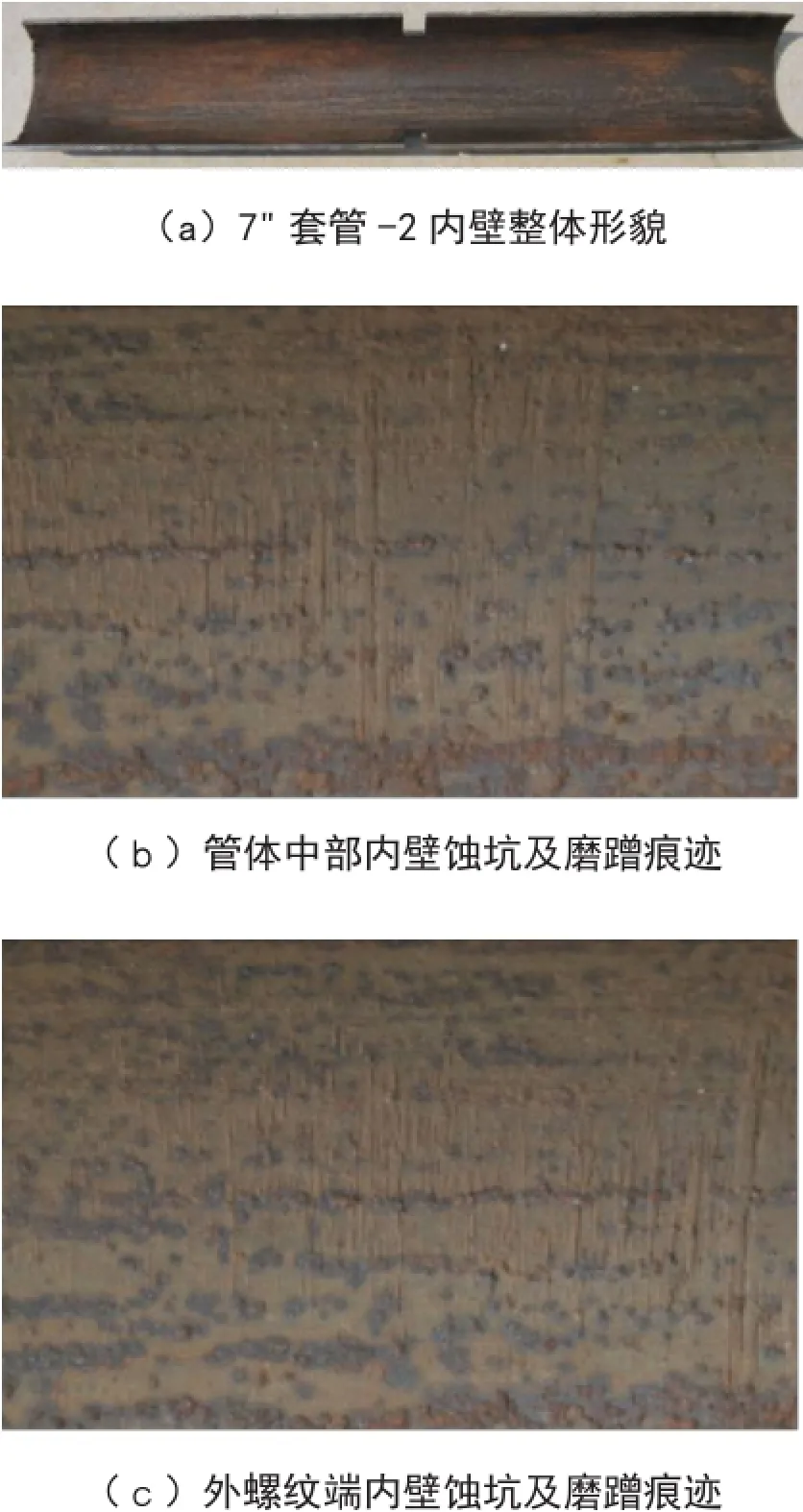

将送检7"套管沿轴向对剖成两半,腐蚀穿透侧为7"套管-1如图2所示,另一侧为7"套管-2如图3所示。

图2 7"套管-1内壁宏观形貌

样品内壁呈黑色和红棕色,黑色区域腐蚀产物呈油泥状,红棕色区域为疏松腐蚀产物见图2(a)。切割端穿透处内壁密布腐蚀坑,部分蚀坑穿透管壁形成孔洞见图2(b)。样品中部穿透处边缘内壁凹凸不平,沿穿透处边缘有成串腐蚀穿孔见图2(c)。外螺纹端穿透处内壁密布腐蚀坑,边缘呈梳齿状,是由于内壁腐蚀后仅残余下螺纹所致见图2(d)。与管体穿透处周向呈90°的对剖切口边缘处内壁同样密布腐蚀坑,但腐蚀坑沿轴向分布见图2(e)。

图3 7"套管-2宏观形貌

图3为7"套管-2宏观形貌,样品内壁呈黑色和红棕色,腐蚀产物极少。管体内壁密布外径1~2mm的小腐蚀坑,部分腐蚀坑成串分布,腐蚀明显较穿透处内壁腐蚀轻微。管体中部和外螺纹端内壁均可见平行于周向的多条磨蹭痕迹,磨蹭痕迹长度不等,但宽度基本在2~3mm范围内。周向磨蹭痕迹形状规则,应为工具在套管内做自转运动造成的。

1.2 微观分析

1.2.1 穿透处边缘显微形貌分析

在7"套管-1穿透处边缘切取小块样品,用丙酮清洗烘干后,采用OLYMPUS体式显微镜对其进行观察如图4所示。

图4 7"套管-1穿透处边缘小块样品形貌

图4可见小块样品内壁凹凸不平,腐蚀孔洞内壁口大外壁口小,外壁明显较内壁腐蚀轻微,外壁表面整体较平整,但外壁仍可见外径小于1mm的腐蚀坑。

1.2.2 扫描电子显微分析及能谱分析

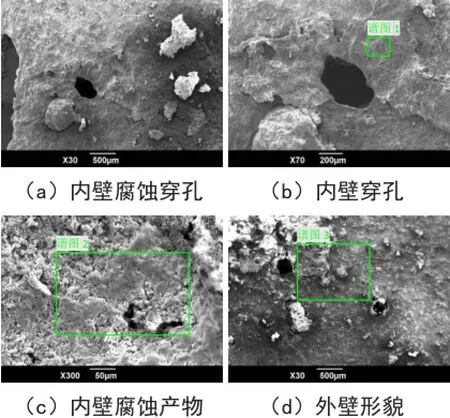

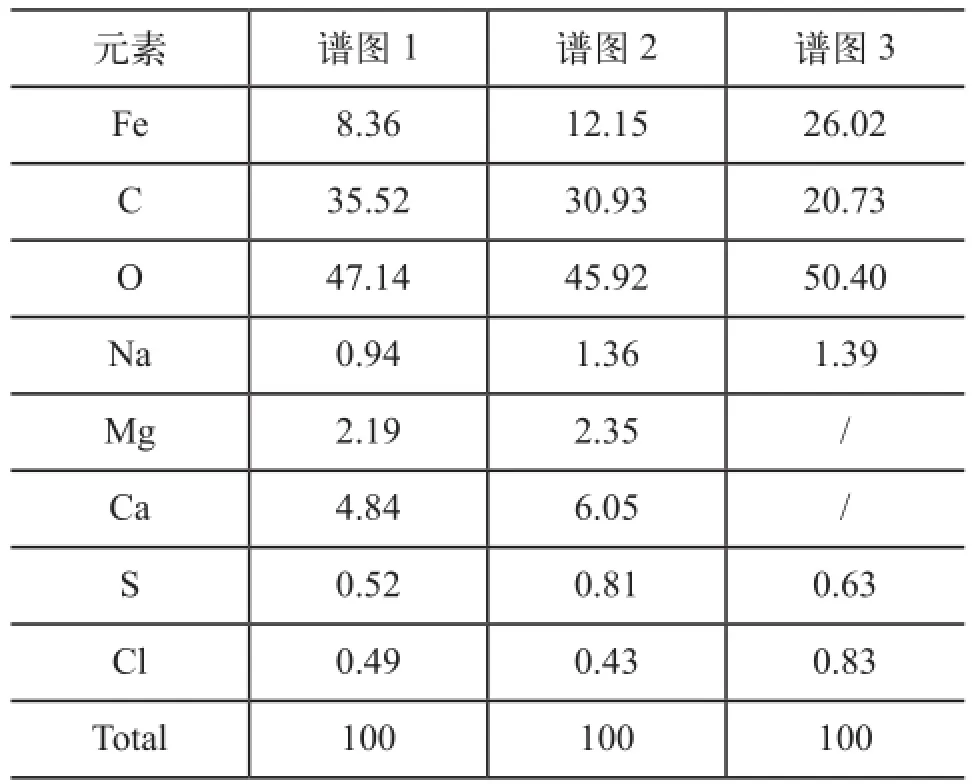

在7"套管-1穿透处边缘切取10×15mm的块状样品,用丙酮清洗烘干,在扫描电子显微镜下观察。图5为样品显微形貌和能谱区域,表1为能谱分析结果。

由图5可见7"套管穿透处边缘内壁表面凹凸不平,腐蚀穿孔处附着有疏松的腐蚀产物,部分腐蚀产物由于快要脱落而在扫描电子显微照片中呈亮白色,将内壁腐蚀产物放大观察,腐蚀产物呈多孔结构,外壁腐蚀产物较少,呈碎屑状。

图5 7"套管穿透处显微形貌

表1 7"套管能谱分析结果(原子百分比atom%)

分别在内壁腐蚀穿孔处的腐蚀产物,穿孔旁内壁腐蚀产物和外壁处进行能谱分析,结果见表1。从表1可知内壁穿孔处(谱图1)和其旁边(谱图2)的腐蚀产物成分相似,腐蚀产物由Fe、C、O、Na、Mg、Ca、S、Cl组成,以Fe、C、O为主。表1中外壁腐蚀产物(谱图3)由Fe、C、O、Na、S、Cl组成,以Fe、C、O为主。Mg、Ca等元素可能来源为油田产出水。由此判断,该油井内油套和套管可能均已穿透,这与巡检时发现套管环空有可燃性气体的情况是吻合的。

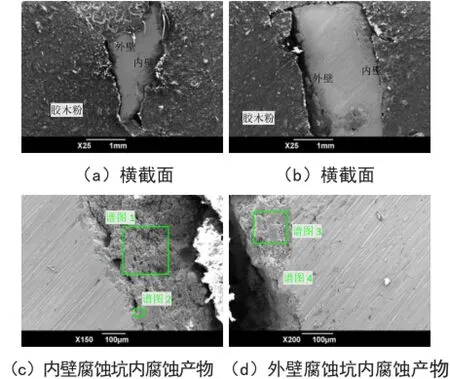

在7"套管断口处切取2块10×10mm的块状样品,用胶木粉对其进行镶嵌,并用砂纸研磨样品横截面,用丙酮清洗烘干后,在扫描电子显微镜下观察。图6为样品横截面显微形貌和能谱区域,表2为能谱分析结果。

图6 7"套管横截面显微形貌

表2 7"套管能谱分析结果(原子百分比atom%)

图6为7"套管穿透处横截面显微形貌。断口内壁和外壁均存在腐蚀。内壁腐蚀坑尺寸较大,外壁腐蚀坑为底大口小的葫芦状,腐蚀坑底部宽度0.51mm坑口最窄处宽度0.25mm腐蚀坑深度超过1mm。从表2中可知,分别在内壁(谱图1和谱图2)和外壁腐蚀坑内腐蚀产物(谱图3)上和腐蚀坑底部紧贴金属处(谱图4)进行能谱分析。内壁坑内腐蚀产物较外壁坑内腐蚀产物多出Na、Mg、Ca元素,内壁腐蚀坑内紧贴金属壁处无Na、Mg、Ca元素。外壁腐蚀产物主要由Fe、C、O、S、Cl组成,外壁腐蚀坑底紧贴金属处Cl含量较高,Cl-会促进外壁局部腐蚀。

1.2.3 金相显微分析

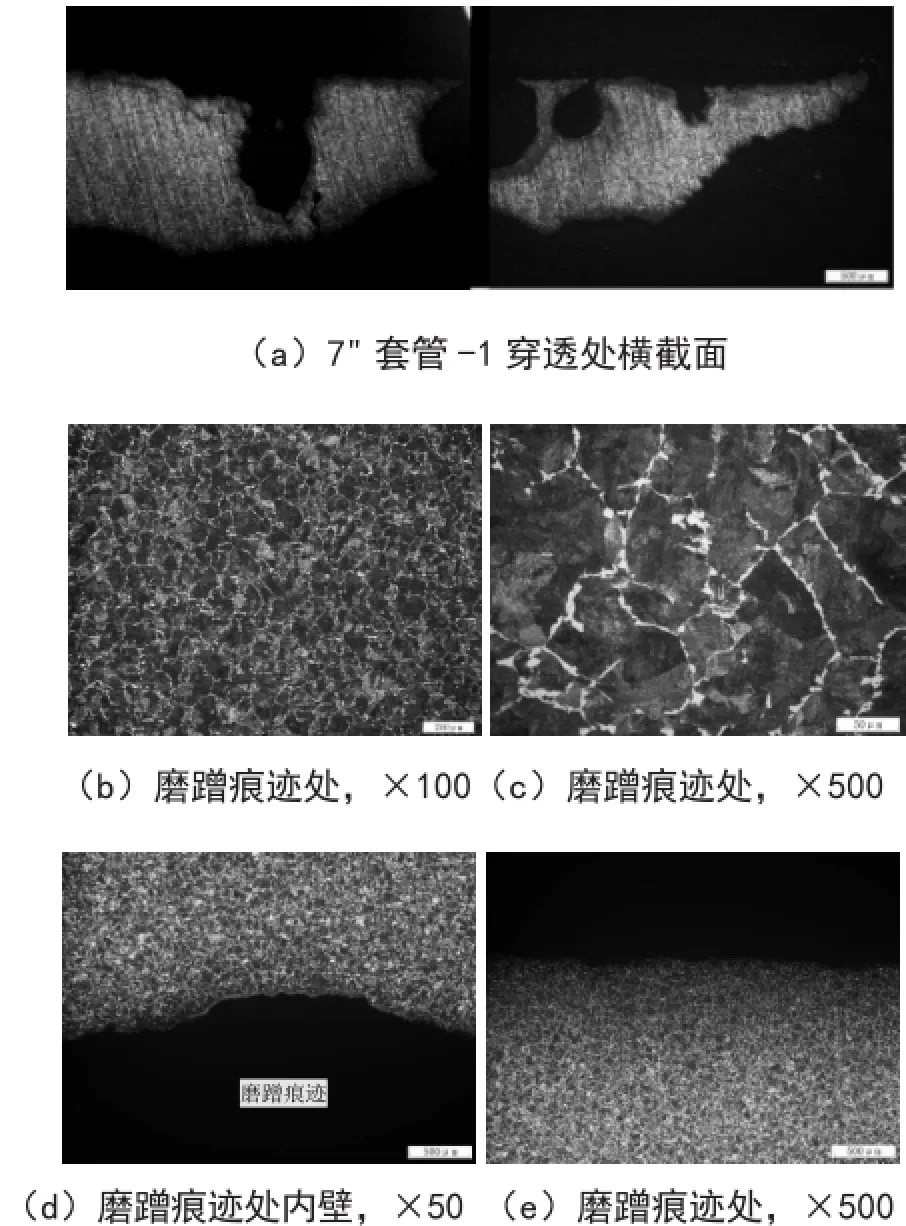

分别在7"套管-1穿透处和7"套管-2磨蹭痕迹处切取20×20mm块状样品,对其横截面进行研磨并抛光,用3%硝酸酒精浸蚀后,观察其金相显微组织。

7"套管-1穿透处,见图7(a),7"套管-2磨蹭处,见图7(b)(c)(d)(e),金相显微组织均为网状铁素体+珠光体,组织均匀,晶粒度6.5级。管体穿透处横截面内壁凹凸不平,外壁可见多个底大口小的腐蚀坑,但外壁轮廓仍是平直的。管体穿透处对侧的内壁磨蹭处外壁表面平滑,无腐蚀坑,样品内壁磨蹭痕迹处未见变形层,且边缘呈圆角,该磨蹭痕迹表面已发生腐蚀。

图7 7"套管-1横截面金相显微组织

1.3 腐蚀产物分析

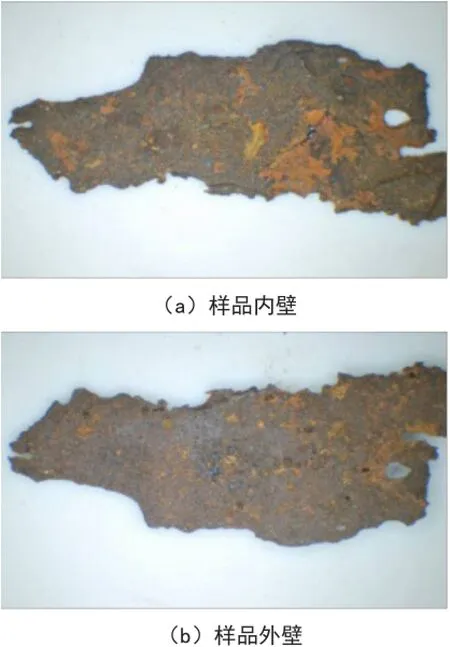

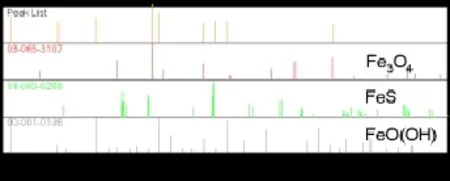

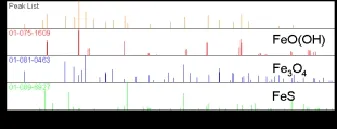

分别在7"套管内壁和外壁刮取腐蚀产物,用丙酮清洗烘干后,将腐蚀产物研磨成粉末,过300目筛子后,对样品进行XRD分析,结果见图8、图9和表3。

由XRD分析结果可知,7"套管内壁腐蚀产物成分为74%的Fe3O4,23%的FeO(OH)和1%的FeS,外壁腐蚀产物成分为67%的Fe3O4和32%的FeO(OH)和1%的FeS。7"套管内壁和外壁腐蚀产物主要为Fe的氧化物,少量的Fe的硫化物是受到井内泄漏的H2S气体影响。7"套管腐蚀以O2腐蚀为主。

图8 7"套管内壁腐蚀产物XRD分析结果

图9 7"套管外壁腐蚀产物XRD分析结果

表3 7"套管腐蚀产物分析结果

2 分析与讨论

该井7″套管顶部单侧腐蚀穿透,穿透区域轴向长度约0.98m,穿透方向由内壁向外壁,穿透腐蚀严重,该处内壁密布腐蚀坑,穿透处对侧内壁可见沿周向的多条平行的磨蹭痕。该油井内含有22000ppm的H2S,由于油套管均已蚀穿,且现场在套管环空检测到可燃气体,在井口检测到H2S,说明7″套管有一段时间是与井内腐蚀性气体H2S接触的,同时,套管均已蚀穿,套管环空内液体为海水,环空与大气连通,该处温度和压力均与环境相同。

宏观分析和微观分析均表明穿透处的破坏由内壁向外壁。能谱分析和XRD分析结果表明,腐蚀产物以Fe的氧化物为主并含有少量Fe的硫化物,套管内壁以氧腐蚀为主。

井下管线发生腐蚀通常是由于管线处于腐蚀环境中,如井下湿环境及腐蚀性气体,但是,由于管内周向环境基本相同,极少发生管体单侧腐蚀现象。针对A2井7″套管内壁发生单侧腐蚀的情况,进行分析。

在钻井过程中,下入套管后继续进行钻井作业,钻柱与套管间有可能发生偏磨,造成套管损伤。在修井过程中,工具串进出井内,也有可能与套管发生摩层,造成套管内壁损伤。

A2井7″套管穿透侧对面一侧内壁可见平行于周向的多处条状磨蹭痕迹,且造成该磨蹭痕迹后套管又受到了一段时间的腐蚀。套管穿透侧内壁局部减薄,穿透处边缘极薄。

图10为某次钻杆与套管磨损试验样品,试样1发生单侧磨损,磨损处内壁局部减薄,且边缘锋利,试样2内壁多处发生磨损,磨损均呈一侧内壁损伤严重,对侧损伤较轻的状态,说明磨损过程中,套管发生偏磨,一侧磨损极为严重,对侧可能只留下较轻微的磨蹭痕迹。

图10 钻杆与套管磨损试验样品

该井7″套管损伤形貌与磨损试验样品损伤形貌相像,一侧内壁局部损伤,边缘锋利,损伤对侧可观察到磨蹭痕迹。当套管内壁发生磨蹭损伤时,其表面不平整,且有可能形成变形层或硬化层,这些因素均会加速该处腐蚀。

图11是在该井采油树上拍摄的腐蚀形貌,在腐蚀区域边缘存在一条深深的“断层”,这是明显的磨损痕迹,另外,“断层”至对称位置以内,腐蚀减薄明显厉害,其它位置减薄较少,这一区域很规则,只有磨损最有可能产生此种腐蚀形貌。

图11 该井采油树7″套管腐蚀痕迹

结合前面的分析,该井套管在腐蚀前发生偏磨损伤的可能性较大,不仅钻柱可能造成套管损伤,井下工具串在下入或旋转上提过程中也有可能损伤套管内壁。

3 结论

经过以上试验和分析,该井7″套管腐蚀穿孔失效分析结论如下:

(1)7″套管腐蚀穿孔失效是从套管内壁开始,然后往外腐蚀造成穿孔,腐蚀的原因为内壁磨损和氧腐蚀共同作用下造成的,内壁磨损腐蚀为主因,氧腐蚀起到辅助作用,其中磨损腐蚀可能是由作业过程中钻柱、井下工具串或其它作业工具在旋转、下井或上提等作业时造成的;

(2)从该油田其它油井调研了解到,其它油井7″套管相应位置都不存在该井的腐蚀问题,结合腐蚀原因可知,该井7″套管腐蚀失效为特例,同时鉴于发生了此种腐蚀问题,说明类似的腐蚀可能还会存在,因此,现场作业时,应该严格按照操作规章作业,尽量避免出现类似的腐蚀问题。

中图分类号:TE985

文献标识码:A

DOI:10.13726/j.cnki.11-2706/tq.2016.04.072.06

作者简介:方明新(1978-),男,广东惠阳人,大学本科,工程师,从事研究方向为油田化学。

Failure Analysis of Casing Pipe of The Oil Well at Oil Platform

FANG Ming-xin2, SUN Ai-ping2, SHEN Hong-chen1, LI Qiang2, LIAO yue2, ZHANG Jia-mei2

(1.CNOOC Zhanjiang Co., Zhanjiang 524057, China; 2.CNOOC-ETS-Oilfield Technology Services Co., Zhanjiang 524057,China)

Abstract:A west of the south China sea oil field was found oil well casing pipe corrosion perforated.Through a variety of test methods and model experiment, meanwhile, according to the field conditions, determine the reason of 7"oil well casing pipe corrosion perforated was caused by the lining wear and oxygen corrosion of which under the common action, the lining wear it's the major cause, oxygen corrosion was the supporting role.

Keywords:failure analysis; oil well casing pipe; the oxygen corrosion; corrosion perforated