摆线齿准双曲面齿轮模拟加工系统软件的开发

2016-07-15祁倩

祁倩

(江门职业技术学院机电系,广东 江门529090)

摆线齿准双曲面齿轮模拟加工系统软件的开发

祁倩

(江门职业技术学院机电系,广东 江门529090)

摘要:简单介绍摆线齿准双曲面齿轮模拟加工系统软件的组成、界面设计原则,详细描述摆线齿准双曲面齿轮模拟加工系统的界面内容,包括界面启动、数据输入、齿轮参数设计、可行性检验、强度校核、数据结果输出、系统帮助和提示。利用摆线齿准双曲面齿轮模拟加工系统软件进行三维建模,通过观察刀具和齿坯的实体模型可进行刀盘干涉、齿面刮伤及槽底留埂的检验分析,为摆线齿准双曲面齿轮的优化设计和加工提供理论基础。

关键词:摆线齿准双曲面齿轮;模拟加工系统软件;三维建模;界面设计;干涉检验

与弧齿准双曲面齿轮相比,摆线齿准双曲面齿轮虽与其属同一类,具有相同的特点、功能,但是摆线齿准双曲面齿轮具有生产效率高、易于干切屑、啮合性能佳等特点,在航空、车辆工程、重型矿山和煤炭设备中已得到广泛应用[1-2]。根据铣齿机和铣齿刀具不同,摆线齿准双曲面齿轮分为两种齿制[3-4]:一种是奥利康制,采用CDS(Controlled Disk System)软件进行几何设计[5];另一种是克林根贝尔格制(简称“克”制),按Klingelnberg公司的KN3029标准进行几何设计[6]。上述两种齿制的共同点是采用连续分度双面铣齿法,同时冠轮齿线为长幅外摆线。

但是,摆线齿准双曲面齿轮传统的设计加工中存在如下问题:一方面,摆线齿准双曲面齿轮的加工原理和制齿设备非常复杂,要得到理想的接触区,需要进行多次试切和多次机床调整,浪费人力、物力资源,经济性差,不符合现代市场经济的要求;另一方面,摆线齿准双曲面齿轮的实际加工中,可能会产生刀盘干涉、齿面刮伤、槽底留埂等缺陷,易造成齿坯报废,生产加工效率低。

本文主要介绍摆线齿准双曲面齿轮模拟加工系统的界面设计内容及步骤,并利用摆线齿准双曲面齿轮模拟加工系统进行刀盘干涉、齿面刮伤以及槽底留埂的检验,对于摆线齿准双曲面齿轮的优化设计和实际加工提供参考信息。

1 摆线齿准双曲面齿轮模拟加工系统的界面

1.1系统组成

摆线齿准双曲面模拟加工系统是一个专用的设计制造系统,主要包括齿轮参数的输入、几何参数计算、强度校核、铣齿调整计算及数据输出、齿轮模拟加工、系统专用数据库等模块,摆线齿准双曲面模拟加工系统软件开发过程中采用先对各系统模块单独调试运行,再进行各模块之间的连接测试的方法。

1.2界面设计原则

摆线齿准双曲面模拟加工系统界面应适用于处理人机交互活动,可用来协调计算机系统、应用软件系统和用户之间的关系。用户界面是否优良是衡量软件性能比较重要的指标。随着计算机应用的不断普及,非计算机专业人员在计算机用户中所占的比例大幅度增加,为保证摆线齿准双曲面模拟加工系统的软件界面设计合理,提高用户使用软件的效率,在摆线齿准双曲面模拟加工系统软件界面设计开发中遵循以下原则:(1)一致性;(2)简便性;(3)记忆默认化;(4)引导性;(5)信息反馈功能;(6)仅显示相关信息;(7)出错和警告信息;(8)消除冗余输入。

1.3系统界面内容

基于上述设计原则,摆线齿准双曲面齿轮模拟加工系统界面进行设计时,主要包括启动界面、基本数据输入及可行性检验、结果输出界面等内容。

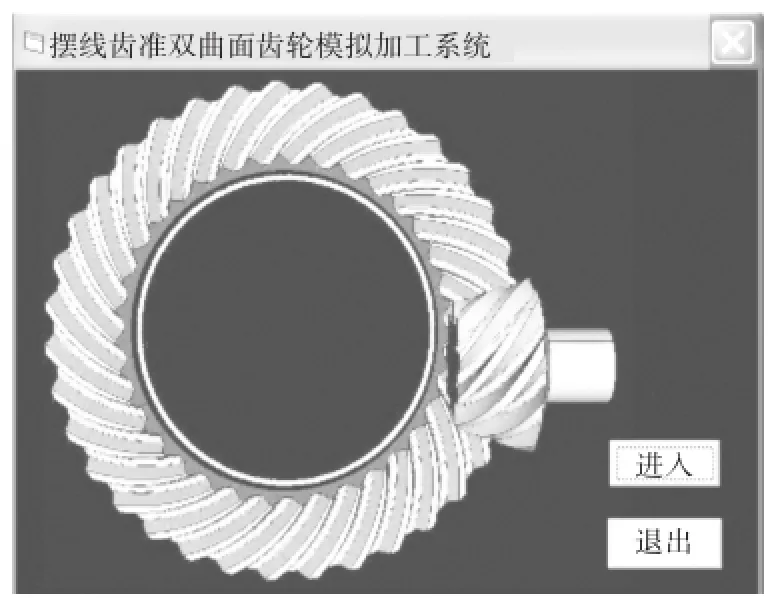

摆线齿准双曲面齿轮模拟加工系统的启动界面,如图1所示。所示图1为一对处于啮合状态的摆线齿准双曲面齿轮。点击图1右下角的“进入”按钮,可进入齿轮设计参数的计算界面,如图2所示。该界面划分为两个部分,即界面上方的参数输入部分和下方的三个按钮。左上角为初始参数输入框,设计者可输入初始参数,其余参数在点击“开始计算”按钮后,系统将自动赋给相应变量,计算出结果。

图1 系统启动界面

图2 齿轮设计参数计算界面

对于初次使用系统的用户,在界面左下方设计了“帮助”按钮,可点击查看系统帮助。在界面参数对话框的设计中,顶隙系数、齿顶高系数、平均压力角等参数设计为只读形式,给出常用的特定值直接代入,在不影响使用的条件下,能够简化计算过程,提高系统运行速度。

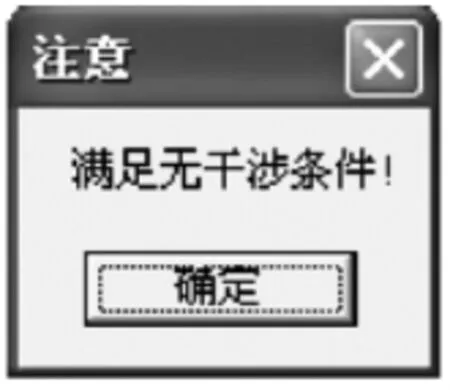

完成后,点击“下一步”按钮,进入刀盘干涉检验界面,选择铣齿机型号,系统将根据上一步计算获得的齿轮参考点法向模数mn自动分配刀盘名义半径r0、刀齿组数z0及刀齿模数m0,如图3所示。然后单击图3中的“刀盘干涉检验”按钮,可在后台运行程序进行刀盘干涉检验。

图3 刀盘干涉检验界面

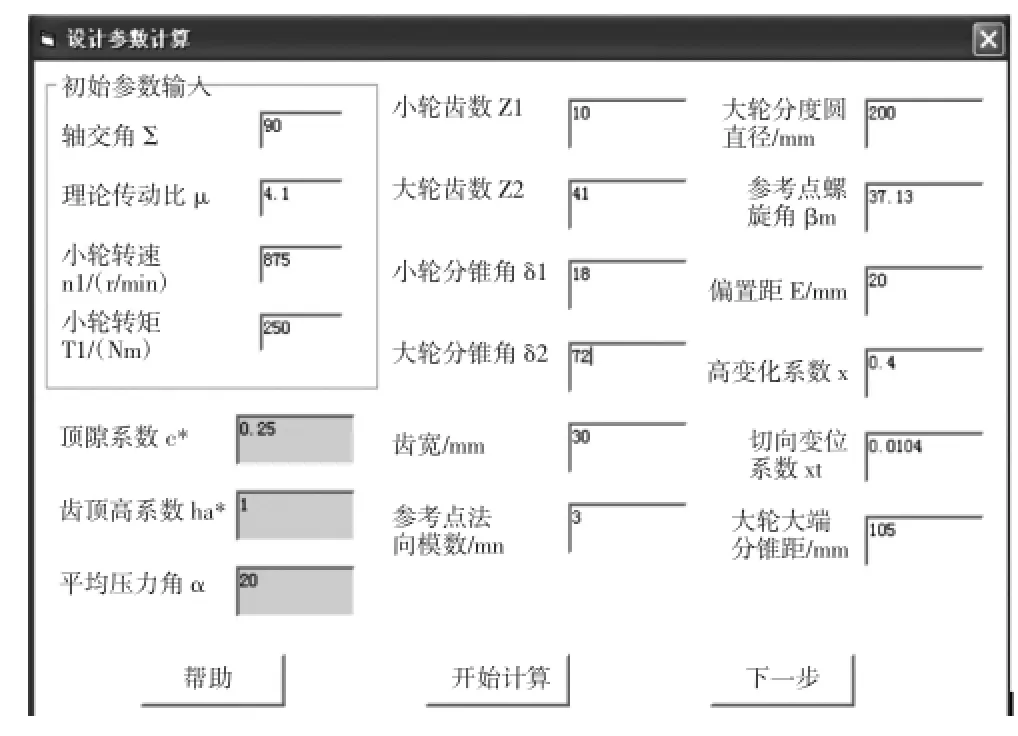

检验完成后将会跳出相应的提示界面,以告知用户检验结果。符合无干涉条件的界面,见图4.

图4 检验结果提示界面

点击“确定”,然后点击“下一步”将进入强度校核界面,如图5所示。强度校核与刀盘干涉检验一样,都是摆线齿准双曲面齿轮设计的核心。首先选择齿轮材料及热处理和使用场合,界面中使用寿命和齿轮精度等级为系统默认,然后进行接触强度和抗弯强度校核,完成之后将有提示。

图5 强度校核界面

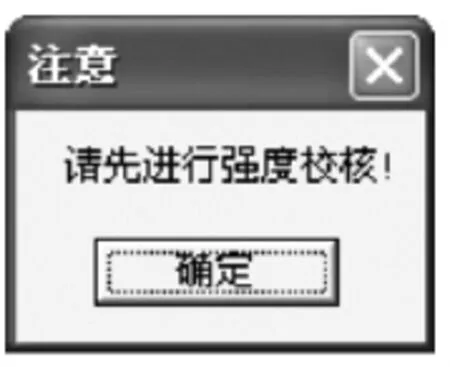

为防止用户不进行强度校核而直接进行下一步,系统设计时,加一步检验步骤。若没有进行强度校核,点击“下一步”按钮,则会跳出警告界面提醒用户,如图6所示。

图6 强度校核提示

在强度校核完成后,点击“下一步”进入结果输出界面,这个界面包括两个选项卡:一个是切齿调整卡的输出界面,如图7(a)所示;对于切齿调整卡采用MSH Flex Grid控件和Rich Text Box控件实现数据显示,并将设计数据生成报表保存或打印出来,如图7(b)所示。

另一个是齿轮加工建模的初始界面,选择大、小齿轮的旋向之后,点击“开始”,系统将自动连接到AutoCAD2006,将在CAD中完成模型建立,如图7 (c)所示。

图7 结果输出界面

2 摆线齿准双曲面齿轮的的相关检验

在摆线齿准双曲面齿轮的实际加工中,如果大轮的分锥角过大,并且采用的刀盘半径过小,就可能产生刀盘干涉;一般来说,铣齿刀顶应尽可能宽一些,以延长刀齿寿命,但如果刀齿的齿顶宽过大会刮伤已加工好的齿面小端,相反,若刀顶宽过小,则会在被加工齿轮槽底留埂。因此,在实际加工前需要大量计算和比较,以确定是否能正确加工出所需要的齿轮。利用前面所述加工系统进行三维建模,可通过观察刀具和齿坯的实体模型进行刀盘干涉、齿面刮伤以及槽底留埂的检查,直观易懂,并且与参数计算部分相结合使得参数调整和修改更加简单、便捷。

2.1刀盘干涉检验

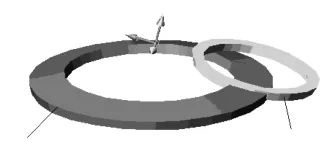

“克”制摆线齿准双曲面齿轮为等高齿,小端齿高比渐缩齿小端大,若采用的加工刀盘名义半径较小,大轮分锥角较大时,在加工过程中容易发生二次切削,即当刀盘工作切削刃全部切入齿坯时,刀盘的非切削刃切到了齿轮齿[2]。刀盘干涉只有在加工大齿轮时才有可能发生,因此,只要对大齿轮进行检验。摆线齿准双曲面齿轮由于切齿时大轮偏置,需要对切齿啮入起始位置和啮出终止位置、大轮齿的大端和小端均进行刀盘干涉检查。如图8所示。图8中λ为切入摇台角,O0为刀盘回转中心,Op为摇台回转中心,O2为大轮坯的回转中心。

图8 刀盘干涉检查示意图

以摇台平面为参照系放置大轮坯和刀盘实体,观察刀盘实体与大轮坯是否在两处相交,则可检验是否发生刀盘干涉。如图9所示。

图9 大轮坯与刀盘模型的相对位置

编制程序时,将刀盘实体编制成块,检验时直接调用插入相应位置以观察刀盘干涉情况。

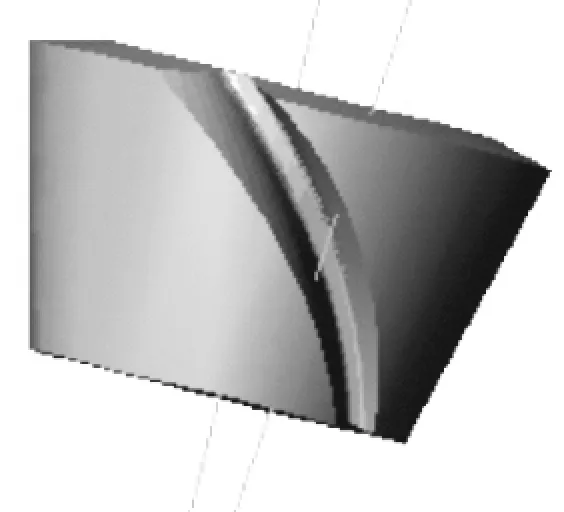

2.2齿槽留埂检验

由于产形轮的轮齿是由内、外刀轨迹合并而成的,因此,可通过对形成齿面的观察检验是否会有“齿槽留埂”现象产生。内、外刀实体经过布尔运算之后会生成一个产形轮齿,如果轮齿的形状上方出现裂开的情况(如图10所示),则说明这时加工出来的齿槽可能有“留埂”现象。

图10 产形轮齿裂缝

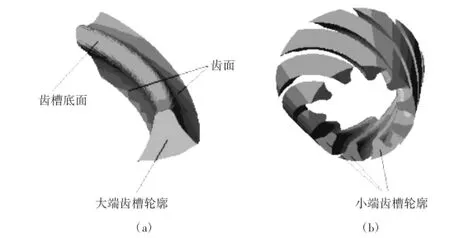

2.3齿面刮伤和齿轮根切的检验

用一个小轮齿坯与带齿槽的轮坯实体(图11所示)做布尔减运算,可得出小轮齿槽的实体,如图12所示。对于图12,观察小轮齿槽大、小两端面齿槽的齿廓,如果齿廓上没有曲率的突变,即没有“尖点”,说明小齿轮不根切;观察小轮齿槽的侧面,如果光滑,说明对应齿面上没有刮伤,若齿槽实体侧面有凸起(不光滑),则说明对应齿面会刮伤;观察齿槽实体的底面,如果底面光滑平整,则说明小轮没有槽底留埂,如果齿槽实体底面有凹陷,则说明小齿轮齿槽底有留埂[7]。

图11 小轮切出的齿槽

图12 小轮齿槽实体

3 结束语

摆线齿准双曲面齿轮,具有生产效率高、易于干切屑、啮合性能好的特点,已在航空宇航、车辆工程、重型矿山和煤炭设备领域广泛应用。本文主要描述了摆线齿准双曲面齿轮模拟加工系统的界面内容及操作步骤,并采用摆线齿准双曲面齿轮模拟加工系统界面进行了三维建模,通过观察刀具和齿坯的实体模型,开展了刀盘干涉、齿面刮伤以及槽底留埂的相关检验,为摆线齿准双曲面齿轮的优化设计、制造加工及检验奠定理论基础。

参考文献:

[1]严宏志,刘明.延伸外摆线齿准双曲面齿轮接触特性有限元分析[J].煤炭学报,2010,35(9):1576-1580.

[2]董学朱.摆线齿锥齿轮及准双曲面齿轮设计和制造[M].北京:机械工业出版社,2003:1-23,70-84,265-270.

[3]朱孝录.齿轮传动设计手册(第2版)[M].北京:化学工业出版社,2010:293-306.

[4]吴序堂.齿轮啮合原理(第2版)[M].西安:西安交通大学出版社,2009:275-301.

[5]聂少武,邓效忠,李天兴.奥利康准双曲面齿轮的理论齿面推导及仿真[J].机械传动,2009,33(2):20-22.

[6]刘明,严宏志,陈书涵,等.克林贝格摆线齿准双曲面齿轮建模与仿真[J].现代制造工程,2010,23(9):57-62.

[7]邹旻,杨勇,盛伟民.摆线齿锥齿轮加工中相关检验新方法[J].机械设计与制造,2009,(2):83-85.

Development on Simulation Machining System of Epicycloidal Hypoid Gears Software

QI Qian

(School of Mechanical and Electrical Technology,Jiangmen Polytechnic College,Jiangmen Guangdong 529090,China)

Abstract:The interface design principle and constitution of simulation machining system software of epicycloidal hypoid gears was briefly introduced.The interface content of simulation machining system of epicycloidal hypoid gear was described in detail,including interface booting,data input,gear parameters design,feasibility test,strength verification,result output,help and prompt.The solid three-dimensional model of cutter tool and gear blank can be established by the simulation machining system of epicycloidal hypoid gears software,it can be used to check and analyze the cutter interference,tooth surface scratches and gear ridge grooves.It could provide theoretical basis for optimization design and manufacture of epicycloidal hypoid gears.

Key words:epicycloidal hypoid gears;simulation machining system software three-dimensional modeling;interface design;interference checking

中图分类号:TH132.414

文献标识码:A

文章编号:1672-545X(2016)03-0229-04

收稿日期:2015-12-11

作者简介:祁倩(1985-),女,工学硕士,教师,研究方向为机械设计。