抑制永磁体局部温升最高点的不均匀轴向分段技术

2016-07-14陈萍唐任远韩雪岩佟文明

陈萍, 唐任远, 韩雪岩, 佟文明

(1.沈阳工业大学 国家稀土永磁电机工程技术研究中心,辽宁 沈阳 110870;2.沈阳航空航天大学 民用航空学院,辽宁 沈阳 110136)

抑制永磁体局部温升最高点的不均匀轴向分段技术

陈萍1,2,唐任远1,韩雪岩1,佟文明1

(1.沈阳工业大学 国家稀土永磁电机工程技术研究中心,辽宁 沈阳 110870;2.沈阳航空航天大学 民用航空学院,辽宁 沈阳 110136)

摘要:针对永磁体局部温升过高易导致永磁体局部过热退磁的问题,提出一种抑制永磁体局部温升最高点的永磁体不均匀轴向分段技术。在考虑了永磁体涡流损耗分布特性的基础上,使用迭代热计算方法,研究了未分段情况下的永磁体温升分布情况,并通过在线温升测量验证了其计算的准确性。根据永磁体涡流损耗密度计算公式和温升计算结果,给出了永磁体不均匀轴向分段技术流程图,并使用该技术来抑制永磁体局部温升最高点,使永磁体的最高温度降低了12.63℃,温差降低了2.26 K,温升分布更加均匀、合理。

关键词:永磁体涡流损耗密度;永磁体涡流损耗分布特性;迭代热计算;不均匀轴向分段;永磁体局部温升最高点

0引言

为了达到永磁同步电机的高功率密度,通常选用较高的电磁负荷和热负荷,导致电机单位体积的损耗和发热量明显增大,温升和散热问题严重。这种情况在变频驱动的永磁同步电动机中尤为明显,因为变频器输出电压中含有大量的高次谐波,会在电机中产生较大的谐波损耗,引起较高的温升[1]。特别是转子部位,过高的温度会影响钐钴和钕铁硼永磁体的性能,甚至产生热退磁危及永磁同步电机的安全、可靠运行[2-3]。这些危害总是从永磁体上的局部温升最高点开始的。永磁体上的局部温升最高点一方面取决于该位置的散热条件,另一方面与该位置的损耗大小密切相关。如何准确计算永磁体上涡流损耗的分布并改善这种分布,是抑制永磁体上局部温升最高点的关键。

降低永磁体涡流损耗,不仅是为了提高电机的效率,更是为了抑制永磁体部位的温升。在不影响电机性能的前提下,永磁体的分段技术是削弱永磁体涡流损耗的较为常用的方法,日本千叶工业大学的Katsumi Yamazaki等人在这方面做了一系列的研究[4-5],并指出:永磁体尺寸避开2倍透入深度时可抑制永磁体涡流损耗。中国石油大学的张磊等人也对永磁体轴向分段进行了研究[6],指出:当永磁体分段数较少时,损耗减少并不明显,但当永磁体分段数较大时,效果较为明显;但当大于一定值后,分段效果又不明显。但这些研究只是针对永磁体涡流损耗的抑制。文献[7]对永磁体涡流损耗轴向分段的研究最终针对的是温升的抑制,该文献对永磁体轴向均匀分2段和4段时的电机温度场进行了计算。计算结果表明,永磁体轴向均匀分4段时的电机最高温升要比未分段时小10 K。但并未分析永磁体温升分布的均匀性问题。

对永磁同步电机温度场进行研究的文献,永磁体热源的施加几乎都没有考虑到永磁体损耗的分布特点[8-10]。而这对永磁体温度分布至关重要。永磁体的局部温度最高点直接影响永磁体的热退磁,威胁永磁同步电机运行的可靠性。文献[11]虽然使用电磁场方法计算损耗能够考虑到永磁体涡流损耗的分布,但在温度场计算时却采用了热路法,没有考虑永磁体涡流损耗的分布。

本文从永磁体涡流损耗密度的解析分析入手,以一台10 kW永磁同步电机为例,在考虑了永磁体涡流损耗分布特性的基础上,对其进行迭代热计算,并经在线温升实验验证了该计算方法的准确性,最终得到永磁体上的局部温升最高点位置。针对该永磁体局部温升最高点,给出一种不均匀轴向分段的方法,该方法能够很好地抑制永磁体局部温升最高点,使永磁体上温升分布更加均匀、合理。

1永磁体涡流损耗密度的解析分析

建立图1所示的永磁体涡流损耗计算模型[10]。该模型中,永磁体的长为Lm,宽为Wm,厚为hm。研究坐标在(x,y)处的某回路(见图1中阴影)。此回路x方向的宽度为dx,y方向的宽度为dy。

图1 永磁体涡流损耗计算模型Fig.1 Calculation model of PM eddy current loss

假设磁密B垂直于计算平面且在每块永磁体中为均匀分布。

根据法拉第电磁感应定律

(1)

其中:l为涡流路径;φ为涡流路径所包围的磁通;S为涡流路径所包围的面积;E为涡流电场强度。

则

(2)

其中:J为涡流密度;ρm为永磁体的电阻率。

当永磁体的涡流路径取图1中所示路径时,由式(2)可得

(3)

对于该模型来说

(4)

将式(4)代入式(3)中,可得

(5)

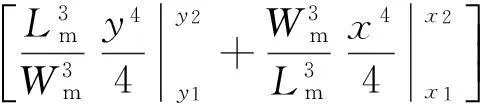

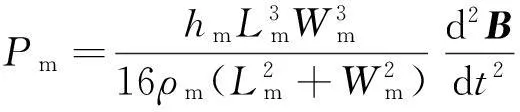

则每块永磁体中的平均涡流损耗Pm为

(6)

积分上下限x1=0,x2=Lm/2,y1=0,y2=Wm/2,则式(6)可写成

(7)

永磁体的体积Vm=LmWmhm,则永磁体的涡流损耗密度为

(8)

2考虑永磁体涡流损耗分布特性的永磁同步电机迭代热计算

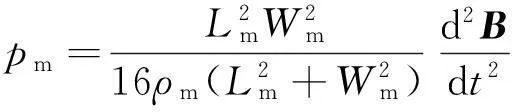

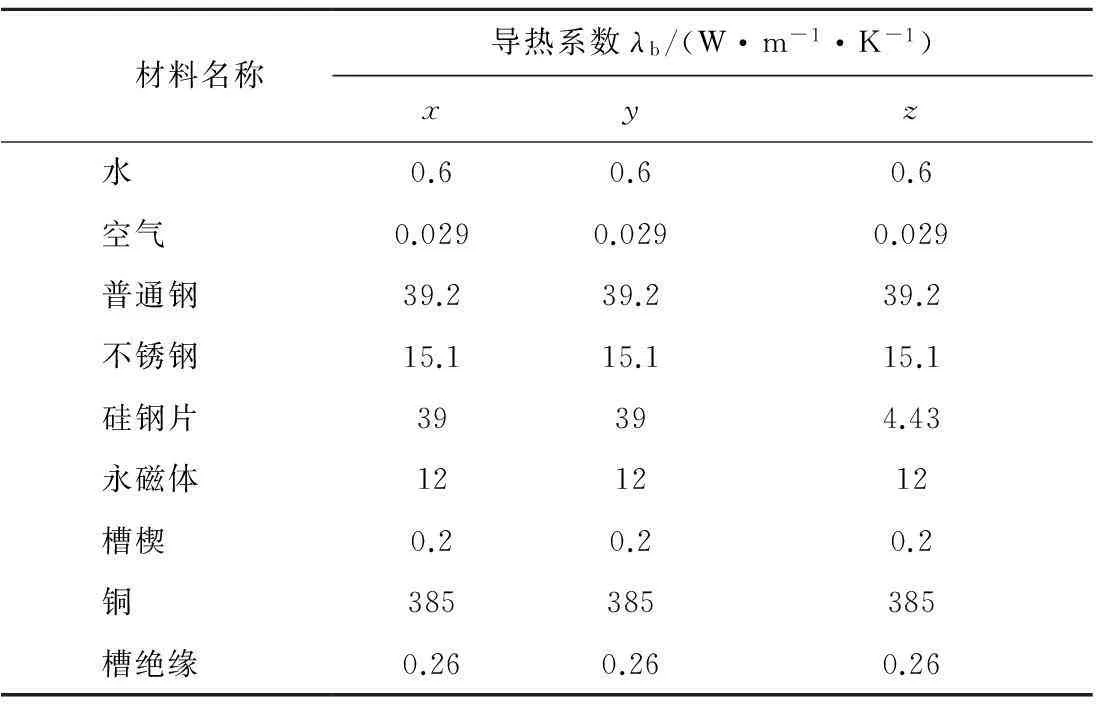

以一台10kW永磁同步电机为例,对其温度场进行计算,图2为10kW永磁同步电机模型的网格剖分图。表1给出了该电机主要材料的导热系数。

该电机的冷却方式为水冷,水道壁的对流换热系数用流场计算而得,为1 273.91W/(m2·K)。

新的国家标准规定,计算损耗的基准工作温度是温升加25℃。实际上,材料的损耗会随温度的变化而变化,而这些变化反过来又会影响到电机的温升。这种损耗随温升的实时变化是温升计算不准确的原因之一。特别是永磁同步电机,由于使用永磁体励磁,温度对永磁体磁性能影响特别大,导致不同温度下电机的工作状态不同;同时永磁同步电机中的永磁体涡流损耗也受温升的影响,更加重了损耗与温升的相互影响。另外,铜导线的电阻也随温度的变化而变化,进而影响电机的铜耗。故而,本文采用迭代热计算的方法,即考虑了损耗与温升的相互影响的方法进行温度场计算。具体步骤为:首先,假设永磁同步电机的永磁体和定子绕组的初始温度;其次,采用场计算等方法对该温度下的铜耗、铁耗、永磁体涡流损耗等进行计算;再次,将计算所得的损耗值代入温度场进行温升计算,得到永磁体和铜绕组的温度值,若温度场计算的温度与假设的温度不一致,则用迭代法进行反复计算,直至满足要求为止。

图2 10 kW永磁同步电机温度场模型剖分图Fig.2 Grid map of 10 kW PM Synchronous motor(PMSM)'s thermal field model

材料名称导热系数λb/(W·m-1·K-1)xyz水0.60.60.6空气0.0290.0290.029普通钢39.239.239.2不锈钢15.115.115.1硅钢片39394.43永磁体121212槽楔0.20.20.2铜385385385槽绝缘0.260.260.26

根据文献[12],永磁体涡流损耗的分布特性对永磁同步电机永磁体温升的局部最高点出现的位置影响较大。因此,在本文的迭代热计算中,考虑了永磁体涡流损耗的分布特性。电机各部分损耗大小如表2所示。图3为每个极下为计算永磁体涡流损耗分布特性而对永磁体进行的分割方式(为方便计算永磁体涡流损耗分布特性而对每块永磁体进行的虚拟分割,由于并未对每块永磁体之间施加边界条件,故而实际上仍然是一整块永磁体),使用三维有限元软件计算得到的永磁体涡流损耗的分布特性,如图4为一个极下永磁体涡流损耗的三维曲面分布图。

表2 10 kW永磁同步电机各部分损耗

图3 一个极下永磁体的分割方式Fig.3 Division method of PM under one pole

图4 一个极下永磁体涡流损耗的分布Fig.4 Distribution of PM eddy current loss under one pole

当永磁体和绕组的初始温度设为20℃时,经过9步迭代,得到永磁体和绕组的平均温度分别为160.93℃和122.23℃。图5为经过迭代最终得到的永磁同步电机各部分的温度分布图。从图中可以看到,10 kW永磁同步电机绕组最高温度为128.73℃,分布在绕组端部;永磁体最高温度为166.07℃,分布在永磁体轴向靠近后端盖的中部附近,周向两端位置,同时永磁体部位的最高温度也是10 kW永磁同步电机的温度最高点。

图5 10 kW永磁同步电机温度分布图Fig.5 Temperature distribution figure of 10 kW PM motor

310 kW永磁同步电机在线温度测量实验

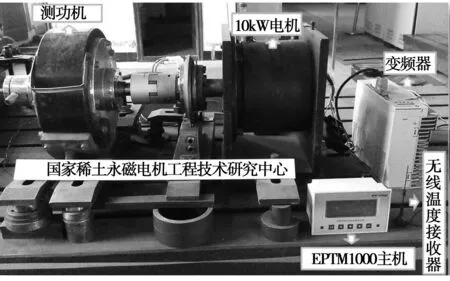

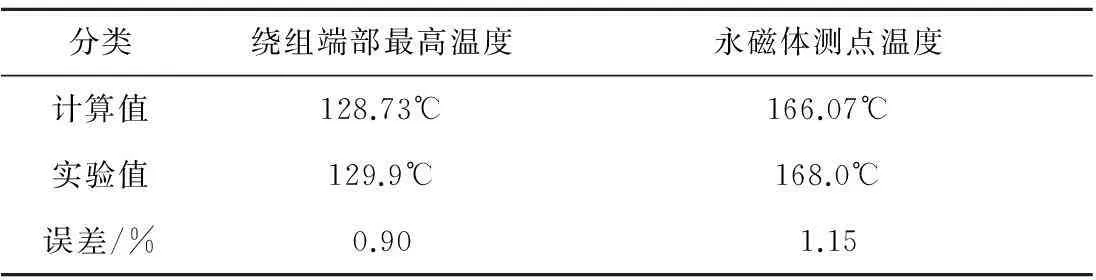

为了验证这种考虑了永磁体涡流损耗分布特性的迭代热计算方法计算温升的准确性,采用山东派瑞光电科技有限公司的EPTM1000型无线测温监控系统对永磁体部位温升的实时变化进行在线测试。永磁体的测温点在永磁体槽中部温度最高部位,如图6所示,无线发射装置固定在电机轴上,无线测温系统的测温探头很小,方便放置在永磁体槽中;绕组的测温点在绕组端部。在线温度测量实验现场如图7所示。从表3的计算值和实验值的对比分析可见,计算值与实验值误差较小,满足工程要求。

图6 10 kW永磁同步电机测温点示意图Fig.6 Sketch map of actual temperature measuring point in 10 kW PM motor

图7 在线温度测量实验现场Fig.7 On line temperature measurement experiment spot

分类绕组端部最高温度永磁体测点温度计算值128.73℃166.07℃实验值129.9℃168.0℃误差/%0.901.15

4改善永磁体的温升分布

从10 kW永磁同步电机的温度场计算结果可以看出,永磁同步电机最高温度点出现的永磁体部位,而高温导致的永磁体过热退磁危及永磁同步电机的安全、可靠运行,是应该尽量避免的。

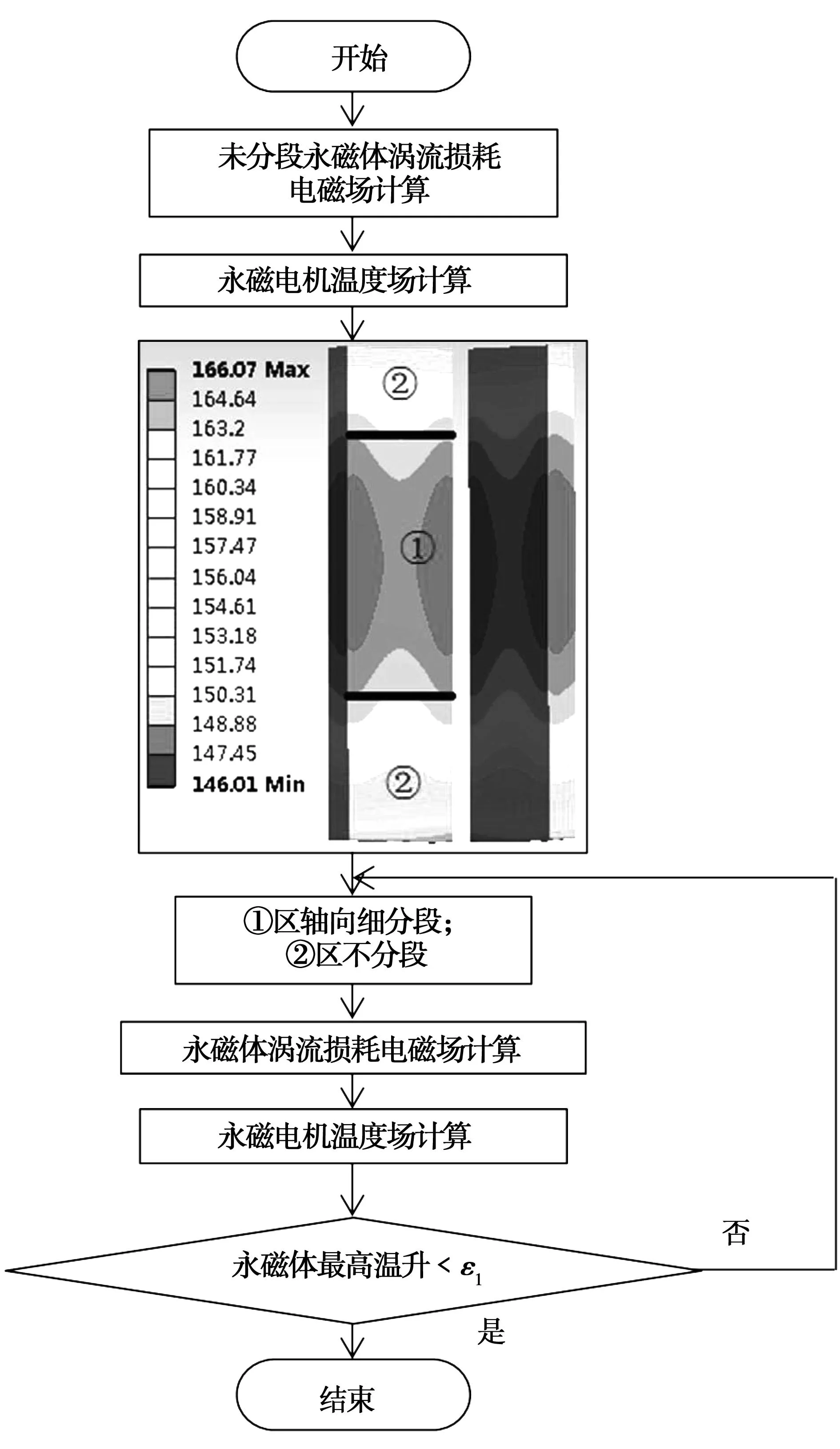

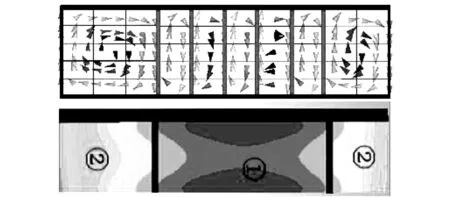

影响温度分布特性的主要原因有2个:一是热源分布;二是冷却方式。本文所采用的不均匀轴向分段技术(不同于前面对永磁体涡流损耗分布特性计算时的“分割”,该处的“分段”是实际意义上的概念)是从热源分布的角度来改善永磁体的温升分布,抑制永磁体局部温升最高点,使永磁同步电机温升分布更加均匀、合理,其技术路线图如图8所示。

图8 永磁体局部温升最高点抑制技术框图Fig.8 Flow diagram of PM local temperature rising maximum suppression technology

具体流程为:

1)对未分段时的永磁体涡流损耗进行电磁场计算(要考虑永磁体涡流损耗的分布特性),将计算结果代入温度场进行分析。

2)找出永磁体温度较高的部位(图8中的①区),进行轴向细分段,对永磁体温度较低的部位(图8中的②区)不予分段。

3)对永磁体轴向不均匀分段后的永磁同步电机进行电磁场和温度场仿真,若永磁体最大温升不满足要求(高于误差ε1)可对①区轴向分段适当加密,若满足要求,结束设计。

该永磁体轴向不均匀分段方式中,①区轴向细分段方法是该技术的重点,究其具体的分段方法还应从永磁体涡流损耗的计算方面进行分析。

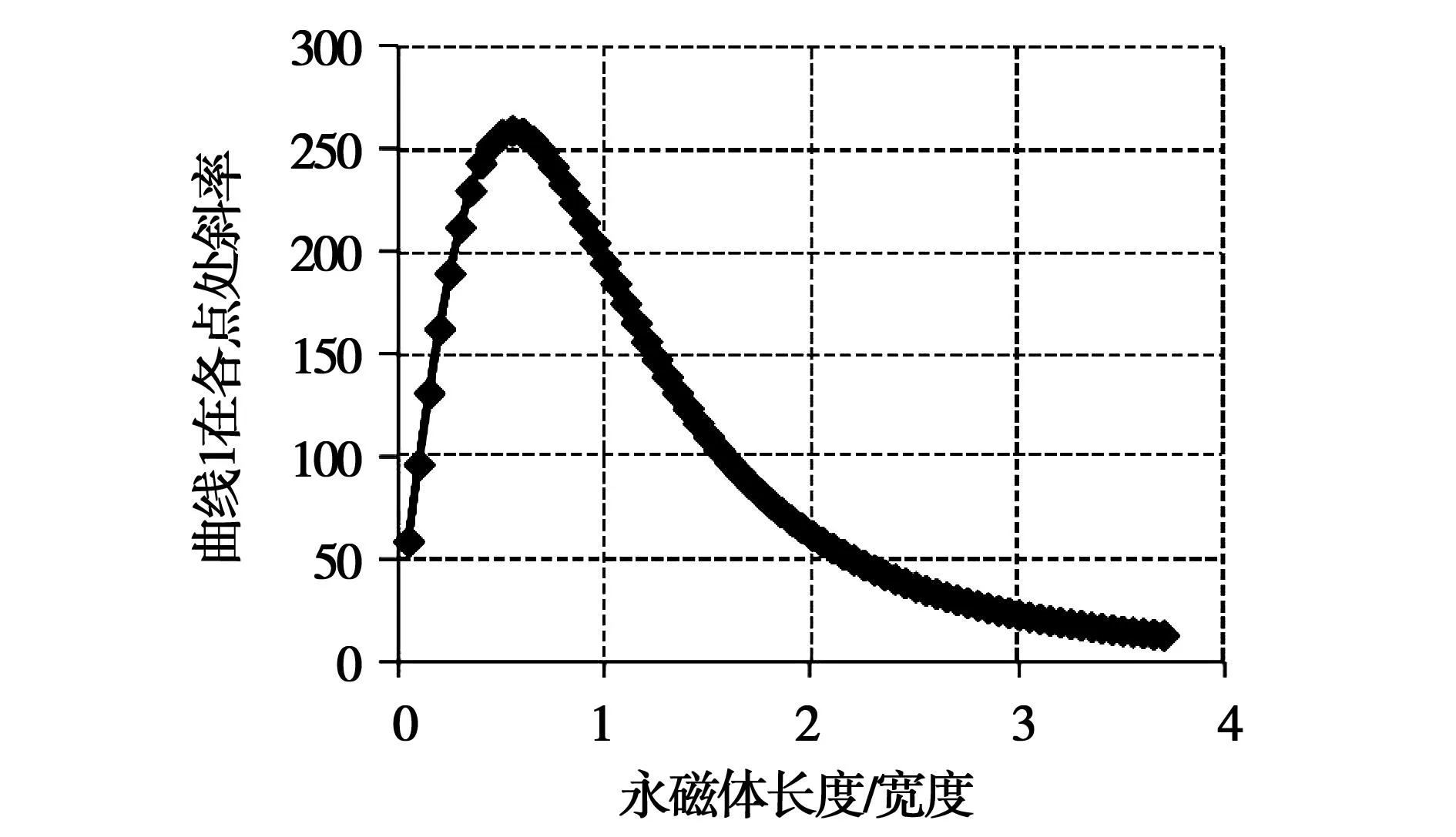

从前面永磁体涡流损耗密度的解析分析可知,ξ2的变化趋势即可代表永磁体涡流损耗密度的变化趋势。10 kW永磁同步电机每个永磁体的长为75 mm,宽为20 mm,轴向分段的过程中宽度不变。当对永磁体进行轴向分段时,每段永磁体的长度应小于75 mm,则ξ2随永磁体长度的变化如图9所示。

可见,宽度不变时,ξ2随永磁体长宽比的增加而增加,即每个永磁体涡流损耗密度随永磁体长宽比的增加而增加,但增加的幅度有大有小:当永磁体长宽比大于2以后,永磁体涡流损耗密度的变化就较为缓慢了。

图9 ξ2随永磁体长宽比的变化Fig.9 Variation of ξ2vs.the ratio of PM′s length and width

图10所示为图9中曲线1在各永磁体长宽比处的斜率,可见在保证永磁体宽度不变时,在永磁体长宽比为0.55时(永磁体长度为11 mm时),曲线1的斜率最大,这时永磁体涡流损耗密度变化最大。

图10 曲线1斜率随永磁体长宽比的变化Fig.10 Variation of the slope of curve 1 vs. the ratio of PM's length and width

对未分段时的永磁体涡流损耗进行电磁场计算结果如图11所示:②区永磁体温度较低的部位,左侧长度为22.5 mm,右侧长度为15 mm;①区永磁体温度较高部位的长度为37.5 mm。以上述的解析分析为指导,为降低永磁体涡流损耗密度并便于分段,保持②区永磁体长度不变,不对其进行分段;对①区永磁体进行轴向分段,分段方式为:轴向均分为5段,每段永磁体长度为7.5 mm。这样,整个永磁体轴向分为7段。这样分段之后,经计算得到永磁体温度分布结果如图12所示。永磁体的最高温度为153.44℃,最低温度为135.64℃,温差为17.80 K。与原始未分段永磁体最高温度相比,使用抑制技术后的永磁体最高温度降低了12.63℃,温差降低了2.26 K,温度分布更加均匀、合理了。

图11 应用于10 kW永磁同步电机的最终 轴向不均匀分段方式Fig.11 Finally axial unevenly segment method applied to 10 kW PMSM

图12 10 kW永磁同步电机永磁体轴向 不均匀分7段时永磁体温度分布Fig.12 PM temperature distribution of 10 kW PMSM when PM is divided into 7 segments unevenly

综上所述,这种永磁体轴向不均匀分布方式可较好地抑制永磁体局部温升最高点,使永磁体的温升分布更加均匀、合理,在电机设计阶段能够很好地解决永磁体局部温升过高的问题。

5结论

1)解析分析了永磁体涡流损耗密度。

2)通过对10 kW永磁同步电机进行在线温升测量实验,验证了考虑了永磁体涡流损耗分布特性的迭代热计算方法计算温升的准确性。

3)给出了一种永磁体不均匀轴向分段的永磁体局部温升最高点的抑制技术。该技术在计算得出未分段时永磁体的温升分布基础上,对永磁体上温升较高部分按照永磁体涡流损耗密度的解析分析结果进行细分段,其他部位不分段。对于10 kW永磁同步电机,与原始未分段永磁体最大温度相比,使用抑制技术后的永磁体最大温度降低了12.63℃,温差降低了2.26 K。

参 考 文 献:

[1]CHEN P,TANG R Y,TONG W M,et al.Analysis of losses of permanent magnet synchronous motor with PWM supply[C]// 17th International Conference on Electrical Machines and Systems (ICEMS),2014:1119-1124.

[2]唐任远.现代永磁同步电机理论与设计[M].北京:机械工业出版社,2006:4.

[3]ZHU Z Q,NG K,SCHOFIELD N,et al.Improved analytical modeling of rotor eddy current loss in brushless machines equipped with surface-mounted permanent magnets[J].IEE Proceedings on Electric Power Applications,2004,151(6): 641-650.

[4]YAMAZAKI K,FUKUSHIMA Y.Effect of eddy-current loss reduction by magnet segmentation in synchronous motors with concentrated windings[C]// International Conference on Electrical Machines and Systems,2009:1-6.

[5]YAMAZAKI K,ABE A.Loss investigation of interior permanent-magnet motors considering carrier harmonics and magnet eddy currents[J].IEEE Transaction on Industry Applications,2009,45(2): 659-665.

[6]张磊,高春侠.永磁同步电机磁钢涡流损耗模型及其衡量指标[J].电机与控制学报,2013,17(7):46-53.

ZHANG Lei,GAO Chunxian.Eddy-current loss model and index for magnets of permanent magnet synchronous motors[J].Electric Machines and Control,2013,17(7): 46-53.

[7]KAWASE Y,YAMAGUCHI T,TU Z P,et al.Electrical loss and temperature analysis of interior permanent magnet motor with dicided magnets[C]//International Conference on Electrical Machines and Systems(ICEMS),2009:1-4.

[8]付兴贺,林明耀,徐妲,等.永磁-感应子式混合励磁发电机三维暂态温度场的计算与分析[J].电工技术学报,2013,28(3):107-113.

FU Xinghe,LIN Mingyao,XU Da,et al.Computation and analysis of 3D-Transient temperature field for a permanent magnet-induction hybrid excitation generator[J].Transactions of China Electrotechnical Society,2013,28(3): 107-113.

[9]师蔚.高密度永磁同步电机永磁体防退磁技术的研究[D].上海:上海大学,2012.

[10]李勇,姜新通,赵伟,等.直驱螺杆泵用永磁低速伺服系统三维温度场研究[J].电机与控制学报,2011,15(6):57-61.

LI Yong,JIANG Xintong,ZHAO Wei,et al.Study on 3D temperature field of a permanent magnet low speed servo system used in direct-driving srew pump[J].Electric Machines and Control,2011,15(6): 57-61.

[11]丁晓峰,刘景林,MI C.混合动力骑车牵引电机永磁体温度建模[J].电机与控制学报,2012,16(10):100-106.

DING Xiaofeng,LIU Jinglin,MI Chris.Modeling of permanent magnets temperature of traction motors in HEV[J].Electric Machines and Control,2012,16(10): 100-106.

[12]陈萍,唐任远,佟文明,等.高功率密度永磁同步电机永磁体涡流损耗分布规律及其影响的研究[J].电工技术学报,2015,30(6):1-9.

CHEN Ping,TANG Renyuan,TONG Wenming,et al.The research on permanent magnet eddy current loss and its influence of high power density permanent magnet synchronous motor[J].Transactions of China Electrotechnical Society,2015,30(6):1-9.

(编辑:刘琳琳)

An unevenly axial segmented technology for suppressing permanent magnet local maximum temperature rising

CHEN Ping1,2,TANG Ren-yuan1,HAN Xue-yan1,TONG Wen-ming1

(1.National Engineering Research Center for Rare Earth Permanent Magnet Machines,Shenyang University of Technology,Shenyang 110870,China;2.Civil Aviation Institute,Shenyang Aerospace University,Shenyang 110136,China)

Abstract:For the problem of highly permanent magnet(PM) local temperature rising that can cause local overheating and then demagnetization of PM easily,an unevenly axial segmented technology for suppressing PM local maximum temperature rising was presented.According to the distribution characteristic of PM eddy current loss,iteration thermal calculation method was used to calculate the distribution characteristic of PM temperature rising when PM isn't segmented,and the result was verified by on-line temperature rising measurement experiment.Based on PM eddy current loss density calculation formula and result of temperature rising calculation,flow chart of unevenly axial segmented technology for PM was given,and then it was used to suppress PM local maximum temperature rising.The result is that PM local maximum temperature reduces 12.63℃,temperature difference reduces 2.26 K,and PM temperature rising distribution is more uniform and reasonable.

Keywords:permanent magnet eddy current loss density; distribution characteristic of permanent magnet eddy current loss; iteration thermal calculation; unevenly axial segment; permanent magnet local maximum temperature rising

收稿日期:2015-06-16

基金项目:国家科技支撑计划项目(2013BAE08B00);国家自然科学基金(51307111);辽宁省教育厅科学技术研究项目(L2013049)

作者简介:陈萍(1987—),女,博士,讲师,研究方向为稀土永磁电机损耗与温升计算; 唐任远(1931—),男,中国工程院院士,教授,博士生导师,研究方向为稀土永磁电机与计算电磁学; 韩雪岩(1978—),女,博士,副教授,研究方向为特种电机及其控制; 佟文明(1984—),男,博士,副教授,研究方向为特种电机及其控制。

通信作者:唐任远

DOI:10.15938/j.emc.2016.07.001

中图分类号:TM 351

文献标志码:A

文章编号:1007-449X(2016)07-0001-07