新一代橡胶销钉挤出机理论研究最新进展

2016-07-14张俊郭少龙潘家芳毕超北京化工大学机电工程学院北京0009中国化学工业桂林工程有限公司广西桂林54004

张俊,郭少龙,潘家芳,毕超(.北京化工大学机电工程学院,北京 0009 .中国化学工业桂林工程有限公司,广西 桂林 54004)

新一代橡胶销钉挤出机理论研究最新进展

张俊1,郭少龙1,潘家芳2,毕超1

(1.北京化工大学机电工程学院,北京100029 2.中国化学工业桂林工程有限公司,广西桂林541004)

摘要:对我们的最新研究进展进行了综述,提出了非平衡螺杆的设计理念,对比了双通道机筒和单通道机筒的传热性能,给出了销钉机筒在PID温控模式下的温度变化的模拟方法,最后利用有限元方法分析了传动系统的力学性能和振动模态。本文涉及内容可为我国橡胶销钉挤出机的更新换代提供一定的基础理论支持。

关键词:销钉挤出机;机筒;螺杆

1 介绍

橡胶销钉挤出机是现代橡胶行业最重要的加工设备。销钉挤出机不仅可以降低挤出温度,提高挤出产量,而且还可以提高混炼效果,自问世以来就得到广泛的应用。我国于20世纪80年代引入销钉式冷喂料挤出机,经过多年的发展与研究已形成了较成熟的技术,但还是无法研制出综合性能达国际一流水平的设备。为更进一步提高我国销钉挤出机的总体水平,在最近的研究中,我们针对螺杆、机筒和传动系统进行了更加深入的研究。本文对我们的最新研究进展进行了综述。本文涉及内容可为我国橡胶销钉挤出机的更新换代提供一定的基础理论支持。

2 非平衡式螺杆的设计

螺杆是挤出机的核心部分,其性能直接决定了挤出胶料的质量。从功能上,螺杆可分为固体输送段、熔融段和熔体输送段。文献给出了各段能力的计算公式。

固体输送段输送能力:

熔融段熔融速率:

挤出段输送能力:

在传统的设计方法中,通常要保证固体输送段输送能力、熔融段输熔融速率以及熔体输送段输送能力相平衡。这样的设计容易受到外界因素的影响,造成螺杆各段之间的相互干扰。比如固体输送段内胶料加入量突然增加,这样会造成熔融段无法完成全部物料的塑化。同时,熔体输送段内物料会在熔体输送段入口压力增大的情况下产生输送产量波动。这样的波动是造成挤出不稳定的主要因素。所以,我们考虑了非平衡式螺杆的设计,这一设计理念是令挤出段的输送能力大于熔融段输送能力,熔融段输送能力大于加料段段输送能力。如加料量突然增加,但是熔融段的熔融能力大于加料段的输送能力,这样就不会造成塑化不充分的问题,同时,由于熔体输送段的输送能力大于固体输送段输送能力,那么由此造成的产量波动,将在熔体输送段减弱或消失,这样就保证了挤出过程的稳定性。

3 节能机筒温控过程数值模拟

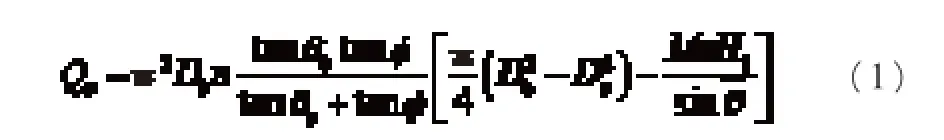

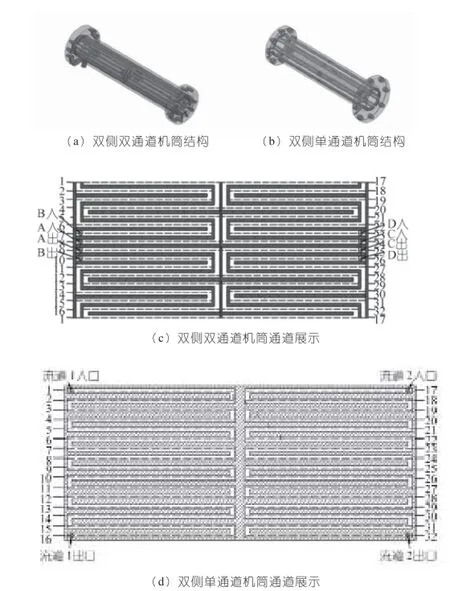

高效、精确、节能是现代橡胶挤出行业对销钉挤出机温控系统提出的要求。传统的导热介质流通通道结构,往往不能够把加料生热及时带走,并且无法灵敏且精确的进行机筒温控。为此,我们开发了双通道机筒。图1中给出了单通道机筒和双通道机筒结构的对比。此外,在传统机筒传热性能分析时,我们没有考虑机筒在温控模式下的传热性能,这样就无法获得机筒在实际工作状态下的温控状态。为此,我们对Fluent软件进行了二次开发,编写了具有PID控制功能的UDF函数,来实现机筒实际工作过程中温度的动态仿真模拟。

图1 两种机筒模型及流道展开图

3.1双通道机筒和单通道机筒的性能对比

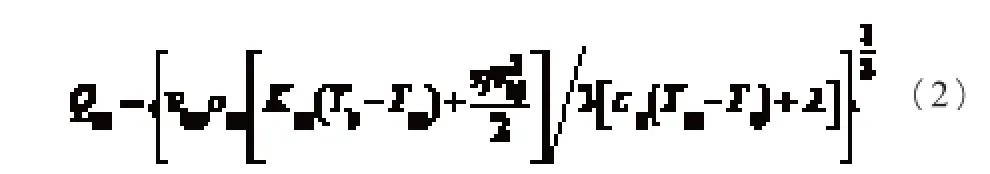

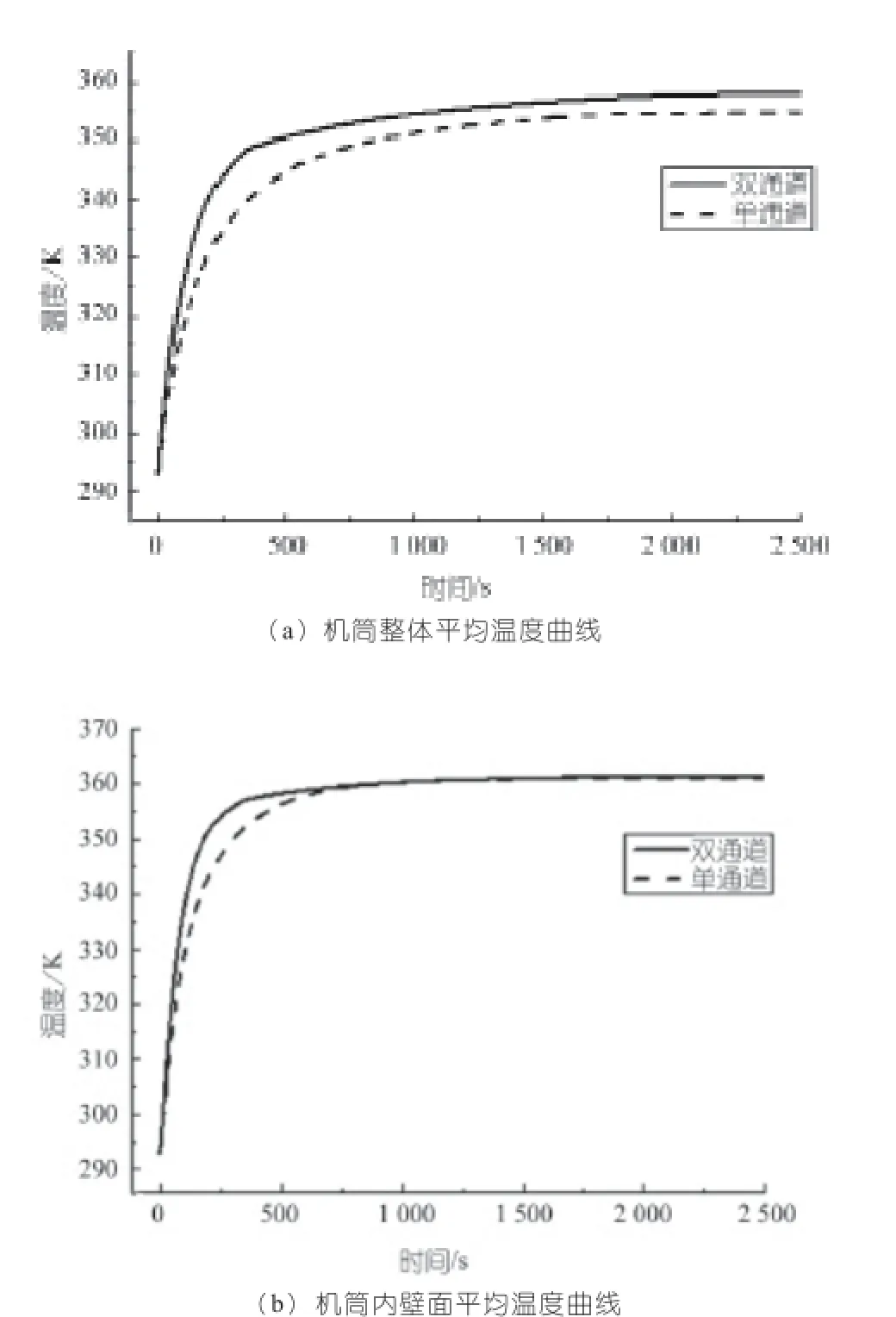

本研究中设计了双侧双通道和双侧单通道两种温控流道的机筒,两机筒的模型及流道展开图如图1所示。通过升温模拟对比这两种不同结构的机筒的传热性能,升温模拟结果如图2所示。从图中可以看出,双通道机筒升温速率更快,并且最终温度更高,具有更好的传热性能。这是由于双通道机筒具有更大的流道面积、更短的流道长度以及更大流道体积比。

图2 两机筒升温过程曲线

3.2销钉机筒在PID控制下的温控状态模拟

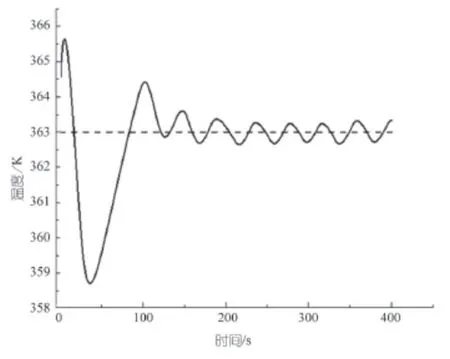

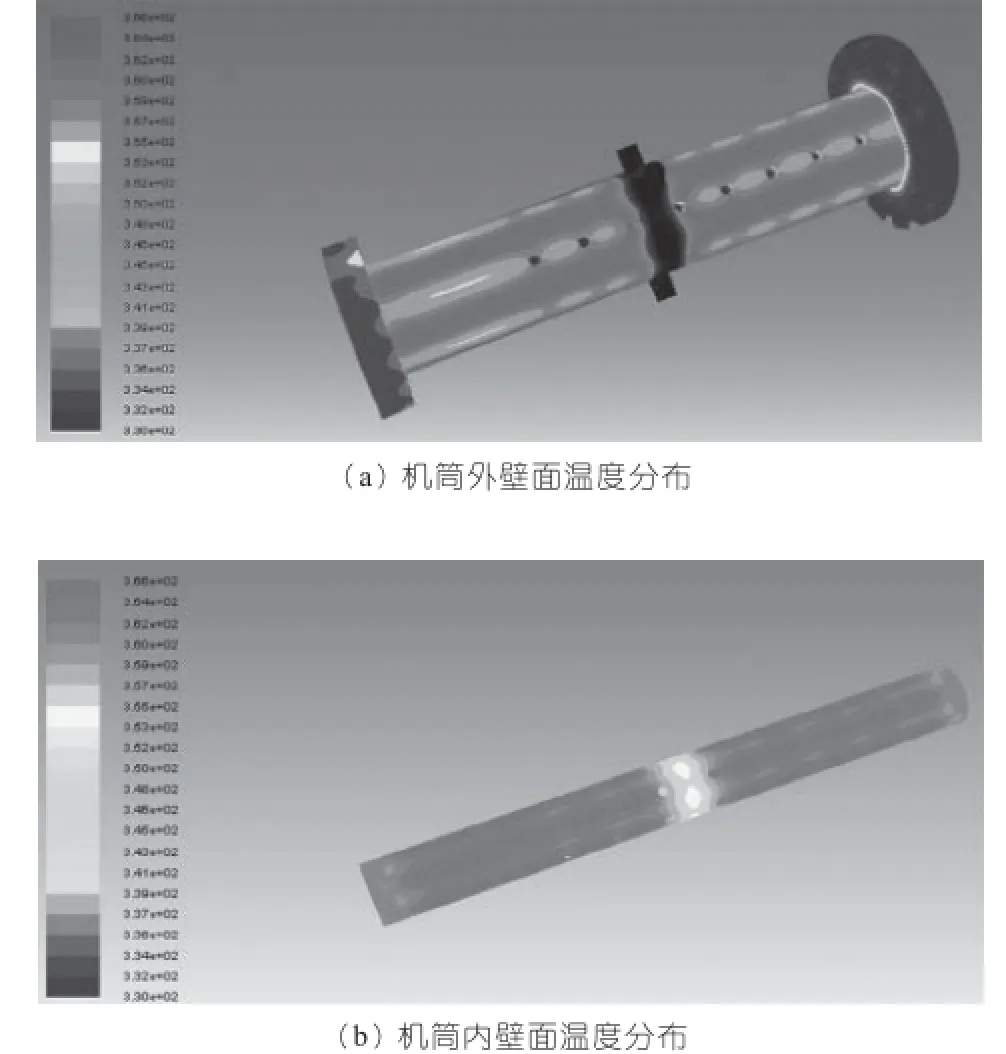

以销钉机筒为例,模拟机筒在PID控制下的温控效果。模拟中的边界条件根据实际情况确定:①设定机筒内壁面为恒定热源,同时为温度采集面;②流道中通入加热或冷却介质,简化各个流道壁面为不同恒定温度的冷却面或加热面,其加热或冷却功能由PID控制;③其余面与空气接触。图3为机筒内壁面经过PID温控的曲线图,图4为PID控制稳定后机筒的温度分布图。模拟设定温度为363 K(90℃),经过PID温控,可以使机筒内壁面较快达到设定温度并稳定在附近。在模拟过程中发现,不同结构的机筒对应不同的PID参数,因此可以使用模拟的方法来确定PID参数,省时可靠。并且还可以使用模拟的方法来对算法进行研究,所得到的结果可靠性也非常高。

图3 PID控制下机筒内壁面温度

图4 PID温控稳定后机筒温度分布图

4 低噪声传动系统的轴系强度校核及振动模态分析

为进一步提高挤出机传动系统使用寿命和降低齿轮箱的运转噪声,我们利用有限元方法不仅对齿轮轴系进行了力学性能校核,还对箱体的振动模态进行了分析。

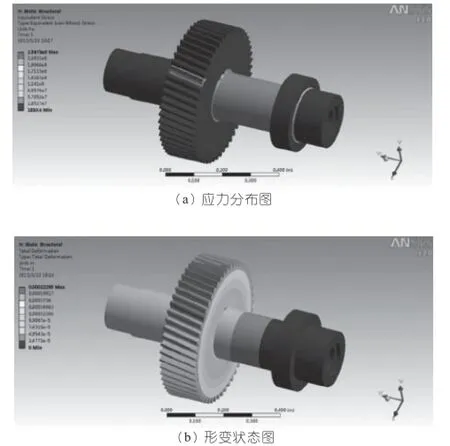

选取某螺杆直径为120 mm销钉挤出机齿轮箱轴系中各轴进行强度校核。依据实际情况施加力的边界条件:①输入端施加扭矩;②两支撑面施加支撑力;③齿轮接触面施加接触条件。经过模拟,我们发现最大的应力和最大形变都发生在输出轴上,其应力和变形结果如图5所示。从图中可知,该轴最大应力为2.567 3×108Pa,分布在接大齿轮的齿根部;该轴的最大形变为2.229 5×10-4m,分布在大齿轮的轮齿上。

图5 输出轴强度校核结果

应用Workbench的振动模态分析功能可直接进行振动模态分析。对上述齿轮箱箱体进行振动模态分析,得到其前六阶阵型图,如图6~11所示,各阶振型对应频率见表1。箱体的振动来源于齿轮轴的转动及齿轮系的啮合。输入轴的转速为1 500 r/min,25 r/s。输入轴上17个齿,输入轴每旋转一周,由于齿轮啮合而造成的振动频率为17×25=425 Hz。该 频率处于箱体第一和第二阶振动频率之间。挤出机的噪声与各个部件的振动都有关,主要的振动来自减速箱。从各阶振动频率来看,减速箱的固有振动频率较高。而对于挤出机支架来说,通常采用钢材或钢板的焊接结构,固有振动频率数值较低。电机、齿轮箱和挤压系统等部件的振动传递到支架上,很容易接近支架的固有频率,造成较大噪声。同样的振动模态分析方法,可在包括支架综合模型上进行计算,得到结果将更有指导意义。

表1 齿轮箱体各阶振动频率

图6 箱体各阶振动频率

5 总结

(1)提出了一种非平衡式螺杆设计理念,将螺杆的固体输送能力、熔融段输送能力以及挤出段输送能力依次增大,减少了各段间的输送影响,从而增加了挤出过程的稳定性。

(2)开发了双侧双通道机筒,该机筒具有更高的温控灵敏性;并提出基于PID控制的机筒运行状态下温度模拟方法,使得有限元模拟结果能够真实地描述实际工作状态。

(3)对传动系统进行力学性能和振动模态有限元分析,为综合性能优异且运行噪声低的挤出机传动系统开发提供了一种有效的计算方法。

参考文献:

[1] 复华. 螺杆设计及其理论基础[M]. 轻工业出版社, 1984.

[2] 张俊.Φ120橡胶挤出机机筒传热性能数值计算[D].北京:北京化工大学,2013:22~35.

[3] 张晓强.Φ120单螺杆橡胶挤出机传动系统轮系受力及箱体振动模态有限元计算[D].北京:北京化工大学,2013:28~54.

Latest progressof a new generation rubber pin extruder theory

(R-03)

Latest progressof a new generation rubber pin extruder theory

Zhang Jun1, Guo Shaolong1, Pan Jiafang2, BiChao1

( 1.Beijing University Of Chemical, Beijing 100029 2.China Guilin Chemical Industry Engineering Co., LTD., Guilin 541004, Guangxi)

Key words:pin extruder; machine barrel; screw

Abstract:Our latest research progress was summarized, and puts forward the design concept of non equilibrium screw, compared the dual channel barrel and the heat transfer performance of the single channel machine, given the temperature change of the simulation method in PID temperature control mode, f nally analyszed the transmission system of mechanical properties and vibration mode using the f nite element method . This paper can provide certain theory support for upgrading of rubber pin extruder in China.

中图分类号:TQ320.663

文章编号:1009-797X(2016)13-0028-04

文献标识码:B

DOI:10.13520/j.cnki.rpte.2016.13.005

作者简介:张俊(1989-),男,就读于北京化工大学机电工程学院机械工程专业,主要从事橡胶挤出装备的研究。

收稿日期:2015-10-30