一种基于多特征和支持向量机的刀具磨损状态识别技术

2016-07-09汪惠芬刘庭煜

刘 宇,汪惠芬,刘庭煜

(南京理工大学 机械工程学院,南京 210094)

一种基于多特征和支持向量机的刀具磨损状态识别技术

刘 宇,汪惠芬,刘庭煜

(南京理工大学机械工程学院,南京 210094)

摘 要:为了实现生产过程中切削条件诸多变化的刀具状态识别,对铣削加工中三向切削力信号进行时域、频域以及时-频域分析,在提取均方根值、峰值、小波包能量等特征量的基础上,通过分析提取的特征量,提出采用各方向特征比值的方法。得到的特征比值具有更加明显地对刀具状态比较敏感、但对切削用量不敏感特点。通过对特征与特征比值敏感性分析,分析表明特征与特征比值组合的特征向量最适合作为刀具状态监测的指标。通过多次选取特征比值、特征量组成的特征向量输入多分类支持向量机(SVM,Support Vector Machine)网络中对刀具状态进行训练和识别,发现特征与特征比值组成的特征向量对不同磨损状态不同切削用量下刀具识别精度更高,具有较好的效果,能够实现在小样本情况下不同磨损状态不同切削条件下的刀具状态分类。

关键词:特征;特征比值;三向切削力;支持向量机

0 引言

刀具磨损状态影响机械加工的质量、效率和成本。在传统切削加工中,加工人员通过切削声音、切削时间等来综合判断刀具状态,这种方法主观性较强,对加工人员的经验要求非常高,不可避免地存在两个问题:1)刀具尚未失效就被卸下,导致停机时间增加,生产效率降低,刀具没有充分被利用,造成资源浪费,生产成本增加;2)当刀具已经失效而不能及时更换,导致工件的加工质量得不到保证,甚至整个切削加工系统的运行也会受到影响。因此,为了从根本上解决这些问题,须要对刀具状态进行监测。刀具状态监测是实现生产自动化的一个关键技术,对于提高生产效率、降低生产成本以及保证产品质量具有十分重要的意义[1]。据统计,一个准确而可靠的刀具状态监测系统可以避免由于各种因素造成的停机时间的75%,提高10%~60%的生产率,节省10%~40%的生产成本[2]。为此,国内外研究人员对刀具状态监测技术展开大量研究,提出许多监测方法,目前主要有切削力法、声发射法、电流/功率法、振动加速度法和多传感器融合法等[3~8]。关山等采用声发射法来研究车削加工的刀具状态[3]。Wafaa Rmili等研究高速铣削加工刀具磨损状态采用振动加速度法[4]。黄华等研究刀具状态监测采集了铣削加工过程的电流和电压信号[5]。Mehdi Nouri等采用切削力法建立铣削状态实时监测系统[6]。Zhu Kunpeng等采用多传感器融合方法,采集刀具加工过程中的切削力、声发射、振动、电流和图像等五种信号[7]。N. Ghosh等采集切削力、振动、电流和声音信号来监测刀具磨损状态[8]。这些学者都通过采集与刀具密切相关的各种信号,进行信号处理和特征提取,建立刀具磨损与特征信号之间的数学模型,来实现监测目的。近些年来,许多学者采用SVM来进行故障诊断和模式识别的数学建模[9~13]。SVM是在统计学理论的VC维理论和结构最小化原理基础上建立的机器学习方法,它不存在陷入局部极值或者过拟合的可能等问题,而且向量特征旳维数不影响算法本身复杂度,不仅节约了时间、成本,还使得监测模型的建立更加简便。全睿等人采用二叉树分类器的SVM方法进行车用燃料电池系统的多故障诊断[9]。于德介等人采用SVM方法对转子故障进行诊断[10]。同时,SVM也被应用到刀具磨损状态监测模型。大连交通大学的王娇、西北工业大学的张栋梁、西班牙埃斯特雷马杜拉大学的D.R.Salgado等采用SVM对刀具磨损进行了预报建模和识别[11~13]。但是,目前的SVM应用大多集中在正常磨损和非正常磨损两类刀具的状态识别,很少应用在刀具状态的多类识别[14]。刀具状态识别主要针对某种或者几种切削条件,许多学者并没有对提取的特征在切削条件变化磨损状态变化的情况下进行分析,很难实现多种切削条件或切削条件变化情况下刀具状态的识别。

本文针对这些问题,以铣削加工过程为研究对象,通过采集切削力信号,并经过时域、频域以及时-频域分析提取特征,采用提取对刀具状态比较敏感、但对切削条件不敏感的特征的方法,在提取大量特征量的基础上,提出了各方向特征量比值法,发现特征在某个方向上的比值存在一定规律,适合用于刀具监测。通过多次特征选取组成特征向量输入多分类支持向量机网络进行刀具状态识别。实验结果表明,优化后的特征与特征比值组成的特征向量能够获得更满意的结果。

1 刀具状态监测实验

刀具磨损监测系统由研究对象(数控机床)、传感器安装与信号采集、信号处理与特征提取、模式识别等模块构成,如图1所示。

图1 刀具磨损状态监测系统组成

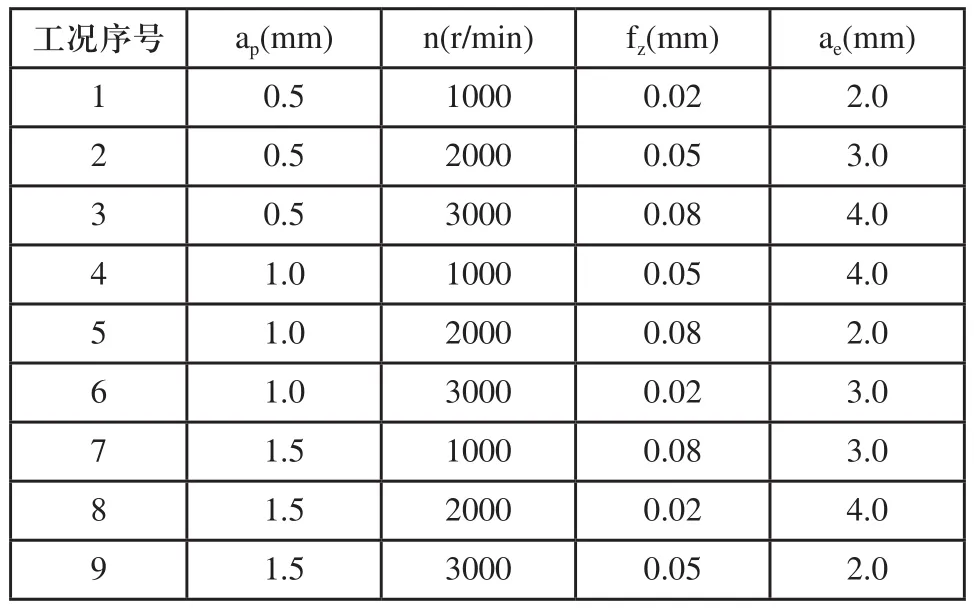

本文试验采用Φ6硬质合金YT15两刃立铣刀在配备FANUC系统的长征立式加工中心KVC1050CN(最大转速为8000r/min)进行加工2Al2铝合金试验。通过三向测力仪Kistler9119AA2对铣削加工进行切削力信号采集,电荷放大器为Kistler5080A,数据采集器为Kistler5697A,采样频率为20000Hz,得到刀具在不同磨损状态下的不同切削参数的切削力信号。由于目前对刀具磨损状态没有统一划分标准,一般根据实际加工中刀具磨损剧烈程度,分为轻度磨损(0~0.1mm)、中度磨损(0.1mm~0.3mm)和严重磨损(>0.3mm)[14]。实验目的是为了研究刀具在变切削参数下刀具磨损状态的分类问题。如果将试验所选用的4种因素(切削速度、径向切深、轴向切宽、每齿进给量)的所有参数进行全面组合,形成多种切削条件,会导致切削试验量过大,实验时间过长,因此,实验采用正交实验法,设计了1 组4因素3水平的正交试验,参数选择如表1所示。

表1 正交试验切削参数选择

实验步骤:

1)选择新刀(VB=0)安装好刀具、测力仪和试件,调整好试验系统;

2)开启数控机床,使机床空转,启动Kistler9119AA2测力仪配套的试验采集软件,采集空转时切削力信号并保存数据;

3)按照正交试验表,依次选择一组固定的切削条件,调整好切削参数并对刀,开始切削实验;

4)当刀具接近工件时,启动Kistler9119AA2测力仪配套的试验采集软件,开始数据采集,连续采集切削力信号并保存,以工件宽度50mm,作为一次走刀长度;

5)采用提高切削速度的方法来加快刀具磨损,设置数控机床的切削参数主轴转速为6000r/min,其他参数不变,每走刀10次卸下铣刀,用体现显微镜来观察刀具磨损状态,并测出刀具磨损量;

6)当刀具达到中度磨损状态,按照步骤4),采集切削力信号;

7)重复步骤5),当刀具达到严重磨损状态时,按照步骤4),采集切削力信号。

实验加工现场如图2所示,通过上述实验步骤在三种磨损状态下,按照表1的切削参数,采集了切削力信号数据。图3是工况4在VB=0.08mm情况下(采样2s),经过消噪后,得到切削力Fx时域波形图。

图2 铣削加工试验现场

图3 工况7下VB=0.08mm时三向切削力的时域波形

2 特征提取与特征优化

通过上述刀具状态监测实验,测力仪采集到的切削力信号包含着噪声信号,所以不能直接用来分析。需要进行信号处理来特征提取,得到对应不同切削条件不同磨损状态下的信号特征。

2.1特征提取

为了准确实现磨损状态的识别,对铣削力信号进行傅里叶变换来提取频域特征,三向力的功率谱频谱能量主要集中在在0~3000Hz范围内,特别是在0~1000Hz。

图4 工况7下VB=0.01时Fx的小波包重构时域波形图

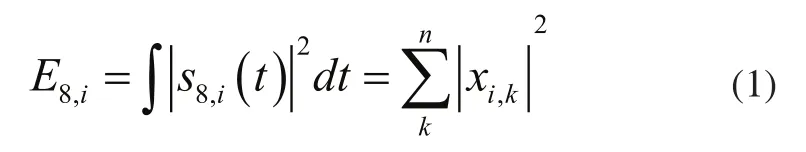

各频带信号s8,i对应的能量表示为E8,i(i=0,1,…,15),能量表达式为:

式(1)中,xi,k(k=(0,1,2,…,n))表示重构信号s8,i的离散点的幅值。工况4下铣削力Fx、Fy、Fz在刀具各磨损阶段的前16个频段能量上的分布如图3所示。

从图5中可以看出,三个磨损阶段的能量分布明显不同,因此采用能量特征表现磨损状态是可行的。通过分析9种工况下各磨损状态下的能量分布,发现最大能量特征值都分布在前4频段,因此,提取切削力各方向上小波包前4频段的能量特征(Ex8,0,Ex8,1,Ex8,2,Ex8,3)、(Ey8,0,Ey8,1,Ey8,2,Ey8,3)、(Ez8,0,Ez8,1,Ez8,2,Ez8,3)。

图5 工况4下Fx、Fy、Fz在各磨损状态下的前16频段能量分布

2.2特征比值提取

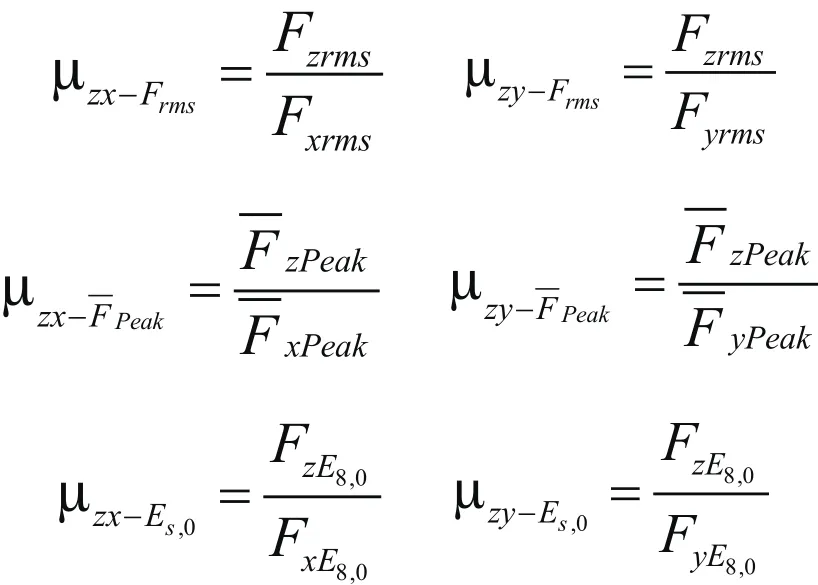

定义:比值µpq- M为切削力特征M在方向p上的特征值与在方向q上的特征值的比值,其中M为,Fxrms,Fyrms,Fzrms等特征量,p、q为铣削加工时x,y,z方向。

上面分析得到的特征表现出对刀具状态和切削条件都具有较好的敏感性。由于铣削加工各个方向切削力存在一定的比值关系,所以在提取的这些特征量的基础上,再通过将各个方向切削力的特征的比值进行分析,由特征比值定义得到切削力信号的6个特征比值:

这6种比值具有对刀具状态表现较好敏感性,但对切削条件不敏感的特点(如图6所示,图中横坐标为样本号,纵坐标为特征比值)。因此,最终选择作为这6个特征比值来进行分析。

图6 比值特征分析曲线图

2.3特征优化

本文的特征优化主要是对特征与特征比值进行敏感性分析,选择对刀具状态变化较敏感而对切削用量不敏感的特征量。通过分析发现特征与特征比值对刀具状态变化都有较好的敏感性,引入特征的相对变化率、平均相对变化率这两个概念,来定量的分析各特征对切削用量变化的敏感度,并作出如下定义:

相对变化率∆Rn表示刀具在同一刀具状态下,某一切削用量下特征相对另一切削用量特征变化率,它们的公式定义如下:

式(2)中,∆Rn为某个特征的相对变化率;FRn、FRm为某个磨损状态下不同切削用量下的特征值。

由于在实验中在不同刀具磨损状态下,分别采取9种工况下的切削力,为了保证特征量能够较好地反映各切削用量下的敏感性,求取某方向该特征下所有相对变化率的平均值,定义为平均相对变化率,以平均相对变化率作为特征量对切削用量敏感度的度量标准,公式表示为:

式(3)中:∆Rn为特征相对变化率,n为不同的特征相对变化率数目。

通过上述两个定义求得所提取特征的平均相对变化率,得到表2、表3。

表2 各切削用量下特征的平均相对变化率

表3 各切削用量下特征比值的平均相对变化率

对各特征与特征比值的平均相对变化率进行由小到大排序:

根据对刀具切削用量敏感性分析结果,选择对切削用量不敏感的前6个特征:作为刀具状态监测识别会有较好的效果。

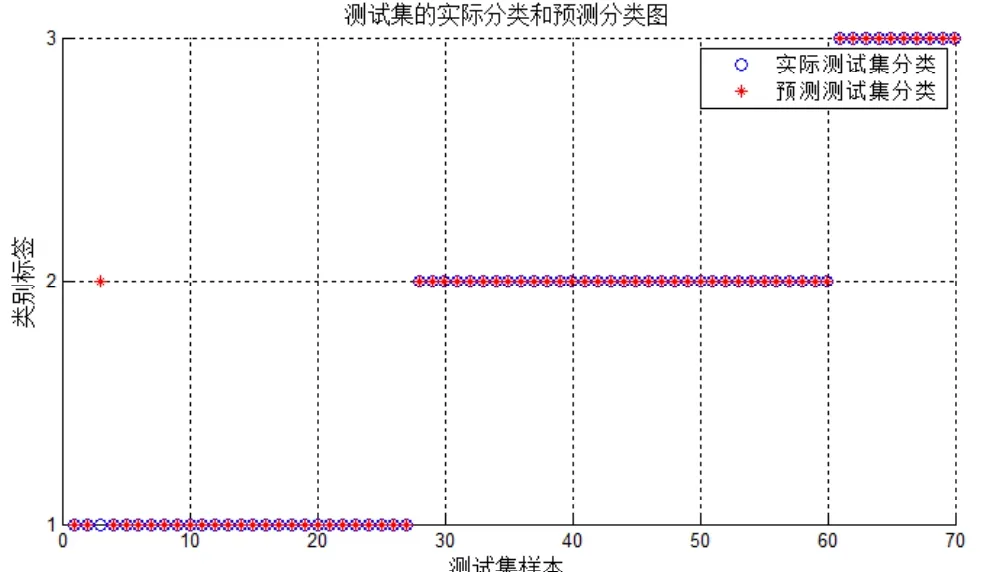

3 实验验证

多分类SVM模型的建立可以参考文献[15],支持向量机采用Radical basis function函数作为核函数,通过多次计算验证后,得出当惩罚系数c=2,核函数参数g=1时,建立的支持向量机模型识别效果最好。在对刀具模式识别中,特征的选取很重要。依据3种不同磨损状态,根据表3选取的特征,从9种工况下抽取代表不同切削参数下信号特征的162组特征向量数据样本(54组轻度磨损样本,81组中度磨损样本,27组严重磨损样本)。从54组轻度磨损样本中随机抽取27组样本作为训练样本,其余作为测试样本;81组中度磨损样本中随机抽取48组样本作为训练样本,其余作为测试样本,27组严重磨损样本中随机抽取18组样本作为训练样本,其余作测试样本。以输出值1表示轻度磨损,输出值2表示中度磨损,输出值3表示严重磨损。将这些样本输入SVM网络,通过MATLAB仿真试验识别正确率如表5所示。

从表5中可以看出采用特征量比值或比值的组合作为网络输入训练后的识别精度明显高于特征量或特征量的组合作为网络输入(除峰值外),这也证明铣削加工切削力各方向特征比值作为刀具状态监测的可行性。其中采用作为特征量的识别精度最高,识别精度达到98.5714%,识别结果如图7所示。

图7 选择,作为特征仿真结果

4 结束语

本文采用铣削力信号对刀具磨损状态进行监测,提出采用特征比值的方法作为刀具状态监测的指标。通过对铣削力信号Fx、Fy、Fz时域、频域以及小波包分析提取出信号的特征。通过对特征量敏感性进行分析,发现某些特征量的比值更适合用于刀具状态的监测。从不同切削条件下选取162组特征向量数据样本输入SVM进行模式识别。SVM训练表明,采用特征与特征比值组成特征的识别精度更高,具有较好的识别精度。但是,这种方法研究只针对立铣刀铣削加工沿y方向顺铣,因为仿真实验有时候会有一定的误差,当加工刀具或材料改变后这种模拟仿真可能正确率会下降,因此,是否适用于其他切削加工须要作进一步的研究。

表4 采用不同特征量识别正确率

参考文献:

[1] 柳洋,陈永洁,杨文恺,等.刀具磨损状态在线监测研究现状与发展[J].机床与液压.2014,42(19):174-180.

[2] 关山,史志标,刘炎.基于多特征融合的刀具状态识别方法[J].振动、测试与诊断.2014,34(3):576-584.

[3] Wafaa Rmili,Abdeljalil Ouahabi.An automatic system based on vibratory analysis for cutting tool wear monitoring[J]. Measurement.2015,77:117-123.

[4] 黄华,李爱平.基于小波神经网络的切削力刀具磨损识别[J].农业机械学报.2008,39(8):173-177.

[5] Zhu Kunpeng,Wong Yoke San, Hong Geok Soon.Wavelet analysis of sensor signals for tool condition monitoring :A review and some new results[J].International Journal of Machine Tools & Manufacture.2009,49:537-553.

[6] Mehdi Nouri, Barry K.Fussell,Beth L.Ziniti,et al.Real-time tool wear monitoring in milling using a cutting condition independent method[J].International Journal of Machine Tools&Manufacture.2015,(89):1-13.

[7] Tomas Kalvoda,Yean-Ren Hwang.A cutter tool monitoring in machining process using Hilbert-Huang transform[J].International Journal of Machine Tools & Manufacture.2010,(50):495-503.

[8] N.Ghosh,Y.B. Ravi,A.Patra, et al.Estimation of tool wear during CNC milling using neural network-based sensor fusion[J]. Mechanical Systems and Signal Processing.2007,21:466-479.

[9] 全睿,全书海,黄亮,等.基于支持向量机的车用燃料电池系统故障诊断[J].振动、测试与诊断.2012,32(1):78-83.

[10] 于德介,陈淼峰,程军圣,等.基于AR模型和持向量机的转子系统故障诊断方法[J].系统工程理论与实践.2007,5(5):152-157.

[11] 王娇,刘海燕.基于支持向量机和遗传算法的刀具故障诊断[J].组合机床与自动化加工技术.2013,1(1):74-76.

[12] 张栋梁,莫蓉,孙惠斌,等.基于混沌时序分析方法与支持向量机的刀具磨损状态识别[J].计算机集成制造系统.2015,21(8):2138-2146.

[13] D.R.Salgado,F.J.Alonso.An approach based on current and sound signals for in-process tool wear monitoring[J].Machine Tools and Manufacture.2007,47:2140-2152.

[14] 王国峰,李启铭,秦旭达,等.支持向量机在刀具磨损多状态监试中的应用[J].天津大学学报.2011,44(1):35-39.

[15] 王文剑,门昌骞.支持向量机建模及应用[D].科学出版社,2014.

An intelligent tool wear estimation technology based on multi-feature and support vector machine

LIU Yu, WANG Hui-fen, LIU Ting-yu

中图分类号:TG71;TH117

文献标识码:A

文章编号:1009-0134(2016)05-0132-07

收稿日期:2016-01-20

基金项目:基于耦合建模的数控机床进给系统优化设计方法研究(51275246)

作者简介:刘宇(1989 -),男,湖南衡阳人,硕士研究生,研究方向为数控机床刀具加工、自动化生产和数字化制造。