叉车油箱油液晃动分析研究

2016-07-09撰文杭叉集团股份有限公司徐征宇李元松西北工业大学航空学院刘军

撰文/杭叉集团股份有限公司 徐征宇 李元松西北工业大学航空学院 刘军

叉车油箱油液晃动分析研究

撰文/杭叉集团股份有限公司 徐征宇 李元松

西北工业大学航空学院 刘军

为了研究叉车在不同运动工况时油箱油液的晃动状态,本文首先对某型叉车油箱进行了几何模型的简化,建立油液初始体积并利用ICEM软件对油液进行了结构化网格划分,设置启动、刹车、颠簸和转弯四种工况下的边界条件及求解参数;计算得到油液在这四种工况下的晃动状态。最后,选取燃油运动时涡的矢量质量平均和速度的矢量质量平均来刻画油箱里燃油的涡强度。分析结果表明,涡强大的地方、时刻,速度场也较大,油箱需要进行加固密封。

一、引言

叉车是一种工业搬运车辆,是指对成件托盘货物进行装卸、堆垛和短距离运输作业的各种轮式搬运车辆,被广泛应用于港口、车站、机场、货场、工厂车间、仓库、流通中心和配送中心等。在刹车、转弯、启动以及凹凸不平的路面上颠簸行驶过程中,燃油在油箱里会因为惯性的作用出现晃动的现象,由于燃油的粘性较大,以及行驶过程中加速度的变化幅度较大,会引起整车的重心不稳,在现有的试验手段中,对油箱内传感器受到的冲击力大小很难测定。油箱在液压系统中除了储油外,还起着散热、分离油液中的气泡、沉淀杂质等作用。所以油箱设计就要考虑多个因素的影响,比如晃动带来的油箱中燃油气泡增加、燃油与油箱壁之间的摩擦引起的静电效应和热效应、燃油由于晃动而产生的噪音,燃油晃动与油箱壁之间的耦合作用引起的油箱结构疲劳等。燃油长此以往冲击油箱体,产生应力作用,不可避免地对固定箱体的支架、紧固件造成影响,数年之后极可能造成油箱体固定问题,这也是重大安全隐患。所以油箱的设计在整个叉车燃油系统设计中处于很重要的位置。

液体的晃动特性是由贮箱的几何形状、内部构件(是否有防晃板、防晃板的形状、数量及位置等)、液体充装高度和外在激励决定的。研究液体晃动问题的方法可以归纳为解析方法、试验方法和数值方法三种。解析方法适用于简单结构,小幅晃动问题,适用性有限。试验方法适用性广,但是成本高。数值算法计算速度快,耗费人力物力少,得到的信息丰富,是目前晃振研究的主要手段。目前主要的数值研究方法有:Lagrangian、Eulerian、ALE和SPH法四种。

Lagrangian法将流体简化为有一定体积的拉格朗日固体,利用接触算法模拟流体与固体之间的相互作用。物质的扭曲将导致计算网格的畸形,导致计算失败。Eulerian 法采用欧拉单元模拟流体流动。欧拉单元实际上就是一个固定的参考系,在物体的变形过程中保持不变,材料可以在欧拉单元内流动。任意拉格朗日-欧拉耦合方法又称为ALE方法,采用欧拉法描述流体,采用任意拉格朗日-欧拉耦合方法模拟流体与固体结构之间的相互作用。通过欧拉单元内部的流体对流场边界的作用力模拟流体对拉格朗日单元的作用,同时根据拉格朗日单元的变形情况修正流场边界的位置和形状。SPH方法作为一种纯拉格朗日性质的无网格粒子自适应算法,主要用于处理大变形如波浪破碎、翻卷,爆炸、跟踪运动界面或者自由表面等问题。综上,为了更好地模拟液面晃动以及油液与油箱之间的耦合作用,任意拉格朗日/欧拉耦合方法开展燃油箱液固耦合分析。该方法采用Lagrange单元模拟油箱结构、Euler单元模拟油箱内部燃油,通过Coupling来描述Lagrange结构单元与Euler流体单元之间传递的载荷。

二、计算方法

1.数模简化及网格划分

本文涉及的叉车油箱的三维数模在叉车设计部门专业的三维绘图软件中完成,然后导出成IGES格式的文件,然后导入到有限元分析软件Workbench的几何模型处理模块DesignModeler,显示叉车油箱的三维数模如图1所示。模型中共有11个体,较为复杂。首先,需要进行几何模型的清理,这里的清理主要分为以下几个方面:(1)有些体对油箱油液晃动分析的影响不大,但是其参与计算时会使计算网格复杂化,计算量大大增加,此时可以将其删除;(2)将小体积的体删除后,某些大的部件上留有小的孔洞,网格划分时会在这些小的孔洞周围产生不规则的网格,使计算模型复杂化,而这些孔洞对计算结果的影响很小,所以,几何模型修复时应该将这些小的孔洞进行填充;(3)模型上存在一些倒角,倒角的存在也会使网格复杂化,此时应该对所有的倒角进行修复,使其修复成夹角;(4)模型的一些面有碎面和不规则的地方也需要修复,这部分工作量相当大。修复后的几何模型如图2所示。

将准备好的几何模型导入ICEM里面去,划分结构化网格,共计划分361块,单元格数为:279077个。划分完后利用里面的检查和光滑工具进行光华处理。然后输出Fluent格式网格文件。划分后的网格如图3所示。

图3 计算网格示意图

2.四种工况分析

本文选取油箱油液为研究对象,分析启动、刹车、颠簸和拐弯四种具有代表性的工况条件下油液晃动状态,给邮箱的设计和密封给出参考性的意见。油箱晃动属于两相流的耦合问题,燃油和空气在外部激励下进行的晃动也是耦合问题研究的重点。本研究采用的物理模型如下:

采取N-S方程模型:

湍流模型选取k-ε:

两相流VOF模型:

其中,q和p表示两相,mpq表示从p相传递到q相的质量。αq则表示该相的体积分数。

(1)启动工况分析。

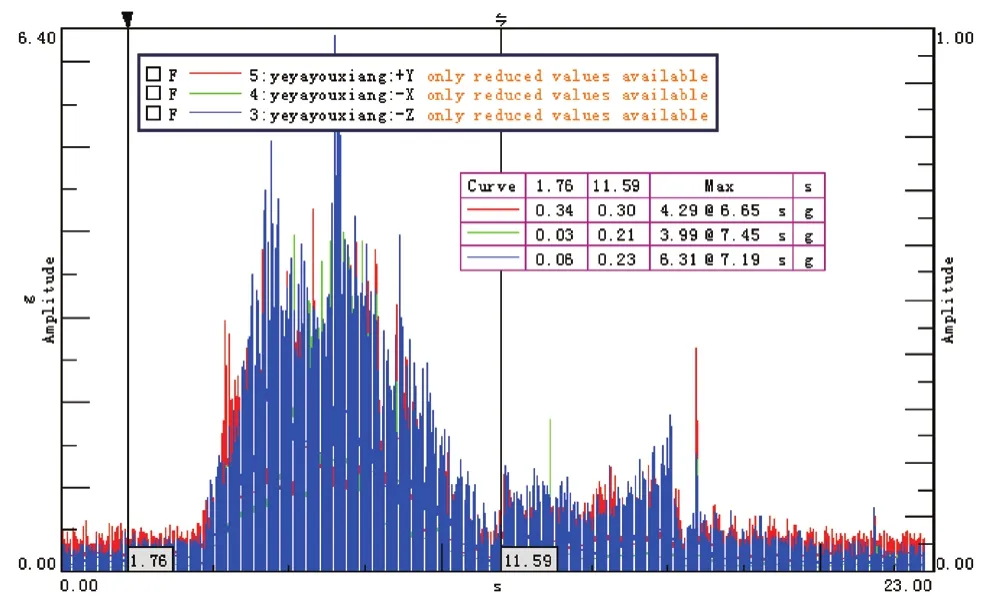

利用加速度计实测叉车运动时油箱的加速度情况,测量时,将加速度计固定于油箱不同位置,测量四种不同工况下叉车油箱的运动加速度,其中静止启动工况下的加速度随时间变化曲线如图4所示。

图4 启动工况时的加速度变化图

根据计算的需要进行简化,在加速度峰值左右各选取1.25秒,计算时间为2.5秒,将其加速度简化为线性。当时间小于0.5s时,三个方向的速度都为零,只是将加油和出油管道中充满液压油;此后开始定义运动速度,x方向为非主要运动方向,定义一个简谐的晃动,其基本公式为:

X=R*COS(W*T+A)

V=-W*R*SIN(W*T+A)

a= -W2*R*COS(W*T+A)

取加速度为3.2m/s2,周期为1s,则角频率为2*pi,计算的最大位移R为0.081m;y方向速度一直为零;z向前进方向为主要运动方向,由于在计算的时候UDF中无法定义加速度,因此按照不同的时间段分别定义一个速度,在0.5~2.5s的范围内分为十个时间段,以z向最大加速度4.3为中点各向两边取1.0s,前一秒为加速运动,后一秒为减速运动,从0开始进行速度累积。从而可以得出:

0.0< t <=0.5: u= -0.51*sin(2.0*3.1415926* (t-0.5)) w=0.0;

0.5< t <=0.7: w =3.31*(time-0.5);

0.7< t <=0.9: w =0.662+3.53*(t-0.7);

0.9< t <=1.1: w =1.368+3.75*(t-0.9);

1.1< t <=1.3: w =2.118+3.97*(t-1.1);

1.3< t <=1.5: w =2.912+4.19*(t-1.3);

1.5< t <=1.7: w =3.75+4.19*(t-1.5);

1.7< t <=1.9: w =4.588+3.97*(t-1.7);

1.9< t <=2.1: w =5.382+3.75*(t-1.9);

2.1< t <=2.3: w =6.132+3.53*(t-2.1);

2.3< t <=2.5: w =6.838+3.31*(t-2.3);

(2)刹车工况分析。

当时间小于0.5s时,z向速度为7.05m/s,其余方向的速度都为零,将加油和出油管道中充满液压油;x方向按照起动工况的状态定义一个左右晃动,加速度为3.7m/s2,此时为前进方向加速度最大时的取值;y方向速度一直为零;z向前进方向为主要运动方向,由于在计算的时候UDF中无法定义加速度,因此按照不同的时间段分别定义一个速度,在0.5~2.5s的范围内分为十个时间段,以z向最大加速度5.26为中点各向两边取1.0s,前一秒为缓慢减速运动,后一秒为急剧减速运动,迅速减速为0,整个过程7.05开始进行速度累积。计算时间为2.5秒,将其加速度简化为线性。从而可以得出:

0.0< t <=0.5 u=0

0.5< t t= -0.589*sin (2.0*3.1415926*(ti-0.5)),Velocity [2] =7.05;

0.5< t <=0.7: w =7.05-3.85*(t-0.5);

0.7< t <=0.9: w =6.28-4.15*(t-0.7);

0.9< t <=1.1: w =5.45-4.45*(t-0.9);

1.1< t <=1.3: w =4.56-4.75*(t-1.1);

1.3< t <=1.5: w =3.61-5.05*(t-1.3);

1.5< t <=1.7: w =2.6-4.68*(t-1.5)

1.7< t <=1.9: w =1.664-3.64*(t-1.7)

1.9< t <=2.1: w =0.936-2.6*(t-1.9)

2.1< t <=2.3: w =0.416-1.56*(t-2.1)

2.3< t <=2.5: w =0.104-0.52*(t-2.3)

(3)颠簸工况分析。

当时间小于0.5s时,三个方向的速度都为零,只是将加油和出油管道中充满液压油;x方向按照起动工况的状态定义一个左右晃动,加速度为3.05m/s2;y向定义一个半周期的余弦颠簸,加速度为2.8m/s2;z向给定恒定速度4.0m/s。计算时间为2.5秒,从而可以得出:

0.0< t <=0.5, t<=0.5 u=0.0

u=velocity [0] = -0.485*sin (2.0*3.1415926*(time-0.5))

Velocity [2] =0.0;

1.25<t<=1.75:w =-0.446* cos (4.0*3.1415926*(t-1.25));

其余时间:v=0.0; w=4。

(4)拐弯工况分析。

当时间小于0.5s时,三个方向的速度都为零,只是将加油和出油管道中充满液压油;时间大于0.5s时,定义数值方向Y为转向轴,角加速度为1.122,在1.4s内转向大约90度,初始时定义前进方向z向速度为6.3,按照加速度为4.5匀减速,同时x方向按照同样的加速度匀加速。计算时间为2.5秒,设置旋转轴,从而可以得出:

0.0< t <=0.5: w=0.0;

0.5< t <=0.7: w =1.0+2.25* (t-0.5);

0.7< t <=0.9: w =1.45+2.75* (t-0.7);

0.9< t <=1.1: w =2.0+3.25* (t-0.9);

1.1< t <=1.3: w =2.65+3.75* (t-1.1);

1.3< t <=1.5: w =3.4+4.25* (t-1.3);

1.5< t <=1.7: w =4.25+4.25* (t-1.5)

1.7< t <=1.9: w =5.1+3.75* (t-1.7)

1.9< t <=2.1: w =5.85+3.25*(t-1.9)

2.1< t <=2.3: w =6.5+2.75*(t-2.1)

2.3< t <=2.5: w=7.05+2.25*(t-2.3)

三、计算结果

在启动、刹车、颠簸和转弯等四种情况下,分别对油箱中燃油的晃动问题进行了数值分析研究,在启动、制动及颠簸时燃油在惯性力的作用下晃动,但是晃动的幅度不同,而转弯时同时受到切向力和径向惯性离心力的作用。制动时油箱燃油前后来回晃动,随着壁面摩擦的作用液面逐渐趋于平静。颠簸行驶时油箱内燃油开始便出现了飞溅,随后主要是上下颠簸晃动,启动时油箱里面的燃油主要表现为前后晃动,拐弯时油箱里面的燃油出现了外面液面高、内面液面低的特点。如图5所示。

图5 叉车四种不同工况下油箱油液不同时刻晃动状态

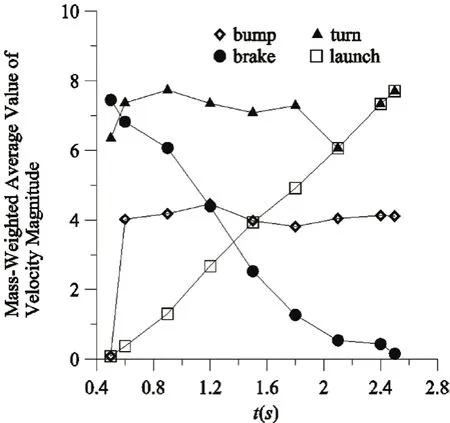

叉车在行驶过程中由于启动、刹车、颠簸和转弯等因素,引起燃油与空气相互作用,从而形成两相耦合作用,表现为燃油在油箱里晃动。选取涡的矢量质量平均和速度矢量的质量平均来刻画油箱里燃油的涡强度,如图6和图7所示,可以看到启动和刹车过程燃油的涡强度变化是相反的,制动过程燃油的涡强度由大变小,而启动过程燃油的涡强度由小变大,叉车在转弯和颠簸行驶时燃油的涡强度都在一定范围内变化。

图6 四种工况涡量平均值随时间变化

图7 四种工况速度平均值随时间变化

四、结语

本文通过数值计算揭示了在制动、颠簸、启动和转弯等四种情况下,叉车油箱里燃油和空气两相物质之间的耦合作用物理规律:(1)在四种工况中都能够引起油箱内燃油的晃动;(2)计算时采用了软件中有限体积法捕捉两相流的界面;(3)燃油涡强大的地方、时刻,速度场也较大,需要加固密封,同时相图分析表明部分工况在某些时刻会出现油液飞溅的现象,应该在这些地方注意密封等措施;(4)由于切向力和径向惯性离心力的作用,制动时油箱里面的燃油前后来回晃动,随着壁面摩擦的作用液面逐渐趋于平静。

油箱燃油晃动问题研究是一个综合性的系统分析过程,涉及到计算结构力学,计算流体力学等,从工程的运用实践来看,仿真计算在研究油液晃动问题时越来越显示出其独特的作用和功能。