客车热管理仿真与试验研究

2016-07-08陈彦夫

陈彦夫

(厦门金龙联合汽车工业有限公司,福建 厦门 361023)

测试试验

客车热管理仿真与试验研究

陈彦夫

(厦门金龙联合汽车工业有限公司,福建 厦门 361023)

摘 要:利用试验测试与KULI、CFD软件相结合,通过试验测试提供准确的仿真输入条件,对热管理系统进行仿真分析,优化匹配,并通过试验对仿真结果进行验证,建立热管理系统仿真平台。结果表明,该热管理仿真平台可以为后续的整车热管理系统性能改善提供依据,同时缩短整车开发周期,减少试验费用成本。

关键词:客车;热管理;仿真;试验

10.16638/j.cnki.1671-7988.2016.04.034

CLC NO.: U467.3Document Code: AArticle ID: 1671-7988 (2016)04-100-03

引言

车辆热管理是提高车辆经济性和动力性、保证关键部件安全运行和车辆行驶安全的重要途径[1]。目前客车企业这方面工作只是基于冷却角度,而不是热管理的角度,一般以要求发动机冷却系统不过热为目的[2],普遍存在冷却能力过剩问题。

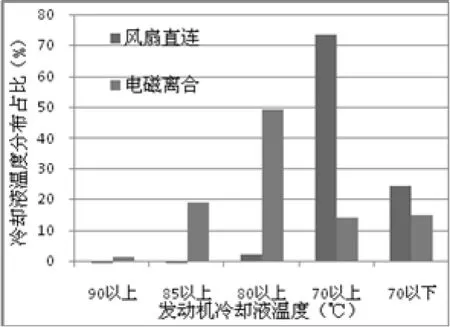

如图1所示,对全国配置电磁离合风扇和直连风扇的某款8米车型,分别抽取133辆和466辆进行比对,配直连风扇的冷却液温度基本在80℃以下,配电磁离合风扇的冷却液温度仅20%在85℃以上。而根据该车所配发动机的台架试验结果,发动机冷却液温度在90℃左右的经济性最佳。

图1 某车型冷却液温度分布情况

因此,在客车整车开发过程中,如何从系统集成和整体角度,控制和优化客车的热量传递过程,设计一个可靠而高效率的发动机冷却系统,用合理的冷却系统将发动机产生的热量散发到外界空气中,在汽车整车开发过程中变的越来越重要[3,4]。

传统方法是制作物理样机,通过试验分析各个子系统之间的相互影响,试验周期长,费用昂贵。同传统的试验相比,本文利kuli软件配合三维CFD工具(Star-CCM+),建立热管理系统仿真平台,研究车辆外流场、发动机舱内流场、温度场分布,同时车辆通过底盘测功机进行发动机热平衡试验,配合温度传感器、风速传感器、流量计、皮托管、热成像仪等设备,为仿真提供准确的输入条件,并可验证仿真结果的准确性,最后达到改善整车热管理系统性能的目标。

1、发动机热管理仿真平台建立

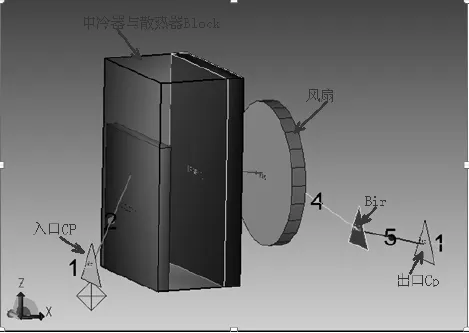

如图2所示,根据客车结构形式,设计了气流入口压力系数、中冷器、散热器、风扇、水泵、系统阻力(BIR)和气流出口压力系数等仿真模型[5],如图3所示。

图2 车辆布置图

图3 仿真模型及循环回路

其中仿真部件的外形尺寸和位置参数按车辆设计参数输入;中冷器和散热器等热交换器部件的传热特性按供应商提供数据输入;内部流动流体和外部流动流体的压力损失特性等流体模型由试验测试及CFD、kuli仿真软件综合计算获取。

1.1 散热量计算

通过车辆在底盘测功机进行热平衡试验,测得发动机在扭矩点1400rpm工况下进出水管路冷却液温差Δt为5.5℃,通过流量计测得扭矩点工况下的冷却水流量为11.71m³/h,根据热量公式:

Qw= C水×m水×Δt

式中:C水为水比热容,4.2 kJ / kg•℃;m水为水流质量kg/s;Δt进出水的温差。

计算得到扭矩点工况冷却水带走的热量值为75.13 kJ,而发动机厂家提供的散热量为85 kJ,KULI仿真采用根据试验结果计算出的散热量更为准确。

1.2 系统阻力(BIR)及进出口处CP值确定

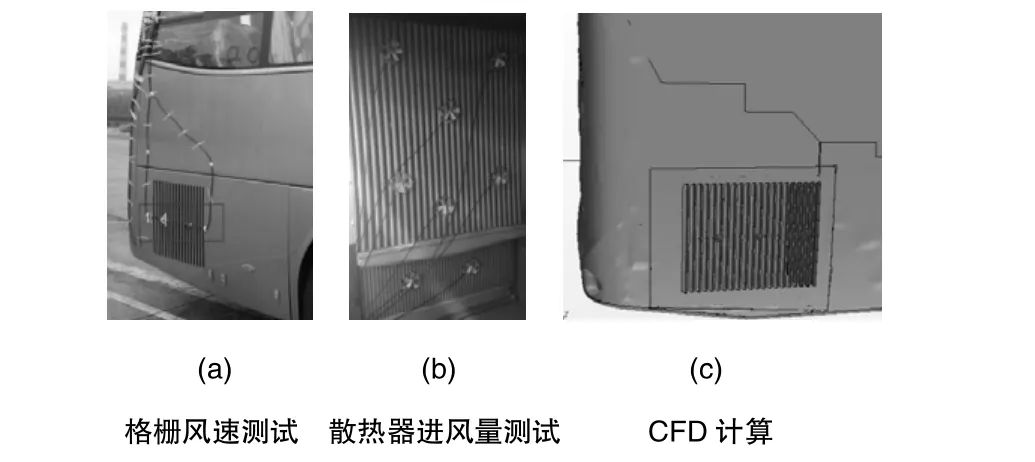

如图4所示,通过试验测得不同车速下的侧围散热器格栅处风速以及散热器表面有效进风量,与CFD流场仿真计算数值进行对比,试验结果与仿真数值误差最大为4%,验证CFD仿真计算流场有较好的精确度。

图4 试验与CFD仿真验证

车速31km/h扭矩点1400rpm工况下通过已试验验证的CFD仿真计算散热器背风面质量流量为1.732kg/s,调整系统阻力BIR值至335时, kuli绝热模拟仿真计算的空气流量为1.7315kg/s,与CFD计算近似,确定BIR值为335。这种采用系统阻力Bir正向计算的方法,有效解决了系统阻力求取的难题。

依据CFD软件获取冷却空气入口及出口的CP值,求得散热器格栅表面冷却气流入口压力系数平均CP值为-0.37,发动机底部冷却气流出口压力系数平均cp值为-0.069,如图5所示。

图5 CFD计算获取冷却空气入口及出口的CP值

图6 系统阻力(BIR)及进出口处CP值确定

2、仿真系统试验验证

根据《GB T 12542-2009 汽车热平衡能力道路试验方法》,冷却风扇直连,发动机节温器全开状态,利用底盘测功机控制使发动机工作于最大扭矩点1400rpm和最大功率点2300rpm,直至发动机热平衡。

同时,利用kuli软件进行了发动机冷却系统的仿真计算,并与试验对比分析。

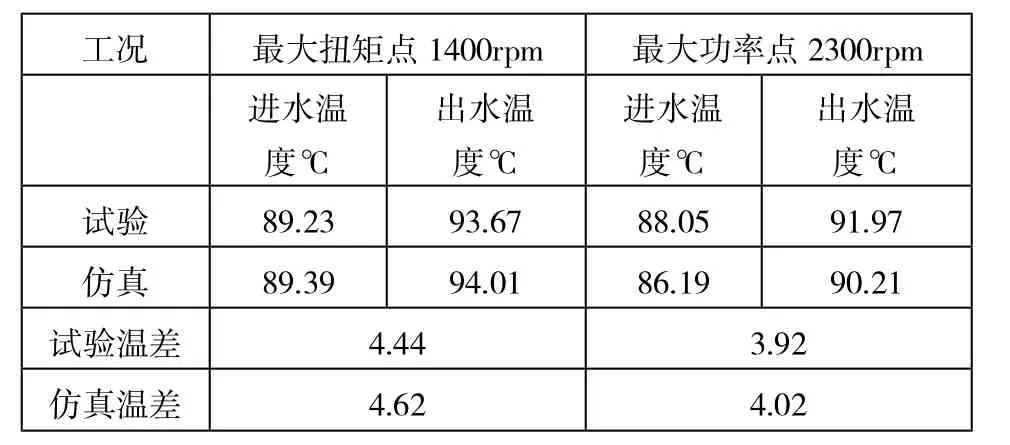

发动机热平衡试验与仿真结果对比结果如表一所示,仿真结果与试验数值吻合较好,进出水温度试验数据和仿真数据误差很小,最大误差为1.9%,最小误差为0.1%,进出水温差在4%左右。

表1 发动机热平衡试验与仿真结果对比

通过试验验证,在发动机热管理系统开发匹配过程中,该方法是可行,有效的,避免了后期改进、完善、试验验证的时间和成本浪费,对发动机热管理系统的成功开发和设计带来非常显著的作用。

3、发动机热管理系统性能改善

影响散热量的主要因素是冷却水循环量和冷却空气量,决定这两个因素的关键是水泵、风扇及散热器等。提高冷却水循环量需提高水泵转速,会使功率消耗急增,且容易形成低压。所以,一般从增加冷却空气流速入手。

冷却气流从进气格栅,经过导流罩、中冷器、散热器,最后由风扇抽吸进发动机舱。进气格栅和导流罩的优化改进、冷却模块风阻的下降、风扇进风量提高都有利于冷却空气流速的增加。

针对该车型之前配备某发动机水温过高问题,利用已建立的发动机热管理仿真平台进行改善,备选的四个方案有:散热器芯体加厚、散热器与中冷器均加厚、风扇改为风量更大的霍顿风扇、更换进气效率更高的导流罩。将四个方案分别在最大扭矩点1500rpm和最大功率点2300rpm进行发动机冷却系统仿真计算,结果如图7和图8所示。

图7 最大扭矩点工况不同方案发动机水温对比

图8 最大功率点工况不同方案发动机水温对比

在改善发动机冷却效果方面,更换冷却风扇方案效果最佳,其次是更换导流罩,最后为更换散热器,更换中冷器效果并不明显。考虑到成本控制等问题,最终选择更换导流罩方案应用于实车。

4、结论

利用试验测试与KULI、CFD软件相结合,通过试验测试提供准确的仿真输入条件,对发动机周边系统进行仿真分析,优化匹配,并通过试验对仿真结果进行验证,建立发动机热管理系统仿真平台,为后续的整车发动机热管理系统性能改善提供依据,同时缩短整车开发周期,减少试验费用成本。

参考文献

[1] 邓义斌,黄荣华,王兆文,程伟.车辆热管理系统及其研究[J].汽车工程师.2011(1):52-56,62.

[2] 田红霞.发动机热管理试验技术研究[J].内燃机与动力装置.2010. 118(4):17-19.

[3] 陈家瑞.汽车构造[M].北京:人民交通出版社,2005.

[4] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[5] Magna Powertrain Engineering Center Steyr GmbH & Co KG.KULI V9.1 Tutorial[M], 2014-2015.

中图分类号:U467.3

文献标识码:A

文章编号:1671-7988(2016)04-100-03

作者简介:陈彦夫,硕士,工程师,就职于厦门金龙联合汽车工业有限公司。主要从事:客车动力系统相关试验研究。

Research on Thermal Manage System Simulation and Test of Bus

Chen Yanfu

( Xiamen King Long United Automotive Industry Co., Ltd., Fujian Xiamen 361023 )

Abstract:Combined test and KULI,CFD software, through tests provide accurate input conditions of simulation, the simulation analysis is carried out on the thermal manage system, matching optimization, and through the test, the simulation results are verified, the thermal manage system simulation platform is established. It is proved by the results that it can provide the basis for the thermal manage system performance improvement, while reducing the vehicle development cycle, reduce test costs.

Keywords:bus; thermal manage system; simulation; test