浅谈液力齿轮齿条式转向器系统在轻型汽车上开发与应用

2016-07-08杨情操梁飞吕传志

杨情操,梁飞,吕传志

(南京依维柯汽车有限公司,江苏 南京 210028)

浅谈液力齿轮齿条式转向器系统在轻型汽车上开发与应用

杨情操,梁飞,吕传志

(南京依维柯汽车有限公司,江苏 南京 210028)

摘 要:某轻型汽车匹配液力齿轮齿条式转向器系统开发中,对系统要求、设计步骤、评价指标及常见设计问题等进行探讨,并对应用中容易出现的问题提出解决方式,为今后同类型产品开发提供建议和参考。

关键词:液力齿轮齿条式转向器;性能目标;问题;解决方式

10.16638/j.cnki.1671-7988.2016.04.021

CLC NO.: U463.4Document Code: AArticle ID: 1671-7988(2016)04-60-04

引言

液力齿轮齿条式转向器系统已广泛应用于乘用车,但在总质量4.5吨~7吨之间的轻型汽车车型上应用较少,这种吨位轻型汽车一般采用循环球式转向器系统。

某轻型汽车前轴载荷最大达2.2吨,总质量最大达7吨,对乘坐舒适性及操纵轻便性要求较高,配置双摆臂独立悬架系统,前轮转向后轮驱动,需匹配开发液力齿轮齿条式转向器系统。由于该吨位车型匹配液力齿轮齿条式转向器系统国内外运用较少,相关文献也较少。本文结合某轻型汽车开发,对液力齿轮齿条式转向系统的要求、设计步骤、评价指标等进行探讨,并对应用中容易出现的问题提出解决方式。

1、转向系统的要求

转向系统是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系,动力转向系统能减轻驾驶员的手力。

1.1 转向系提出要求

(1)汽车转弯行驶时,全部车轮应绕瞬时转向中心旋转,任何车轮不应有侧滑。不满足这项要求会加速轮胎磨损,并降低汽车的行驶稳定性。

(2)汽车转向行驶后,在驾驶员松开转向盘的条件下,转向轮能自动返回到直线行驶位置,并稳定行驶。

(3)汽车在任何行驶状态下,转向轮不得产生自振,转向盘没有摆动。

(4)保证汽车有较高的机动性,具有迅速和小转弯行驶能力。

(5)操纵轻便。

(6)转向轮碰撞到障碍物以后,传给转向盘的反冲力要尽可能小。

(7)转向器和转向传动机构的球头处,有消除因磨损而产生间隙的调整机构。

(8)进行运动校核,保证转向盘与转向轮转动方向一致。

1.2 液力齿轮齿条式转向器要求

(1)运动学上应保持转向轮转角和驾驶员转动转向盘的转角之间保持一定的比例关系。

(2)随着转向轮阻力的增大(或减小),作用在转向盘上的手力必须增大(或减小),称之为“路感”。

(3)当作用在转向盘上切向力大于10N时,动力转向器就应开始工作。

(4)转向后,转向盘应自动回正,并使汽车保持在稳定的直线行驶状态。

(5)工作灵敏,即转向盘转动后,系统内压力能很快增长到最大值。

(6)动力转向失灵时,仍能用机械系统操纵车轮转向。(7)密封性能好,内泄漏少。

1.3 转向系统性能目标

转向系中设置有转向减振器时,能够防止转向轮产生自振,同时又能使传到转向盘上的反冲力明显降低。为了使汽车具有良好的机动性能,必须使转向轮有尽可能大的转角,并要达到按前外轮车轮轨迹计算,其最小转弯半径能达到汽车轴距的2~2.5倍。通常用转向时驾驶员作用在转向盘上的转向力矩大小和转向盘转动圈数多少两项指标来评价操纵轻便性。转向盘上切向力不超过25N,转向盘圈数不大于4圈。

测试方式为在汽车从直线行驶状态,以10km/h速度在柏油或水泥的水平路段上转入沿半径为12m的圆周行驶,且路面干燥,进行测试。

2、转向系统的产品设计

2.1 设计步骤

(1)车型整体设计,通过人机工程学,确定转向盘中心位置;

(2)整车设计需要,确定转向系统布置方案;

(3)确定转向器基本外形尺寸及转向器性能参数;

(4)确定转向系统各部件位置,需要配合其他零部件共同完成;

(5)具体零部件设计。

2.2 设计参数的选择及部分系统设计

2.2.1 动力转向机构布置方案分析

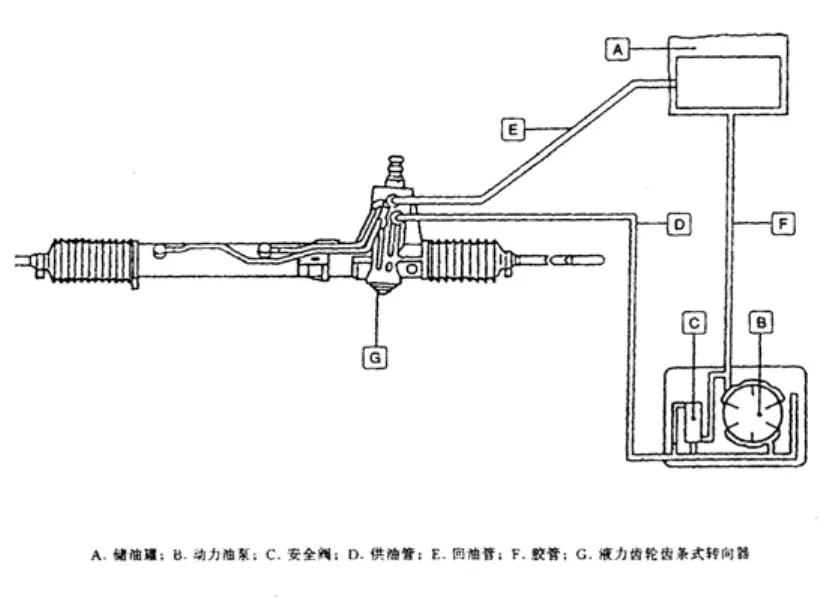

液力齿轮齿条式转向器(G)是在机械式转向器的基础上加转向控制阀和转向动力缸组成。如图1所示,其基本工作原理为:转向动力油经胶管(F)进入动力油泵(B),经油泵由供油管(D)进入转向控制阀,当转向盘转动时,控制阀改变高压油的流向,使高压管进入相应的转向动力缸,从而推动齿条的左右移动。而相对不起作用的动力缸内的动力油经控制阀,由回油管(E)送回储油罐(A)。为防止油压过高,油泵中装有安全阀(C)。

图1 液力齿轮齿条式转向器工作简图

动力转向机构布置方案主要从以下方面进行考虑:

a)转向器主要零件是否能承受由动力缸建立起来的载荷;

b)转向器维修接近性要好,以方便维修。液力齿轮齿条式转向器不同于循环球式转向器,转向器齿条当作转向横拉杆使用,布置空间比较紧凑,还要注意管路联接头的维修接近性;

c)管路的长短要适当,转向器本体固定在车架上,液力泵一般装配在整车动力总成上,在转向器与转向泵之间由油管连接供油。油管过短,动力总成的抖动容易造成油管接头松动漏油,油管过长,容易与其他零件干涉摩擦,也容易憋死;

d)转向轮在侧向力作用下是否容易引起转向轮摆振。

2.3 动力转向器的评价指标

2.3.1 动力转向器的作用效能

用效能指标s=Fh/Fh′来评价动力转向器的作用效能。式中,Fh和Fh′为没有动力转向器和有动力转向器时,转动转向轮所必须作用在转向盘上的力。现有动力转向器的效能指标 s=1~15。

2.3.2 路感

驾驶员转动转向盘,除要克服转向器的摩擦力和回位弹簧阻力外,还要克服反映路感的液压阻力。液压阻力等于反作用阀面积与工作液压压强的乘积。在最大工作压力时,换算到转向盘上切向力不超过25N。

2.3.3 转向灵敏度

转向灵敏度用接通动力转向时,作用到转向盘的切向力和转角来评价,要求此力在5~10N,转角在5°~10°范围。

2.3.4 动力转向器的静特性

动力转向器的静特性是指输入转矩与输出转矩之间的变化关系曲线,是用来评价动力转向器的主要特性指标。

因输出转矩等于油压压力乘以动力缸工作面积和作用力臂,对于已确定的结构,后两项是常量,所以可以用输入转矩M。与输出油压户之间的变化关系曲线来表示动力转向的静特性,如图2所示。

常将静特性曲线划分为四个区段。在输入转矩不大的时候,相当于图中A段,是直线行驶位置附近小角度转向区,曲线呈低平形状,油压变化不大;汽车原地转向或调头时,输入转矩进入最大区段(图中C段),要求助力转向效果应当最大,故油压曲线呈陡而直状上升;B区段属常用快速转向行驶区段,要求助力作用要明显,油压曲线的斜率变化应较大,曲线由较为平缓变陡。

图2 手力特性曲线

除此之外,上述三个区段之间的油压曲线过渡要求平滑,D区段曲线就表明是一个较宽的平滑过渡区间。

要求动力转向器向右转和向左转的静特性曲线应对称。对称性可以评价转阀的加工和装配质量。要求对称性大于90%,反映到整车上,原地转向时转向盘切向力左右相差不能大于4N。

3、转向系统开发应用中容易出现的问题及解决方式

3.1 开发中出现的问题

3.1.1 干涉问题

在进行零部件设计时,应考虑各部件的相互运动关系,在转向系统设计中应注意干涉地方有如下:

2)转向传动系统万向节形状,如设计不当,会造成万向节与踏板支架运动干涉,应保证万向节最大旋转点与踏板支架15mm以上间隙;

3)防尘罩总成,如设计不当,会造成转向传动轴与防尘罩底座干涉,造成转向沉重,转向不回正等,最小间隙根据车身位移、转向传动轴摆动角度、装配公差确定,在极限状态下保证5mm以上间隙;

4)转向器上高压油管位置,如设计不当,会造成发动机抖动时与转向器上高压油管接头干涉,根据发动机跳动量确定最小间隙,极限状态下保证15 mm以上间隙;

5)转向器上进出油管接头位置,如设计不当,会造成管接头装配干涉,最小间隙依据管接头装配形式及扳手空间决定;

6)转向油管与其他零件运动干涉,如设计不当,发动机抖动时,会造成转向油管与车身底盘其他零件干涉,也会造成转向油管相互干涉,在极限状态下保证5mm以上间隙,如干涉无法避免,可采用管夹方式固定,扎带固定方式不可靠,易造成油管与扎带摩擦损坏。

3.1.2 强度问题

在进行零部件设计时,转向系统各部件基本均为安全件,应考虑各部件强度,主要有如下方面:

1)转向盘强度,转向盘主要考虑骨架焊接强度、覆盖层覆着强度;

2)转向轴强度,转向轴应按标准承受相应的静扭、疲劳性能;

(4)按照国家标准《鲜柑橘》,在石门县采集的252件柑橘样品大部分属于优等果,优等果比率达91%。重金属超标率较低,仅少量样品汞、砷超标。

3)转向管柱支架,如转向管柱不带轴承,支架强度可以偏小,如带轴承,需加大转向管柱支架强度,可从材料厚度结构等方面改进;

4)转向轴支撑带防尘罩总成,焊接件强度,转向传动轴在转动过程中,要承受较大弯曲力矩,对焊接件强度要求较高,都灵V铸铝件出现过质量问题;

5)转向传动轴花键部分,车身在抖动过程中,花键啮合部分减少,在对转向传动轴进行静扭、疲劳等试验时,应以最小啮合尺寸做试验。

3.1.3 转向性能要求

1)转向轻便性,需要对转向器产品的力特性曲线进行控制,实测值需控制在曲线公差范围内。一般4MP时对应输入力矩为4.9~6.1Nm,反映到整车上,原地转向时转向盘上切向力小于16N;

2)转向平顺性,避免出现转向时手力忽轻忽重的问题,与转向传动系统万向节布置角度有关,涉及相位角,需在设计之初确定;

3)转向回正性,与转向梯形、前轮定位参数、轮胎气压、转向器等有关,对于齿轮齿条式转向器,影响转向回正有齿条两端油封唇口层数、齿条与小齿轮啮合间隙、转向阀设计等,在转向回正出现故障后,可从上述部分进行分析;

4)转向自由间隙过大,与转向器内齿条与小齿轮啮合间隙、转向传动轴花键啮合间隙等存在关系,国标转向系统自由间隙较大,该轻型汽车产品自由间隙控制在2°以内。

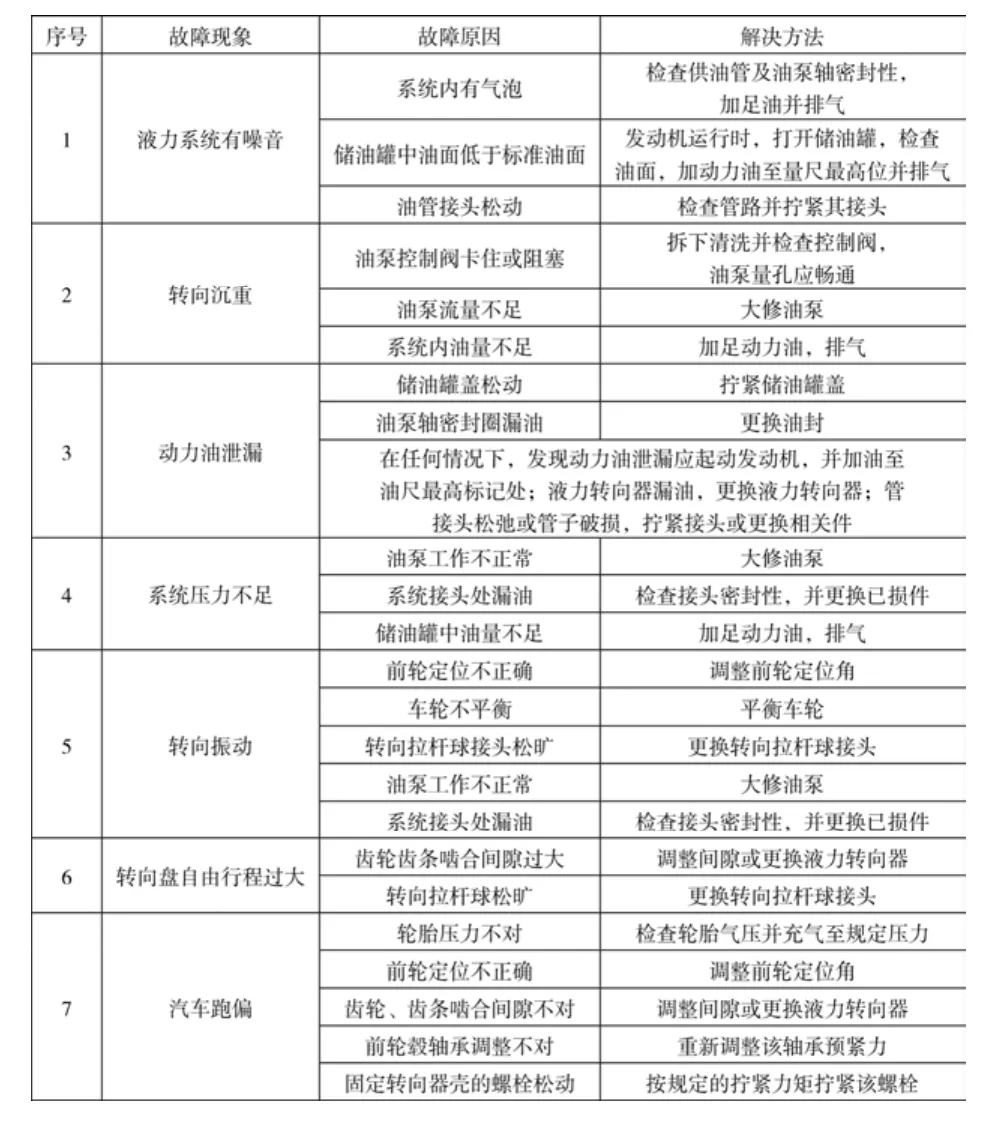

3.2 应用中出现的故障及解决方法

表1 液力齿轮齿条式转向器及系统故障诊断

4、结论

通过对齿轮齿条式液力转向系统在轻型汽车上设计及应用,对转向系统的原理进行了阐述,对设计开发中容易出现的问题进行了探讨,对应用中出现的故障进行描述。为后续同类车型开发提供了思路,减少后续开发中出现类似问题。

开发中按开发流程进行设计验证及实车验证,降低使用问题有很大帮助。

参考文献

[1] 汽车工程手册编辑委员会,汽车工程手册(设计篇),人民交通出版社,2001.

[2] 王望予,汽车设计(第3版),机械工业出版社,2002.

[3] 国家机械工业局,QC/T 530-2000,汽车动力转向器总成技术条件,2001.

[4] 国家机械工业局,QC/T 529-2000,汽车动力转向器总成台架试验方法,2000.

[5] 周名,余卓平,赵治国,动力转向技术的发展[J],汽车研究与开发, 2004.

中图分类号:U463.4

文献标识码:A

文章编号:1671-7988(2016)04-60-04

作者简介:杨情操,就职于南京依维柯汽车有限公司。从事整车性能开发工作。

Development and application of hydraulic gear rack and pinion steering system in light vehicle

Yang Qingcao, Liang Fei, Lv Chuanzhi

(Nanjing iveco automobile Co., Ltd, Jiangsu Nanjin 210028)

Abstracts: A light vehicle matching hydraulic rack and pinion steering system development, the system requirements, design steps, evaluation index and common design problems are discussed, and the problems easily occurred in the application of the proposed solution, provide suggestions and reference for the future development of the products of the same type.

Keywords:hydraulic rack and pinion steering gear; performance target; problem; solution