带腐蚀缺陷采油管线剩余强度和剩余寿命的评价

2016-07-07范晓勇

范晓勇,高 勇, 胡 军

(1. 榆林学院化学与化工学院,陕西 榆林 719000; 2. 西北大学化工学院,陕西 西安 710069)

带腐蚀缺陷采油管线剩余强度和剩余寿命的评价

范晓勇1,高 勇1, 胡 军2

(1. 榆林学院化学与化工学院,陕西 榆林 719000; 2. 西北大学化工学院,陕西 西安 710069)

摘 要:为了评价某采油厂采油管道实际工况,基于ANSYS 有限元法对管道腐蚀缺陷进行模拟,研究了不同缺陷类型下,缺陷长度、宽度、深度因素对管道失效的影响,分析了不同腐蚀类型缺陷对管道最大工作压力的影响。利用检测数据,对管道最大腐蚀速率进行了计算,并对管道剩余寿命进行了预测。结果表明:缺陷长度和深度是管道失效的直接影响因素,等效应力和工作压力成正比关系,管线的剩余寿命为10.2 a。此结果对管道的安全运行及维护具有重要的参考价值。

关 键 词:ANSYS;腐蚀缺陷;等效应力;剩余强度;剩余寿命

随着油田的不断建设和开发,目前我国大部分石油管线已服役多年,管道事故频发,给社会和环境带来沉痛的代价[1]。在某采油厂采油管线累计长度已达到1 000多公里,分布在不同的地貌环境中,一些管线已运行已超过10 a以上,管道运行安全性备受关注。腐蚀缺陷破裂是导致管道失效的主要因素,其中外腐蚀一直是管道长期损伤的主要方式[2],管道外腐蚀严重,导致管道壁厚减薄,降低了管道的承载能力,一旦管内应力超过屈服强度,就可能造成破裂,严重威胁其安全运行。大量的国内外研究资料表明[3-5],现有的对腐蚀管道的剩余强度评价及寿命预测技术还不完善,而且一些标准和规范都有一定的适用范围。为了给管道维护、检测、更换周期的确定提供科学依据,确保采油管线安全运行,对其进行全面检测,采用ANSYS有限元分析软件对不同外腐蚀缺陷类型进行了分析,以管道实测数据为依据,对剩余强度进行评估和剩余寿命进行预测,旨在对采油管线进行综合评价,以便制定切实可行的运行措施。

1 采油管线性能参数

从现场选定一些管段来看,当时为防止管线外腐蚀,管线外部有普通级石油沥青玻璃布防腐层,而由于施工质量、老化和外力破坏等因素[6]而致防腐绝缘层出现鼓泡、老化、脱落现象,损伤部位有明显的锈蚀。清除腐蚀产物后,以目测或者放大镜检测管线表面的宏观形貌,部分管线有明显的坑蚀。该采油厂采油管线材质为20号钢,壁厚4 mm,外径60 mm,弹性模量206 GPa,泊松比0.3,屈服强度245 MPa,运行压力3 MPa,常温下许用应力为130 MPa。

2 有限元模型建立

在实际工程当中,因为腐蚀处和其附近的区域容易首先发生破坏,这是因为缺陷附近的应力比较大,所以在进行模拟的时候通常都是取有缺陷的管段。局部腐蚀在管道腐蚀中占绝大部分,依据GB/T19624-2004[7]腐蚀形貌可规则化为平底方形、椭圆形。如图1、2所示,平底方形缺陷模型由一个矩形块与管体相交后得到;椭圆形缺陷模型由一椭圆面经过垂直拉伸与管体相交得到。由现有的经验可知,在有限元分析中,简化的缺陷模型是规则的,带缺陷管道是轴对称的,只需取管道模型的1/4进行分析,根据圣维南原理[8],为了消除边界效应,应使管道分析长度达到管道直径的3~5倍以上,故取500 mm。

图1 平底方形缺陷模型Fig.1 Flat-bottom rectangular defect

图2 椭圆形缺陷模型Fig.2 Ellipse defect

由于缺陷处会出现应力集中现象,分析的重点应该在缺陷及周边处,本文选择三维八节点六面体SOLID45单元模型进行网格划分,并在腐蚀区域加大网格划分密度,提高有限元分析的准确性。边界条件选择时,管道一端进行轴向位移约束,纵向对称两界面施加对称约束,管道另一端界面施加载荷约束。实际管道所受的载荷主要为内压和弯矩,其它载荷对管道影响很小,可以忽略,在分析中只考虑3 MPa内压作用。

基于所使用的管道材料为弹塑性材料,介于更加安全考虑,规定其失效形式为弹性失效,即认为腐蚀缺陷区的等效应力达到屈服极限后认为管道失效。基于这种弹性失效准则,在三维主应力空间上,VonMises表达式[9]为:

式中:1σ、σ2、σ3为三方向的主应力,MPa;σvmes为等效应力,MPa;[]σ为材料的许用应力。

3 管道有限元分析

通过对大量现场采油管道进行检测,除部分管道防护层鼓泡、脱落比较严重,腐蚀局部发生外,大部分管道受腐蚀影响不大,为了为采油厂建立管道的技术分析资料,基于管道实测腐蚀的形态及现有分析资料,结合常见局部腐蚀力学模型,对假设为平底方形腐蚀、椭圆形腐蚀的长、宽、深三要素进行分析,评价其对失效的影响。

3.1 平底方形模型

缺陷长度对等效应力的影响关系曲线如图3所示,缺陷长度从20 mm到120 mm之间时,等效应力和缺陷长度基本呈一致变化趋势。当缺陷长度超过120 mm时,等效应力随着缺陷长度的增大基本没有变化,可以认为长度对等效应力影响的临界值为120 mm。缺陷长度对管道失效有影响。

图3 等效应力和缺陷长度关系Fig.3 The curves of relationship between equivalent stress and defects length

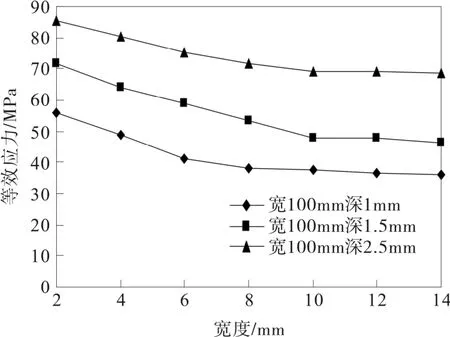

图4为缺陷宽度与等效应力的关系曲线,缺陷宽度从2 mm增加到10 mm,等效应力逐渐降低,三种不同缺陷尺寸的等效应力分别减小了18.54、29.78和16.44 MPa;当缺陷宽度从10 mm增加到14 mm时,等效应力基本不变,可以将10 mm作为宽度对等效应力影响的临界值,在临界值内,等效应力与缺陷宽度成反比变化的关系;超过临界值,等效应力基本恒定。

图4 等效应力和缺陷宽度的关系Fig.4 The curves of relationship between equivalent stress and defects width

缺陷深度对等效应力的影响如图5所示,等效应力和缺陷深度基本成正比关系,缺陷深度从1 mm增加到3 mm,三种不同缺陷尺寸的等效应力分别增加了84.59、103.16和104.28 MPa;当缺陷长度为150 mm、宽度为20 mm、深度为3 mm时,等效应力为129.92 MPa,几乎已经达到材料的许用应力,可以认为该尺寸缺陷下3 mm为管道失效临界值,超过3 mm,管道失效。因此,缺陷深度是影响失效的一个很关键因素。

图5 等效应力和缺陷深度的关系Fig.5 The curves of relationship between equivalent stress and defects depth

3.2 椭圆形模型

缺陷长度对等效应力的影响如图6所示,轴向长度从2 mm增加到10 mm,等效应力呈直线增长趋势,分别增加了17.91、25.54和35.33 MPa,随着轴向长度的增加,等效应力也会增大,缺陷轴向长度是影响失效的重要因素。

图6 等效应力和轴向长度关系Fig.6 The curves of relationship between equivalent stress and axial length

图7给出了椭圆短轴长度和等效应力的关系,短轴长度从1 mm增加到5 mm,等效应力稍微有所增大,分别增加了9.24,1.94和4.37 MPa,随后基本呈现直线递减状态,经分析,等效应力增大是随着短轴长增加,缺陷宽度增大,缺陷整体形状增大引起,而后续随着缺陷宽度增加缺陷形状呈现圆滑,尖角处应力有所缓和缘故。总之,短轴长度是影响管道失效的一个重要因素。

图7 等效应力和短轴长的关系Fig.7 The curves of relationship between equivalent stress and radial length

缺陷深度与等效应力的关系如图8所示,等效应力和缺陷深度成正比关系,深度从1 mm增加到3 mm,等效应力分别增加了58.99和79.3 MPa。且当缺陷长轴长为25 mm,短轴长为20 mm,缺陷深度为3 mm时,等效应力为131.59 MPa,已经超过许用应力,因此可认为该状态下,管道失效的临界值接近于3 mm。缺陷深度是管道失效的重要因素。

图8 等效应力和缺陷深度的关系Fig.8 The curves of relationship between equivalent stress and depth

4 工作压力对管道失效的影响

为了分析工作压力对含缺陷管道的影响,在以上缺陷类型中,分析几个特殊尺寸缺陷的等效应力随工作压力的变化关系如图9所示,在同样的长、宽、深尺寸缺陷下及内压下,椭圆形缺陷的等效应力高于平底方形缺陷,且都随着工作压力的增大而增大,对于A、B、C、D形4种缺陷管道的最大允许工作压力分别为7.2、5.4、6.8和4.7 MPa。工作压力是管道失效的一个重要因素,保证管道在最大安全压力下运行是防止管道失效的前提。等效应力越大,剩余强度越小,管道越容易失效[10]。

图9 工作压力与等效应力的关系Fig.9 The curves of relationship between equivalent stress and working pressure

其中 A形:平底方形 长100 mm宽20 mm深2.5 mm

B形:平底方形长100 mm宽20 mm深 3mm

C形:椭圆形长轴长100 mm短轴长20 mm深2.5 mm

D形:椭圆形长轴长100 mm短轴长20 mm深3 mm

5 基于有限元的剩余寿命预测

对运行10 a的采油管线有腐蚀部位壁厚进行检测,检测结果为(3.26、3.24、2.74、 2.62、2.14、2.92、3.12、3.04、2.74、3.18、3.14、3.08、2.76、2.42、2.89、2.82、2.16、2.55、2.68、2.54、2.64、2.44、2.26、2.62、2.18、2.22),取壁厚最大值的三个数据求平均值作为壁厚最大值Tmax,取壁厚最小值的三个数据求平均值作为壁厚的最小值Tmin,工作时间为t,由公式[11]计算最大腐蚀速率,经计算得到管道的最大腐蚀速率为0.107 mm/a。

6 结 论

通过Ansys 有限元法对含有不同腐蚀缺陷的采油管线剩余强度和剩余寿命进行评价发现对于平底方形缺陷,等效应力与缺陷长度和深度成正比关系,且缺陷长度和宽度有临界值,分别为120 mm和10 mm,超过临界值,等效应力基本不变;对于椭圆形缺陷,缺陷长度和深度与等效应力成正比关系;无论何种缺陷类型,宽度与等效应力均成反比关系,深度是管道失效的关键因素。工作压力是管道失效的一个重要因素,工作压力越大,等效应力越大,剩余强度越小,管道越容易失效。在相同的长、宽、深缺陷尺寸及内压下,椭圆形缺陷的等效应力明显高于平底方形缺陷,表明椭圆形缺陷对管道的承载能力影响较大。结合工程实际,通过基于有限元的剩余寿命预测计算,其剩余寿命为10.2 a。

参考文献:

[1]李敏,方江敏,王伟.ANSYS法对含腐蚀含缺陷管道的剩余强度评价[J].石油化工设备技术,2013,34(2):9-10.

[2]张旭昀,韩军,徐子怡,等.基于ANSYS有限元法的外腐蚀管道剩余强度和剩余寿命的研究[J].化工机械,2013,40(5):639-640.

[3]高启荣,淡勇.含腐蚀缺陷管道剩余寿命预测方法研究[J].石油化工设备,2013,42(1):13-14.

[4]L.Y.Xu,Y.F.Cheng. Reliability and failure pressure prediction of various grades of pipeline steel in the presence of corrosion defects and pre-strain[J].International Journal of Pressure Vessels and Piping,2012(89):75-84.

[5]Amirat A,Mohamed-Chateauneuf A,Chaoui K. Reliability assessment of underground pipelines under the combined effect of active corrosion and residual stress[J]. International Journal of Pressure Vessels and Piping,2006(83):107-117.

[6]韩军.基于有限元法的腐蚀管道剩余强度研究[D].大庆:东北石油大学硕士学位论文,2013:6-7.

[7]GB/T19624,在用含缺陷压力容器评定[S].北京:中国标准出版社,2004.

[8]徐芝伦.弹性理论[M].北京:高等教育出版社,1990:40-42.

[9]张振华.弹性力学与有限单元法[M].武汉:华中理工大学出版社,1988:128-129.

[10]洪来凤,孙铁,赵志海.基于ANSYS的双点缺陷腐蚀管道剩余强度评价[J].油气储运,2010,29(12):916-917.

[11]淡勇,李俊菀.天然气加热炉管腐蚀剩余强度评价及剩余寿命预测[J].化工机械,2009,36(4):375-376.

Residual Strength and Life-span Evaluation of Oil Pipelines With Corroded Defects

FAN Xiao-yong1,GAO Yong1,HU Jun2

(1. School of Chemistry and Chemical Engineering, Yulin University, Shaanxi Yulin 719000, China;2. School of Chemical Engineering, Northwest University, Shaanxi Xi’an 710069, China)

Abstract:In order to evaluate the situation of pipelines in an oil production plant, the corroded defects of pipelines was simulated based on ANSYS FEM. Effect of different type defect’s length, width and depth on pipeline failure was studied as well as effect of various corrosion defect types on maximum working pressure. The largest corrosion rate of pipelines was calculated, and its residual life was predicted by using field test data. The results demonstrate that the defect’s length and depth are the direct factors to cause the pipeline failure, the Von Mises stress is proportional to working pressure, and the remaining life of pipeline is 10.2 a.

Key words:ANSYS; Corrosion defects; Mises stress; Residual strength; Residual life

中图分类号:TQ 055.8

文献标识码:A

文章编号:1671-0460(2016)02-0393-04

基金项目:国家自然科学基金项目,项目号:51301132;陕西省教育厅科学研究计划项目,项目号:14JK1863;榆林学院高层次人才启动项目项目号:11GK29。

收稿日期:2015-11-17

作者简介:范晓勇(1985-),男,陕西宝鸡人,讲师,硕士,2009年毕业于西北大学化工过程机械专业,研究方向:从事过程装备腐蚀防护及安全评价工作。E-mail:fanxiaoyong0912@163.com。