锅炉排粉机叶轮修复工艺研究

2016-07-07孟庆彩天津天铁冶金集团有限公司动力厂河北涉县056404

孟庆彩(天津天铁冶金集团有限公司动力厂,河北涉县056404)

锅炉排粉机叶轮修复工艺研究

孟庆彩

(天津天铁冶金集团有限公司动力厂,河北涉县056404)

[摘要]针对锅炉排粉机叶轮由于长期受煤粉的冲击磨损,导致叶片变薄、破损,频繁更换的问题,通过对叶轮采用焊补修复工艺,叶轮动静平衡校验,降低了排粉机叶轮的更换频率及材料备件的消耗成本,能够满足正常运行要求。

[关键词]排粉机;叶轮;修复;动静平衡

1 引言

天铁集团动力厂共有7台锅炉制粉用排粉机,型号为M7-29 13D,其中1台为右旋,其余6台为左旋,每台均有20片叶片。在煤气煤粉混烧型锅炉的生产流程中,排粉机起着举足轻重的作用。排粉机将磨煤机磨制好的煤粉以空气为介质输送到粗细粉分离器,由粗细粉分离器分离出来的细粉用以锅炉燃烧生产蒸汽。但锅炉制粉系统的排粉机叶轮一般使用1年左右就磨损严重,不得不更换新叶轮,但是经检查发现,磨损部位只是叶片根部靠近焊口处的一部分,还具有很高的修复价值。为了加强修旧利废水平、降低成本,故决定自主研制一套排粉机叶轮修复工艺,以提高叶轮的使用寿命。目前,经修复后的叶轮运行情况良好,满足排粉机安全运行的各项指标要求。

2 排粉机叶轮的损坏原因

由于排粉机的输送介质是含有少量煤粉的热空气,煤粉颗粒会对排粉机叶轮造成冲蚀、切削的机械式损坏,距离叶片迎风面根部越近,磨损程度越大。随着时间的推移,磨损量继续增加,最终导致叶片减薄、损坏,不得不进行更换。由于集团公司没有设置专业修复叶轮的机构,故更换下来的叶轮只能作为废料被运往废钢处。经观察,发现损坏的叶轮叶片根部磨损长度为200 mm左右(视运行时间长短而定),并且一般磨损部位为相对均匀分布(如图1所示),还存在很大的利用价值。

图1 磨损的叶轮

3 修复工艺

3.1叶轮修复前数据采集(见表1)

停机前,进行数据采集,以对比修复前后各工况下的振动数据。联系自动化作业区将排粉机的变频启动转速解除,使其能在各个转速上转动(排粉机正常工作转速为1 450 r/min,振动值<0.06 mm)。

表1 叶轮修复前在不同转速时的振速和振幅

3.2拆卸叶轮注意事项

将排粉机叶轮从设备上拆下,并运至作业区院内进行修复。在拆卸和运输过程中,切忌摔、打、磕碰而引起叶轮变形。叶轮的磨损是相对均匀的,并未失去动平衡,所以在拆卸和运输中尽量减小磕碰之类的损坏。

3.3叶轮修复工艺过程

3.3.1修复过程

(1)对叶片和焊材分别进行编号,严格做到相对应。叶片编号为1#~20#,相对应的焊材分20组,每组5根焊条,组号对应叶片号。

(2)施焊前,将施焊部位清理干净,用汤布或棉纱用水浸湿敷在焊接部位周围,防止焊接引起热变形。

(3)焊接时,要对叶轮进行对角单面焊接,这样可以使叶轮前、后盘均匀收缩,减少焊接变形,并且每个叶片使用的焊材要做到等量。

3.3.2焊接工艺参数

母材规格:A3;

焊条牌号:J422,规格Φ3.2;

焊材处理条件:焊条烘干温度350℃,保温时间1 h。

母材处理条件:用空压机吹干净后砂纸打磨;

每层焊缝的焊接方式:手工电弧焊、手工电弧焊、手工电弧焊;

焊接设备:AT2-400;

焊接速度:20 mm/min;

电弧电压:20 V;

焊接电流:100 A;

焊缝数量:20个。

3.4叶轮修复完成后进行回装

回装时同样要切忌摔、打、磕碰而引起叶轮变形。

4 叶轮平衡状态的校验

4.1叶轮静平衡

4.1.1显著不平衡

将叶轮安装在排粉机轴上,并对叶轮进行20次盘车。每盘车一次,等待叶轮自然静止后,将叶轮垂直向下位置上的半径(即最低点)做标记。如此反复盘车20次,相对应的在叶轮上记录1~20标号。若这些标号大部分集中在一个半径位置的周围,说明叶轮是显著不平衡的,该半径位置即为叶轮偏重的一侧;若标号均匀分布,则可以判定叶轮处于显著平衡状态。通过观察叶轮上所记录的标号位置发现,标号未明显聚集,且标号全部交叉杂乱排布,间距几近均匀,故判定经修复后的叶轮是显著平衡的。

4.1.2不显著不平衡

在对叶轮进行不显著不平衡校验时使用试加重量法。

(1)在叶轮上画一配重圆。

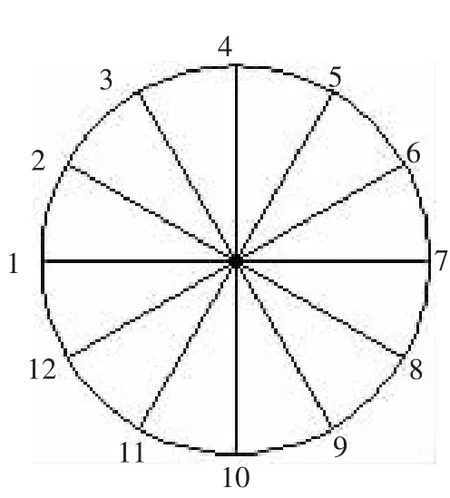

(2)将配重圆的圆周等分12份,按顺序在等分点上标上编号1,2,3,…,12(见图2)。

图2 配重圆

(3)先使1点和轴心共处于一条水平线上,并在1点处试加垫片(质量为m1),并用磁铁(质量为m2)将垫片吸附在叶轮上,逐渐增加垫片数量,直到叶轮轻微失去平衡(即叶轮转动一个很小的角度),把添加垫片的数量及相应的等分点编号记录下来。剩余11点重复操作一遍。

(4)十二个点所加垫片的数量曲线如图3所示。

图3 配重圆各点与垫片数量对应图

(5)从曲线上可以看出,叶轮最大配重处为9点,所配重质量为5m1+m2,最小配重处为3点,所配重质量为m1+m2,从而计算出叶轮剩余不平衡重量W余:

W余即为两个垫片的重量,用电子秤称出一个垫片质量为10 g,那么所需要加的剩余不平衡重量为20 g。根据叶轮静平衡允许偏差数值,近似为叶轮直径乘以0.025 g/mm,只要所添加的剩余静不平衡量小于该值,则完成静平衡校验的标准计算,20 g<1 300 mm×0.025 g/mm =32.5 g,因此所加的剩余配重可以消除叶轮的剩余静不平衡量。同时,由于垫片要用电焊将其固定在叶轮上,所以必须考虑焊条对所加剩余配重的影响,一根J422、Φ3.2的焊条重量大约为30 g左右,1/3根焊条的重量与一个垫片的重量相加正好为叶轮剩余静不平衡量,故最后用1/3根焊条将一个垫片焊固在叶轮9点处,达到消除叶轮静不平衡量的目的。

4.2叶轮动平衡

4.2.1初试叶轮动平衡

叶轮回装之后,入口管道简单固定。启动排粉机,从低转速50 r/min开始进行测试数据,每加100 r/min,测定记录一次数据。通过表2中初装叶轮后数据可以看出,叶轮的动平衡是非常好的,可以进行设备恢复。

表2 叶轮修复后在不同转速时的振速、振幅

4.2.2完全恢复后动平衡

叶轮完全恢复后,依然是从低转速开始,进行加转,记录数据。通过表2中叶轮完全恢复后数据可以看出,叶轮运行情况良好,符合叶轮正常运行时对振动、振幅的要求值。

5 结束语

通过对上述叶轮修复工艺的成功探究,有效解决了动力厂叶轮磨损后无法自主修复的难题。之后,其他6台排粉机叶轮及引风机叶轮相继应用了此修复工艺,修复后全部满足正常运行要求。应用叶轮修复工艺后,提高了动力厂修旧利废水平,降低了材料备件的消耗成本,达到了预期目的。

Study on Boiler Mill Exhauster Impeller Repair Process

MENG Qing-cai

(Power Plant,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Heibei Province,China 056404)

AbstractBecause of the impact and wear caused by pulverize coal,the blade of mill exhauster impeller turned thinner and was damaged and had to be changed frequently. Welding and repair process was adopted and dynamic and static balance calibrated for the impeller. The exchanging frequency of mill exhauster impeller and the consumption cost of material and spare parts were reduced. Normal running requirement was met.

Key wordsmill exhauster;impeller;repair;dynamic and static balance

doi:10.3969/j.issn.1006-110X.2016.03.016

收稿日期:2016- 02- 08修回日期:2016- 02- 25

作者简介:孟庆彩(1988—),女,主要从事锅炉检修方面的研究工作。