天铁集团石灰石矿原料破碎系统的自动控制

2016-07-07曹彩娜天津天铁冶金集团有限公司石灰石矿河北涉县056404

曹彩娜(天津天铁冶金集团有限公司石灰石矿,河北涉县056404)

天铁集团石灰石矿原料破碎系统的自动控制

曹彩娜

(天津天铁冶金集团有限公司石灰石矿,河北涉县056404)

[摘要]为满足生产需求,对石灰石矿原料破碎系统的电气系统进行改造,引进了自动控制系统。该自动控制系统包括破碎全流程集中控制系统,破碎机控制系统,矿仓料位控制系统和工艺流程实时监控系统4个部分,实现了远程集中控制,降低了能耗,提高了劳动生产率,能够满足生产需要。

[关键词]破碎;系统;自动控制;可编程序控制器;变频器

1 引言

天铁集团石灰石矿破碎系统生产线用于石灰石的破碎,原料是矿山开采的原矿。原矿经过颚式破碎机挤压粗破,再经圆锥破碎机二次破碎后筛分分级,获得石灰石成品,石灰石成品根据粒级不同分别用于煅烧活性石灰和公司基建。由于原有生产系统存在一定缺陷,在近期系统更新中,对电气控制进行了升级改造。

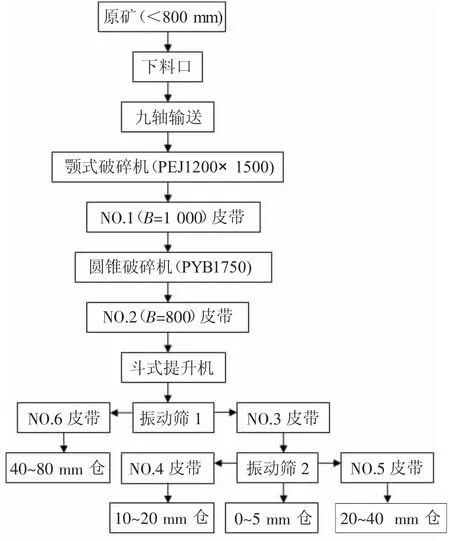

2 破碎系统生产工艺流程

汽车运输石灰石原矿(≤800 mm)卸至下料口,经九轴输送机输送至颚式破碎机破碎(粗破),破碎后的物料由1#皮带输送至圆锥破碎机二次破碎,再由2#皮带输送至1#、2#斗提提升机提升至成品罐仓顶部,经筛分系统筛分分级为0~5 mm,10~20 mm、20~40 mm、40~80 mm 4种规格粒级的成品原料,再由皮带分别输送至4个料仓内。破碎系统生产工艺流程见图1。

图1 破碎系统生产工艺流程

3 自动控制的应用背景

由于原破碎系统生产线始建于20世纪70年代初,设备间的联锁靠一些简单的逻辑控制的电子器件:如中间继电器、接触器等来实现,这些电子器件工作环境要求高、抗干扰能力差、稳定性差,但现场噪声大,粉尘浓度高,经常导致其损坏,这样就使破碎生产的工艺参数和仪表监测难以控制,经常发生设备故障和生产事故,虽然后来陆续引入了新的电气设备,但并没有解决根本问题。九轴给料机、颚式破碎机和圆锥破碎机是破碎系统的主体设备,调整九轴的转速可以调整给料速度,九轴给料机采用三相交流换向器调速电机,料流的调节靠调节电机上的刷移机构。由于现场环境差,经常造成换向器上的碳刷和铜头接触不良而发生打火,设备故障率高;另外,此种调节方式灵活性差,精确度低,经常出现调整后造成料流过大或过低,进而造成破碎机缺料或堵料现象,影响正常生产。颚式破碎机功率大,配备高启动转矩的绕线式异步电动机,采用转子串联频敏变阻器降压启动,启动过程复杂,能耗高,而且转子碳刷经常损坏。圆锥破碎机采用深鼠笼异步电机,直接启动,能耗高。此时,破碎系统生产线的控制靠现场单机操作,控制简单,启停设备须现场操作,人员劳动强度大,能耗高,易发生设备故障及生产事故,已不能满足生产的需要,这样就需要对电气部分进行升级改造,经研究,引入了自动控制系统。

4 电气控制系统介绍

4.1控制系统硬件组成

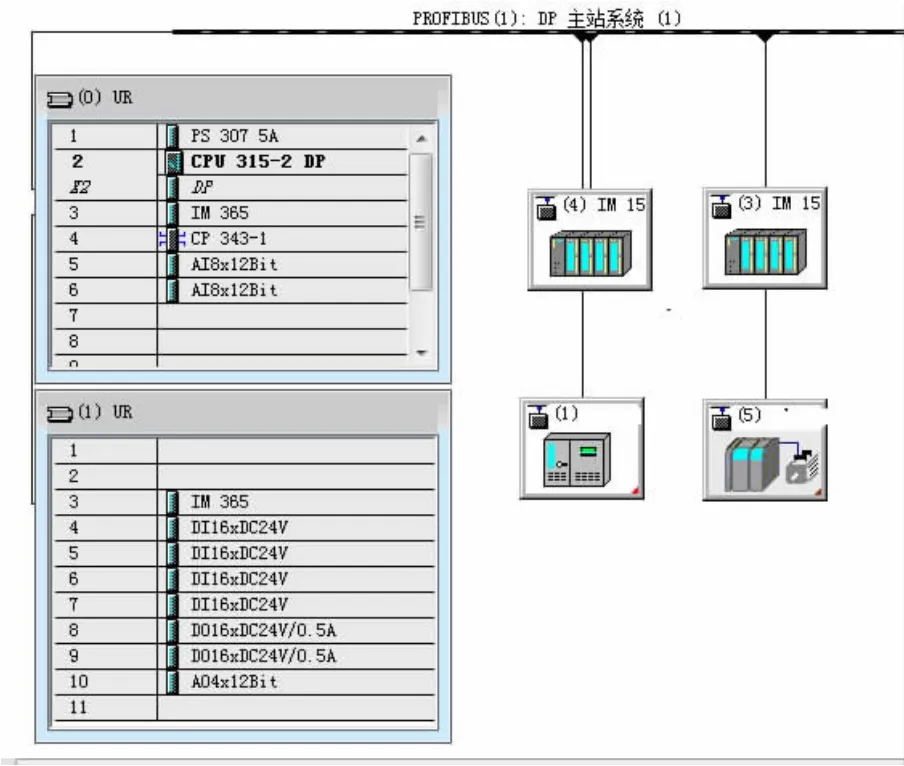

自动控制系统采用两级微机控制系统,上位机为硏华工业控制机,下位机的控制核心部分采用西门子PLC(可编程序控制器)S7-300系统,结合仪表控制、电气控制和计算机控制系统的功能,实现了破碎作业全过程自动化控制。工控机适应于工业控制场合,可以24 h连续工作,抗干扰、抗灰尘、散热好、运行速度高,上位机操作界面采用西门子WINCC人机接口软件。该软件使用方便、操作简单,西门子S7-300PLC系统功能强、价格低、便于维护、便于扩展,其配置见图2。

图2 PLC配置图

4.2破碎系统自动控制的组成及功能

破碎系统自动控制主要包括4个部分:破碎全流程集中控制系统、破碎机控制系统、矿仓料位控制系统和工艺流程实时监控系统。

4.2.1破碎全流程集中控制系统

该系统包括3种控制方式:集中自动控制,集中手动控制和单台设备手动控制。集中自动控制实现了给料、破碎加工和成品运转的全自动控制,它是正常生产的一般状态,全部设备实现相互联锁,并设置了逆序启动程序和顺序停车程序,启动设备时与矿料的运行方向相反。停止生产时又必须和启动的次序相反,每台设备按工艺流程规定的顺序,以一定的时间间隔相继启动,停车时的时间间隔足以能够处理设备上的剩余物料,设备故障时,故障设备的后序设备延时停车,延时时间间隔也应足以处理设备上的剩余物料。集中手动控制可以在控制室手动启停,适用于调试阶段或程序出现错误时的备用方式。单台设备手动控制是在设备解锁的状态,此时设备在控制程序上和电气连接上均已断开回路,可单独对设备进行操作,适用于设备故障检修和维护保养,是人身和设备的安全保障。

4.2.2破碎机控制系统

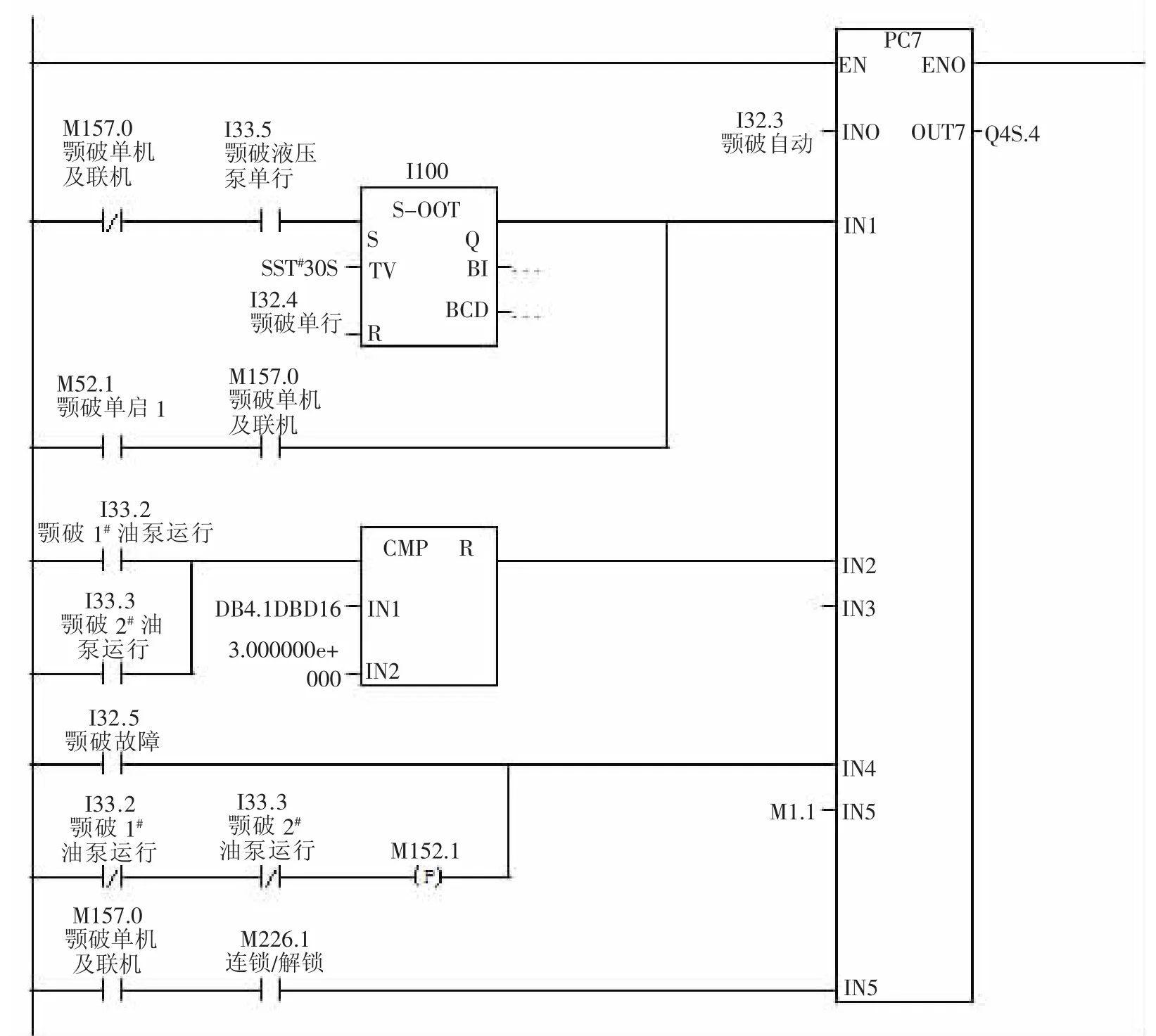

破碎机控制系统的主要设备有九轴给料机、圆锥破碎机和颚式破碎机,九轴给料机采用EV2000变频器控制,在上位机上可随时控制九轴变频器输出频率,显示给料机速度。设定九轴给料机运行的频率,便可调节九轴给料机的输出转速,从而调节料流大小,进而调整给矿量。颚式破碎机采用TV2000变频器控制,实现了颚式破碎机的软启动,减少了降压启动时对设备的冲击。另外,当受料槽缺料时可调低颚式破碎机的运行频率,最低可在5 Hz运行,这样不仅降低了高速运转时对设备的磨损,而且还节约了设备空转时的能耗。在圆锥破碎机上安装超声波料位计,对圆锥破碎机的载矿量及变化率进行实时监测和记录。根据监测数据,通过变频器调整给矿量,实现圆锥破碎机挤满给矿及功率调整,使其在满负荷状态工作,提高了破碎机的工作效率,降低能耗。对破碎机润滑油压力、液压油压力和破碎机电流集中显示并进行报警和连锁,实现了九轴给料机和颚式破碎机的同步调速,使得设备上下道工序间的运行更加可靠,减少了堵料卡料事故。破碎机控制系统功能程序段见图3。

图3 破碎机控制程序段

4.2.3矿仓料位监测控制系统

在成品仓顶部安装超声波料位计,及时准确地反映实时料位,实现料位的预警控制。料位高于警戒线时,全系统自动停车;低于警戒线时,显示缺料警示信号,确保生产的顺利进行。

4.2.4工艺流程的实时监控系统

采用西门子WINCC人机接口软件,完成全部设备的实时监控,对设备的运行状态、运行时间、设备故障记录及停车时间进行统计,对工艺参数进行调整和设定,制作动态工艺画面,完成生产运行工艺曲线。每台设备的运行状态,可在工艺流程图中动态显示,并可在状态表中显示其运行、停止、故障、手动、自动等状态,并有紧急停车和报警功能,使安全生产得到双重保障。

5 应用效果

本系统实现了破碎生产线的全自动控制,提高了作业效率,减轻劳动强度,降低了人工成本,生产工人便于统一管理,经过简单培训后,就可以掌握和使用。电气控制实现全自动联锁,使设备上下工序间运行更加可靠,生产调控更加灵活自如。实现了仪表的实时监控,降低了设备故障率,节约了维护费用,减少设备的重力负荷和无功消耗,降低了能耗。经过生产实践,区域工人由原来的10人减为6人,破碎生产率提高了10%以上,成品矿石的单位电耗降低5 kWh/t,设备维修费用也明显降低。此次破碎系统的改造还考虑到清洁生产和环境保护的要求,将原系统的成品料露天堆积改为进入成品仓内存放,减少了输送、倒运中的扬尘。在成品仓北侧新增两台斗式提升机,减少了场地占用,缩短了生产线长度,使破碎系统更加集中,便于管理和维护。

Automatic Control of Raw Material Crushing System at Lime Stone of Tiantie Group

CAO Cai-na

(Lime Stone Mines,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Heibei Province,China 056404)

AbstractIn order to meet the requirement by the production,the electric system of raw material crushing system at Lime Stone Mines was revamped and automatic control system for crushing system introduced. This system includes four parts of full crushing integrated control system,crusher control system,silo level control system,and real time process supervision system,realizes remote integrated control,reduces energy consumption,improves the productivity and meets production requirements.

Key wordscrush,system,automatic control,programmable logic controller,frequency converter

doi:10.3969/j.issn.1006-110X.2016.03.009

收稿日期:2016- 02- 08修回日期:2016- 02- 25

作者简介:曹彩娜(1983—),女,工程师,主要从事电气自动化管理工作。