天铁Φ150~Φ210 mm圆管坯表面质量控制

2016-07-07徐拥江天津天铁冶金集团有限公司炼钢厂河北涉县056404

徐拥江(天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

天铁Φ150~Φ210 mm圆管坯表面质量控制

徐拥江

(天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

[摘要]针对Φ150~Φ210mm圆管坯表面渣坑、气孔和纵裂纹缺陷,分析了缺陷特征、产生机理及影响因素。通过优化炼钢、精炼、连铸相关工艺参数,采取相应控制措施,使钢坯表面缺陷率由0.233%下降到0.085%以下,圆管坯表面质量得到明显的提高。

[关键词]圆管坯;渣坑;气孔;裂纹;控制

1 引言

天铁集团炼钢厂2#圆坯连铸在2010—2014年生产期间,铸坯表面不同程度地存在渣孔、气孔、纵裂纹质量缺陷,特别是在小规格Φ150 mm断面上表现的尤为突出,需要投入大量人力物力,对缺陷坯进行集中修磨精整,同时伴随出现了大量报废坯。期间虽经过多次工艺调整,但效果均不理想。随着企业成本压力的日益上升,及早解决这些问题成了当务之急。为此,炼钢厂技术人员通过对这些缺陷的形成机理进行深入的分析探讨,全工序查找原因,改变攻关方向,制定实施了一系列改进措施,使铸坯表面质量缺陷得到了有效控制。

2 生产工艺条件

2.1工艺流程

高炉铁水→600 t混铁炉→45 t转炉→50 t LF钢包炉→(50 t VD炉)→全弧型R9m五机五流圆坯连铸→检验判定→修磨精整→合格入库。

2.2生产的规格及钢种规格有Φ150、Φ180、Φ210 mm断面。主要钢种有20、45、40Cr、Q235B、27SiMn、37Mn5、C22.8、20Mn等。

3 圆管坯表面缺陷

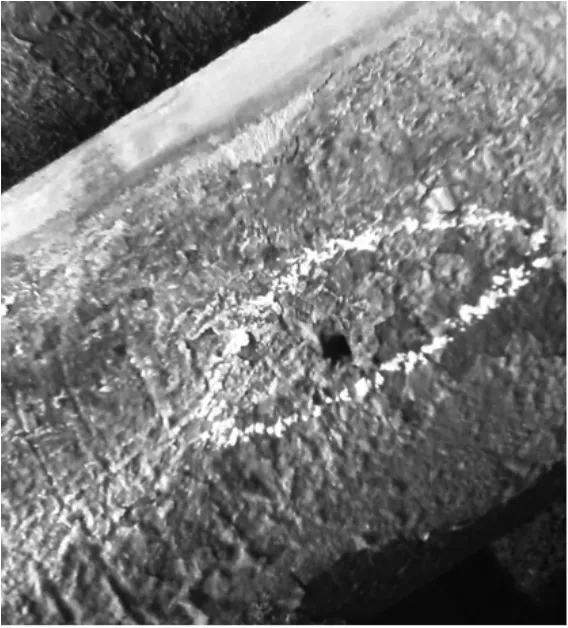

3.1表面渣坑

在圆坯表面形成的随机分布、坑口不规则且比内尺寸大、坑内表面凹凸不平并附着少量渣壳的开放型的孔洞。渣坑缺陷形貌见图1。

图1 表面渣坑形貌图

渣坑形成机理:调查发现,表面渣坑缺陷多发生在铝镇静钢和中包塞棒棒位上涨、结晶器液面波动严重的硅铝镇静钢上,并且在这些浇次的中包侵入水口内壁附着有大量外来夹杂物。经分析后认为:钢中大量高熔点夹杂物在中包水口碗部和内壁的聚集引发了棒位和结晶器液面的剧烈波动;同时熔融的结晶器保护渣吸收了部分Al2O3、MgO等高熔点物质,导致保护渣粘度上升性能改变,局部形成复杂成分的团簇状硬性质点。这些硬性质点随着液态保护渣流入到结晶器与坯壳之间。由于温度的降低,质点会裹挟保护渣进一步长大和硬化,随着结晶器振动被压入到初生坯壳的表面,出结晶器后在二冷水的冷却和冲击作用下,部分渣壳会自动脱落,最后形成渣坑缺陷。

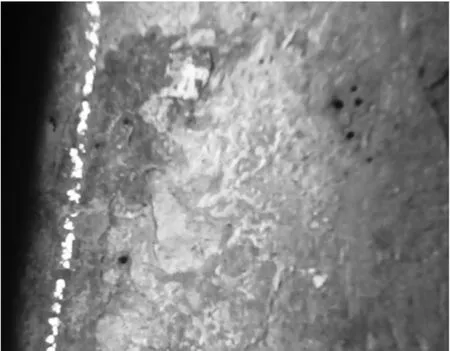

3.2表面气孔

在圆坯表面形成离散的“倒Ω”型开放型小孔,孔口较圆且直径比内部小,直径比渣孔小,内壁光滑,没有渣样东西残留。气孔形貌见图2。

图2 表面气孔形貌图

气孔形成机理:现场跟踪发现气孔缺陷都是在雨季或潮湿天气且不经VD处理的钢种上发生。从中包取样分析钢中[O]在30.6~49.8×10-6、[N]在50.7~78.6×10-6,含量正常。采用在线定氢设备对钢包精炼炉的出站钢水进行[H]含量测定,测定值在5.6~7.3×10-6之间,对比VD处理钢中[H]含量要高出3.5×10-6以上。分析认为:当钢中[H]含量超过其在钢中的饱和溶解度时,在结晶器凝固过程中,气体溶解度随着温度下降及组织变化而降低,便会在钢中析出的[H]、[N]和[CO]气体,经过形核、长大成小气泡。小气泡上浮过程会进一步吸附气体逐渐长大,上浮速度进一步加快。那些上浮速度大于钢水凝固速度,且远离弯月面的气泡可顺利排除,而上浮速度小于钢水凝固速度和靠近弯月面处的气泡则被初生沟形凝固壳捕捉,在钢水静压力不断增加和结晶器振动不断拉伸愈合坯壳的共同作用下,气泡击穿凝壳释放形成气孔缺陷。

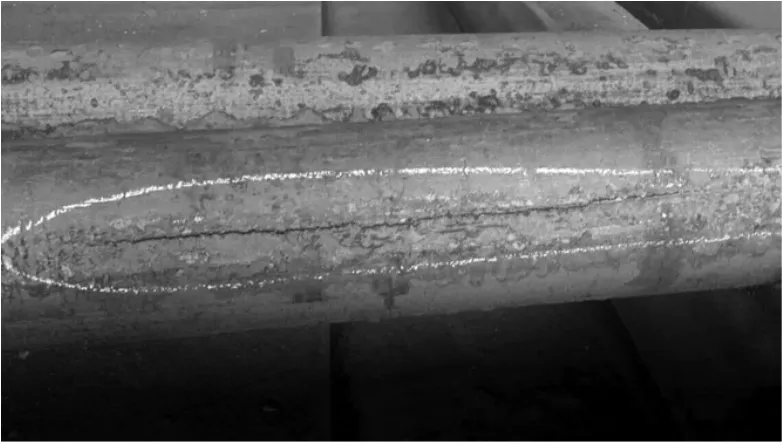

3.3表面纵裂纹

在圆坯表面沿轴向分布、长度从几毫米到几百毫米不等、深度2~5 mm的裂纹,裂纹常拌有凹陷发生。其形貌见图3。

图3 表面纵裂纹形貌图

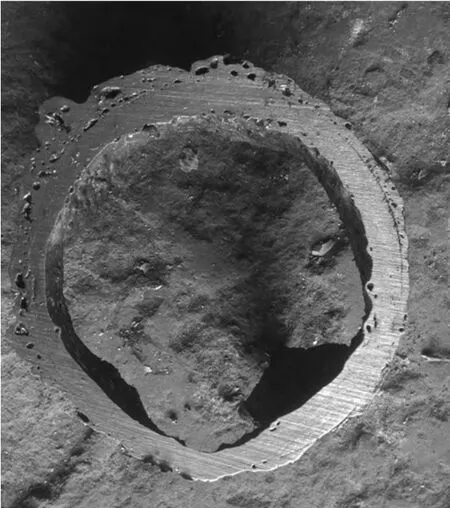

纵裂纹形成机理:调查发现,表面纵裂纹往往伴随着凹陷一起出现,钢水洁净度差时会加大裂纹几率,严重时会导致漏钢。根据对纵裂漏钢的残留坯壳(见图4)检验分析,认定裂纹源在结晶器的中上部就已产生,随着铸坯向下运行进一步扩展。其根本原因是保护渣指标设计不合理、结晶器铜管与水套之间的水缝不均匀、连铸工艺参数选择不当。这些因素的叠加导致钢水在凝固初期冷却不均匀,致使初生坯壳厚度不均,加上铸坯径向存在较大的温度梯度,先凝固的坯壳受到径向的拉应力和钢水的静压力作用,就会在初生坯壳的薄弱处产生应力集中。当应力大于坯壳的高温强度时形成裂纹源,并会在二冷区进一步扩展,形成纵裂纹缺陷。

图4 纵裂漏钢的残留坯壳

4 圆坯表面质量控制措施

4.1表面渣坑控制措施

渣坑的控制重点是提高钢水的洁净度和连铸的稳态浇注。具体控制措施如下:

(1)加强转炉操作,在确保深脱磷的基础上,力争终点钢水不过氧化。

(2)维护好出钢口,出钢时间不得小于1'50"。采用挡渣塞控制一次下渣和自动挡渣标控制末期下渣,钢包下渣厚度≤50 mm。

(3)出钢温度控制1 620~1 640℃。温度过低不仅影响渣料熔化,增加钢包精炼炉的升温负担,还会使底吹透气砖表面结冷钢堵塞,恶化精炼效果;温度过高不利于脱磷并增加回磷量。

(4)采用一步脱氧法。出钢时根据钢种要求差别采用铝块、硅铝钡、硅铝钡钙、硅钡钙等不同的脱氧剂进行终脱氧。出钢过程加入石灰、合成渣、萤石等造渣料,利用钢流的冲击和底吹搅拌,使成渣时间提前,增大反应界面,促进脱氧产物和渣滴碰撞聚合,能快速上浮入渣,尽可能减少钢液污染。

(5)优化精炼渣系。将CaO-Al2O3-CaF2渣系优化调整为CaO-Al2O3-SiO2渣系,该渣系具有熔点低流动性好、乳化程度高及埋弧性好的优点,尤其对夹杂物的吸附能力有明显提高效果。优化后的渣系组成范围为CaO:53%~58%、Al2O3:22%~28%、SiO2:8%~15%、MgO:5%~7%。

(6)夹杂物变性处理工艺优化,确定合理的加钙量。加入的[Ca]量少,起不到对高熔点Al2O3的变性作用;加入的[Ca]量过大,则会加剧塞棒棒头和侵入式水口的侵蚀,容易造成棒位不稳、结晶器液面波动大,增加卷渣几率。确定硅铝镇静钢的喂CaSi线量为0.6 kg/t,铝镇静钢的喂CaSi线量为1.0 kg/t。

(7)开浇炉次中包充氩气对未加覆盖剂的裸露钢水进行保护,避免钢水二次氧化。

(8)涂抹料中包烘烤时间控制在5~6 h,避免因过长时间烘烤造成塞棒头部损坏,而导致液面波动。力求恒拉速浇注,正常液面波动控制在±3 mm以内。

4.2表面气孔控制措施

(1)加强原材料的管理,保持各种物料干燥,雨季运输物料要有防雨防潮措施。石灰储存时间不超过12 h,合金必须烘烤后再使用。转炉烟道或钢包炉盖漏水时不能炼钢。

(2)钢包炉操作中及时调整除尘风量,保持炉口微正压,加强炉内还原气氛控制;缩短成渣时间≤8 min,提高埋弧效果,减少钢液吸气量。

(3)适当延长软吹镇静时间。

(4)确保全程无氧化浇注保护效果,尤其要注意对钢包长水口的氩封保护效果,防止钢液吸气,中包采用双层覆盖剂结构。

4.3表面纵裂纹控制措施

(1)综合考虑保护渣的碱度、粘度、熔化温度、熔速等性能指标与钢种及规格的匹配性,确保有稳定的液渣层厚度和合适的渣耗。

(2)结晶器水量由120~130 t/h,调整为110~120 t/h,减缓坯壳过早收缩。

(3)考虑到电磁搅拌对弯月面形状改变的影响,水口插入深度增加20 mm,达到80~130 mm。

(4)结晶器铜管与水套之间的水缝按Φ150 mm:4 mm、Φ180mm:4 mm、Φ210 mm:3.5 mm调整到位。

(5)电磁搅拌参数由2 Hz、360 A调整为2 Hz、360 A。

(6)保证结晶器与二冷导向辊的对弧精度。

5 结束语

工艺改进后,圆坯实物质量控制水平达到较高水平,其中T[O]≤35×10-6、[H]≤2×10-6、五害元素Pb、Sn、As、Sb、Bi之和55×10-6~129×10-6,钢坯洁净度有了明显提高,塞棒棒位和结晶器液面非正常波动(>±3 mm)情况大幅减少,钢坯表面缺陷率由0.233%下降到0.085%以下,圆管坯表面质量指标得到明显的提高。

参考文献

[1]陈俊峰,李文献. LF预熔精炼渣成分优化的研究[J].东北大学材料与冶金学报,2003(3):173-176

[2]蔡开科.浇注与凝固[M].北京:冶金工业出版社,1992.

[3]刘霞.连铸圆坯纵裂浅析[J].包钢科技,1999(4):113.

Surface Quality Control over Tiantie Φ150~Φ210 mm Round Billet for Pipe

XU Yong-jiang

(Steel-making Plant,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Heibei Province,China 056404)

AbstractThe defect characteristics,formation mechanism and influential factors of slag pit,air hole and longitudinal crack for Φ150~Φ210 mm round billet for pipe were analyzed. Relevant process parameters for steel-making,refining and casting were optimized and relevant control measures taken. The surface defect rate of the billet dropped from 0.233%to less than 0.085%. The surface quality of the round billet for pipe was significantly improved.

Key wordsround billet for pipe;slag pit;air hole;crack;control

doi:10.3969/j.issn.1006-110X.2016.03.008

收稿日期:2016- 02- 04修回日期:2016- 02- 22

作者简介:徐拥江(1972—),男,本科,工程师,主要从事产品研发、工艺技术开发、质量管理与控制等工作。