小件叠芯造型工艺改进

2016-07-07周树杨李栋杜文强孟庆文王瑞

周树杨,李栋, 杜文强, 孟庆文,王瑞

(1.宁夏共享模具有限公司,宁夏银川 750021;2. 共享装备股份有限公司,宁夏银川 750021)

小件叠芯造型工艺改进

周树杨1,李栋1, 杜文强1, 孟庆文1,王瑞2

(1.宁夏共享模具有限公司,宁夏银川 750021;2. 共享装备股份有限公司,宁夏银川 750021)

摘要:针对需求量大的小型铸件,因为单铸成本高,通常使用叠芯造型工艺,但常规叠芯工艺铸件质量不稳定,经常出现卷气、冷隔、夹杂等缺陷。本文旨在通过工艺设计,解决上述缺陷,提高叠芯造型铸件的质量。

关键词:叠芯工艺;逐层充型;充型模拟

稿件编号:1510- 1085

1 铸件信息

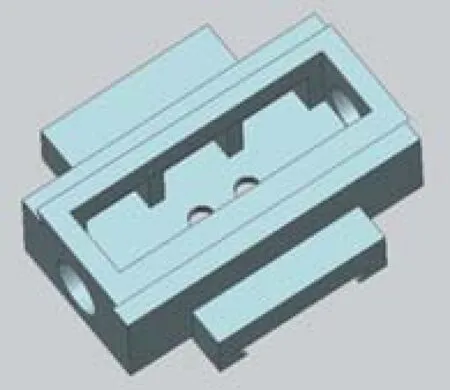

我公司生产的一种小型铸件,订单量大,年需求量千余件。其材质为HT300,单件铸件质量为38 kg,轮廓尺寸320 mm×270 mm×115 mm,最大壁厚85 mm,最小壁厚16 mm,尺寸精度要求ISO8062-CT11级,实体硬度为187-223HB,单铸试块抗拉强度大于300 MPa、硬度小于230 HB。具体铸件结构如图1所示,主体方形框架壁厚较薄,两侧地脚则为厚壁。

图 1 铸件三维图

2 工艺设计

2.1 原工艺

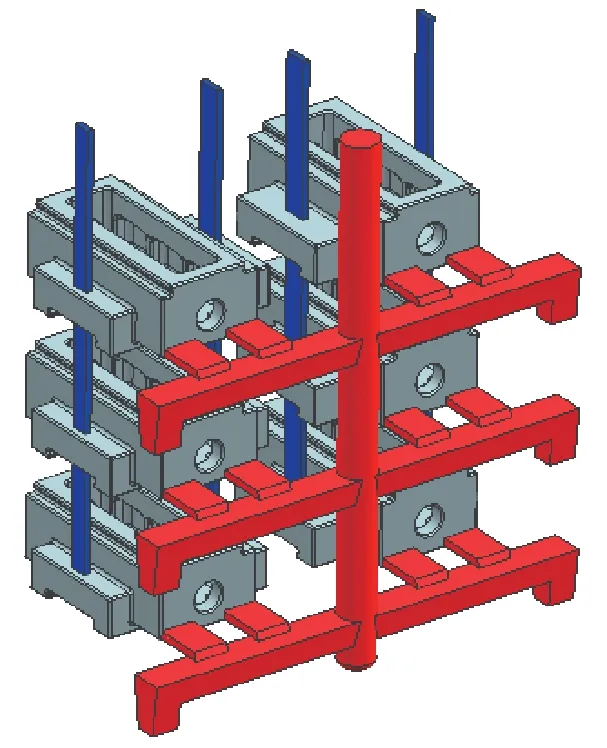

针对该铸件总质量轻与订单量大的特点,我公司设计了叠芯造型工艺,实现一箱多件,降低砂铁比,提高工艺出品率和生产效率,达到降低成本的目的。该铸件毛坯质量38 kg,结合我公司1 t电炉、砂箱尺寸等生产条件,确定一箱六件,分三层的叠芯工艺。

该工艺采用底注式浇注系统,铁液从型腔底部侧面进流,浇道采用开放式比例,降低内浇口流速,使铁液进流后液面稳定上升,保证充型过程平稳,避免铁液飞溅,不利于夹渣和气孔的形成。

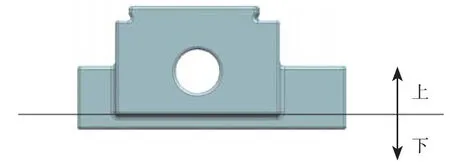

为了方便造型、起模,选择主体方形框架底面作为分型面,保证铸件主体结构在同一型内,便于尺寸控制,如图2所示。

图 2 分型面

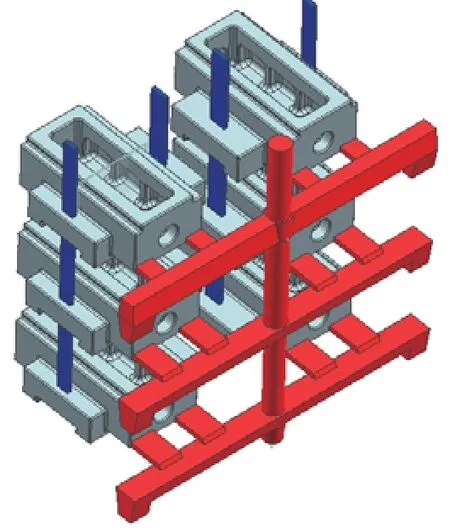

综上所述,该工艺采用开放式浇注系统,每层浇注系统一致,比例为1∶2.5∶1.8,在浇口盆中设置过滤网,如图3所示。

图 3 原工艺三维图

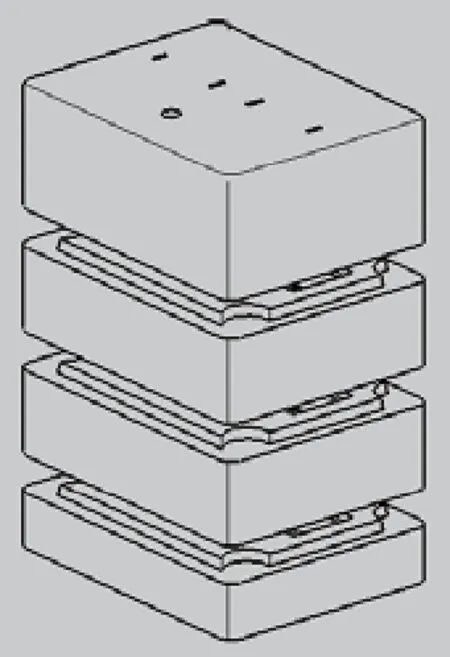

根据铸件结构和浇注系统,将砂芯分为四层,主体砂芯活面相同,模具通用,节约成本,如图4所示。

图 4 分芯方案

使用该工艺生产,铸件经常出现气孔、冷隔、夹杂等缺陷,废品率达到23%。

2.2 缺陷统计和充型模拟

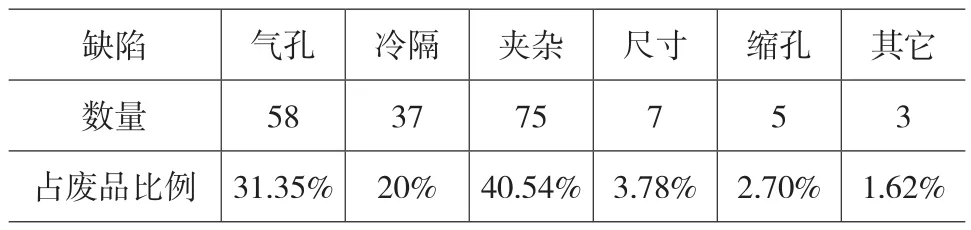

针对该产品废品率高的问题,对2014年生产的800件的缺陷情况进行了详细的统计,如表 1 所示。

表 1 缺陷统计表

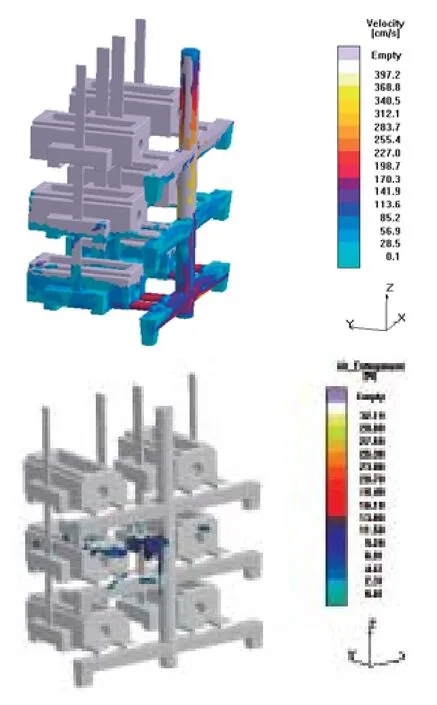

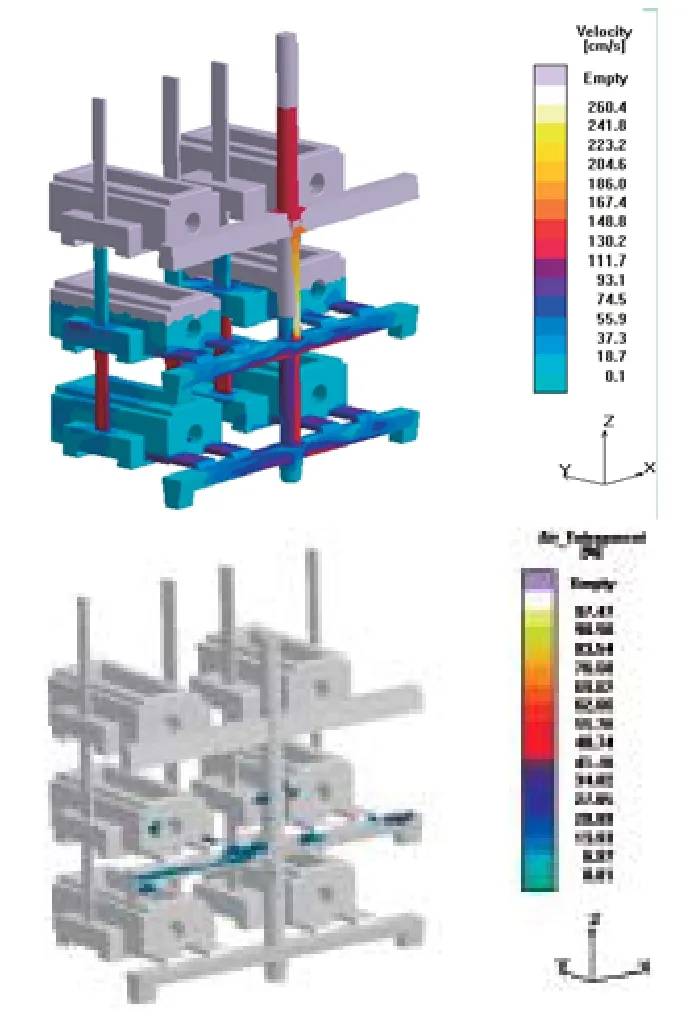

结合工艺和缺陷情况,分析浇注系统设计不当。采用CAE软件对原工艺浇注系统进行充型模拟,如图5所示,结果显示三层铸件基本同时充型,铁液通过冒口从上一层型腔进流, 影响该层型腔出气,铁液飞溅,卷气风险大,故浇注系统不合适。

图 5 原工艺充型过程流速和卷气模拟

2.3 浇注系统改进

因为原工艺浇注系统不合适,所以必须调整浇注系统,重新计算比例,使铁液平稳地逐层充满型腔,保证渣子通过冒口上浮,且进入每层型腔的铁液互不干扰,以有效控制气孔、冷隔、夹杂等缺陷,使铸件合格、质量稳定。

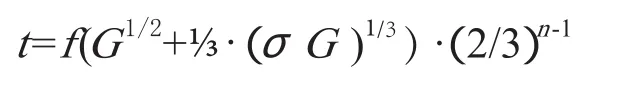

根据铸件毛坯质量和主要壁厚计算有效浇注时间[1]:

式中,t为铸件有效浇注时间,s;G为浇注铁液质量, kg;σ为铸件的主要壁厚(一般指最薄壁厚),mm;n为浇注系统的组数(或浇包个数)。由此计算可得t=20.2 s。

根据浇注铁液质量和静压头高度计算阻流截面(直浇道)[2]:

式中,S阻为阻流截面积,cm2;M为金属流过阻流截面的质量,kg;ρ为灰铁密度,kg·cm-3;t为浇注时间,s;μ为流量系数,一般选取范围为0.15~0.95之间;g为重力加速度,980 cm·s-1;Hp为平均压力头,cm。为实现逐层浇注,设计每层充型时间为5~7 s,计算每层浇注系统阻流截面,计算可得S阻(底层)=15.3 cm2,S阻(中层)=18.4 cm2,S阻(顶层)=19.1 cm2。

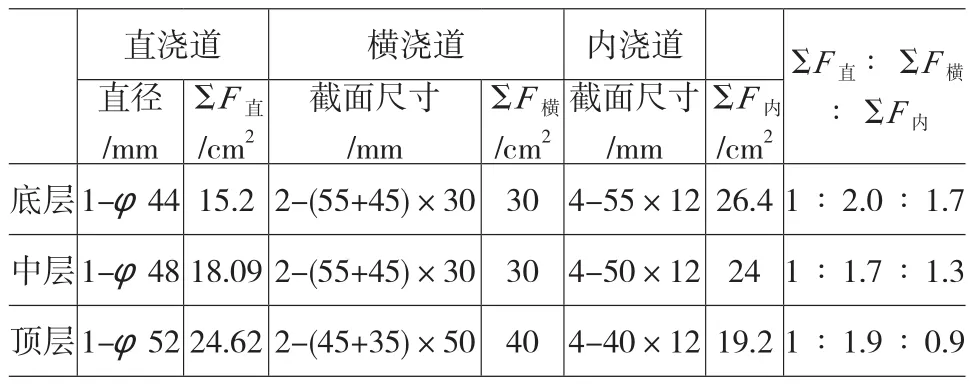

顶层采用封闭式浇注系统,其余两层采用开放式浇注系统分别设计直浇道、横浇道和内浇道尺寸规格如表2所示。

表2 浇注系统参数表

在水口盆中放置过滤网,铁液从最底层开始进流,新工艺的浇注系统如图6所示。

图 6 铸件浇注系统

2.4 充型模拟

对新工艺通过CAE软件进行充型模拟,如图7所示,结果显示三层铸件逐层开始充型,铁液液面平稳上升,卷气风险小,模拟合格,可进行生产试制。

图 7 新工艺充型过程流速和卷气模拟

3孕育处理

新工艺熔炼工艺不变,根据铸件材质和性能要求,选用75硅铁孕育剂进行孕育,孕育剂粒度适中,加入量为0.4%~0.6%,确保铁液孕育均匀、充分。

结合本公司实际情况,铸件的化学成分设计范围为w(C)3.0%~3.3%、w(Si)1.6%~1.9%、w(Mn)0.7%~1.0%、w(S)0.06%~0.12%、w(P)≤0.05%。

因使用叠箱造型浇注系统,浇注时间较长,须适当提高浇注温度,避免出现浇不足、冷隔、呛气孔等缺陷,故确定浇注温度为1 390±10 ℃。

4 生产验证

本文所述小型铸件通过调整浇注系统比例,使铁液逐层进流,改善铸件质量。为验证所述工艺的合理性,我公司按照新工艺生产试制了首箱,并安排了相关检测验证。

(1) 经过三维划线,分析得出铸件壁厚均匀、未变形,铸件尺寸达到ISO8062-CT11级。

(2) 清理铸件后铸件表面无裂纹、夹渣等缺陷。

(3) 检测单铸试块抗拉强度、表面硬度和实体硬度,单铸试块抗拉强度大于320 MPa,硬度小于225 HB,铸件实体硬度为190~212 HB,满足顾客要求,铸件性能合格。

综上所述,首箱试制成功,说明本工艺具有可行性和可执行性。到目前为止,我公司使用新工艺生产该产品共500余件,其中3件存在气孔缺陷,1件因过程操作原因夹砂报废,废品率为0.8%。

5 结论

(1)针对批量大的小型铸件,使用叠芯工艺,实现一箱多铸,提高生产效率,降低铸造成本。

(2)通过CAE软件模拟充型过程,验证了工艺的合理性。

(3)通过调整浇注系统比例,使铁液逐层进流,解决卷气、冷隔和夹杂等缺陷,提高叠芯造型工艺的铸件质量,降低废品率。

参考文献

[1] 刘文川.黑色铸件有效浇注时间计算公式探讨[J].中国铸造装备与技术,1999(6):3- 9.

[2] 李新亚,中国机械工程学会铸造分会.铸造手册:铸造工艺5(第3版)[M].北京:机械工业出版社,2011:172- 173.

Improvement of superposing core casting technology for one type of small casting

ZHOU ShuYang1, LI Dong1, DU WengQiang1,MENG QingWen1,WANG Rui2

(1.Kocel Pattern Co., Ltd., Yinchuan 750021, Ningxia,China; 2.Kocel Machinery Limited, Yinchuan 750021, Ningxia,China)

Abstract:According to the fact that many small castings were high demanded and costed a lot if be cast singly, superposing core casting technology was designed to improve the production efficiency and reduce the casting cost. However the quality of castings ,which were likely to suffer from air entrapment , cold shut, inclusion and so on, was unsteady. The purpose of this paper was to through the technological design, solve the above defects and improve the quality of castings produced by superposing core casting technology.

Keywords:superposing core casting technology; fi lling step by step ; simulation of fi lling process

中图分类号:TG242.1;

文献标识码:A;

文章编号:1006-9658(2016)02-0028-03

DOI:10.3969/j.issn.1006-9658.2016.02.009

收稿日期:2015- 10- 09

作者简介:周树杨(1991—),男,现从事铸造工艺设计工作.