一种动力转向油罐的故障分析与解决方法

2016-07-06谢观生

谢观生

摘 要:文章针对一种动力转向油罐的故障情况,对转向油罐进行材料理化分析和建立CAE模型分析,并针对所分析结果制定相应的解决对策,最后对样件进行台架试验验证,验证结果表明,整改效果得到极大提升。

关键词:动力转向油罐;材料理化分析;CAE;台架试验

中图分类号:TE88 文献标识码:A 文章编号:1006-8937(2016)18-0113-02

动力转向油罐是转向系统重要的零部件之一,对转向系统发挥储油、散热及过滤清洁油液的作用。若动力转向油罐失效,直接影响行车安全。根据我司质量部门反馈:某种动力转向油罐存在漏油的故障缺陷,需要分析其原因并制定相应的整改对策。

1 转向油罐的构成

转向油罐由上盖、油罐壳体、滤网、滤芯、进油孔、出油孔和支架等构成,总体结构,如图1所示。其中油罐壳体壁厚 1.25 mm,冲压成型;支架壁厚2.5 mm,冲压成型。支架、进、出油孔与油罐壳体为焊接成型。

2 转向油罐故障情况说明

通过对我司近1年来转向油罐故障情况进行统计,该转向油罐的故障率为0.26%,故障模式和各故障所占比例,见表1,其中支架焊缝处的漏油故障约占故障总数的81.40%。由此可以得出结论:该油罐的主要故障模式为支架与油罐壳体的焊缝漏油故障。

3 故障件理化分析

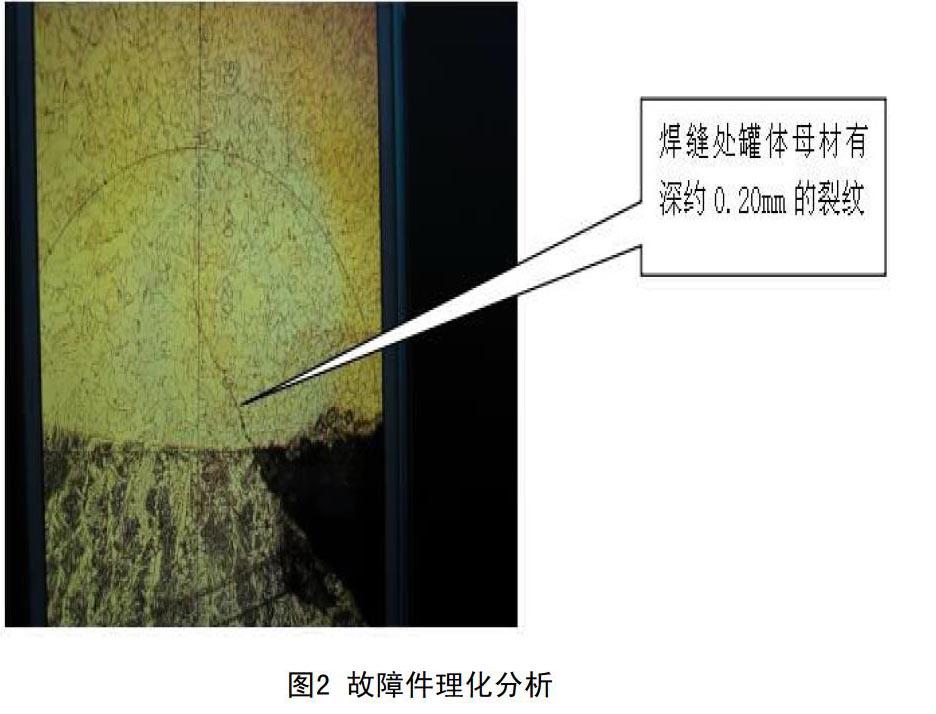

由于油罐壳体的壁厚仅1.25 mm,焊接的母材薄,容易存在焊接缺陷,故需将故障件进行理化分析,确认材料性能是否符合要求。理化分析的结果如下:母材、焊缝的金相组织符合图纸的性能要求,但在焊缝处罐体母材有约0.20 mm深的裂纹,如图2所示,可知该裂纹是引起漏油的直接原因。

4 CAE模型分析

为确定该油罐是否有应力异常的情况,需对油罐模型进行CAE分析。根据该油罐的安装情况,建立模型如下:油罐支架安装在车架上翼面,油罐与油罐支架用四颗螺栓固定。

为了充分模拟其实际情况,上盖与油罐壳体采用装配拧紧的状态;油罐内按最大加注的油液量简化为质心对油罐壳体作用,相关模型及约束,如图3和图4所示。

结合车辆在实际的行驶状况,分两种情况进行加载分析:在车辆紧急制动的情况下,油罐受到的加速度最大,冲击力最大;车辆转弯时,油罐受到向心力作用,使焊缝受到扭力作用。分析结果,见表2,结果表明:零件的最大应力(29.76 MPa)远小于材料的许用应力(196 MPa)。

5 综合分析原因及对策制定

5.1 综合分析原因

通过故障件的实物核查、金相检测分析及CAE分析对比,该油罐在设计上受力不大,远小于材料的许用应力,导致油罐故障发生的原因主要如下:

①由于零件受力在焊缝的端头,且在实际焊接中,焊缝被焊满,导致在焊缝端头容易形成应力集中;

②零件为手工焊接,焊接质量一致性难以保证,且薄板件的焊接要求高,容易产生过烧而产生裂纹;

③支架与油罐仅一条竖直焊缝,且车辆使用工况复杂,容易造成焊缝疲劳失效;

④固定的螺栓孔距过小,仅25 mm,不利于油罐稳定,随整车行驶震动大极易出现开裂。

5.2 对策制定

针对以上所分析的4大原因,分别制定以下4项对策:

①焊缝端头预留5 mm不焊,释放焊接应力;

②切换机器人焊接,保证焊接质量;

③在支架端头增加横向焊缝,上下共增加4处改善受力;

④增加支架高度,增加螺栓孔距至40 mm,改善支架受力。

6 样件台架试验验证

根据台架震动规范,常规震动试验共为8小时:前后、左右方向各震动2 h,上下4 h。为了充分验证整改效果,我们对样件做了极限震动试验,即8个小时为一个循环,直到震动出现故障为止。

经震动台架试验,样件在震动14小时出现漏油,漏油部位在横向焊缝位置。虽然符合震动规范要求,但未达成提升2倍的计划整改提升要求水平。经分析,油罐总成增加了横向焊缝,理论上改善了受力,但横向焊缝变成了主要受力部位,反而变为了薄弱位置,样件因为无工装恰恰在此处的焊接为手工焊接,焊缝质量不能保证。重新设计焊接工装,将横向焊缝切换为机器人焊接。新样件重新台架震动,直至72小时出现焊缝漏油,震动效果大大提升了9倍,满足整改提升要求。

7 结 语

对故障件进行详细的剖析,通过材料理化分析、CAE分析,并结合实际使用情况,制定了相应对策并通过台架试验验证,结果表明,改善效果显著,整改后的油罐满足设计要求。为其他零件的改善提供了对策和思路。

参考文献:

[1] 王望.汽车设计第4版[M].北京:机械工业出版社,2006.

[2] 陈家瑞.汽车构造第2版[M].北京:机械工业出版社,2006.

[3] 纪名刚.机械设计第7版[M].北京:高等教育出版社,2005.

[4] 于开平.HyperMesh从入门到精通[M].北京:科学出版社,2005

[5] 魏春源.汽车工程手册第3版[M]..北京:北京理工大学出版社,2009.