低温对滚动轴承运行的影响

2016-07-06江慧敏姚艳

江慧敏 姚艳

摘 要:针对低温状况下轴承径向变形量变化对设备工作状态的影响情况,分析了发生问题的原因,提出了解决问题的方法,设计出了满足用户要求的结构方式。

关键词:温度;转动

1 前言

设计人员设计时需要考虑的一项重要因素就是必须要满足环境的使用要求,本文主要分析了一种设备,观察它在低温环境中转动力矩偏大的现象,并详细分析计算了它的结构因素,然后设计了一种新的结构形式,以满足用户的需求,实验证明,这种新的结构形式能够满足设备的每一项技术要求。

2 结构形式

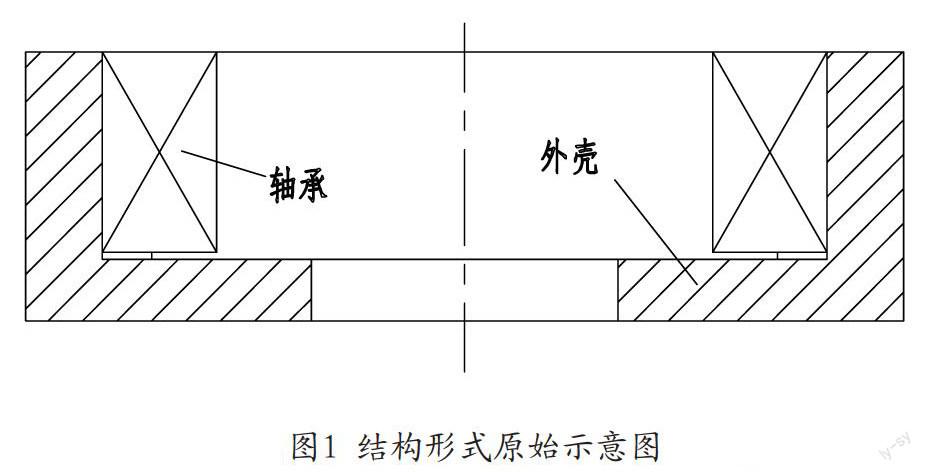

设备转动部分结构形式如图1所示,设备外壳为铸铝合金件,设备外壳内部安装有轴承,轴承的材料是铬钢,设备外壳内部尺寸是590mm。

根据GB275-84(滚动轴承和外壳配合)中的轴承安装具体要求,我们可以选择以下几种尺寸的差数值:

设备外壳型号和尺寸为:Φ590H7(0,+0.07)轴承外圈的尺寸为:Φ590h6(-0.04,0)

设备的配合形式为精密配合,这种设备遇到低温的环境,其中的钢和铝由于热胀冷缩会出现收缩变形的现象,从而导致设备轴承外圈不得不挤压滚珠,进而减小轴承之间缝隙,增大轴承转动的静摩擦力,引起转动力矩偏大。

3 理论分析

3.1 温度变化引起尺寸变形分析

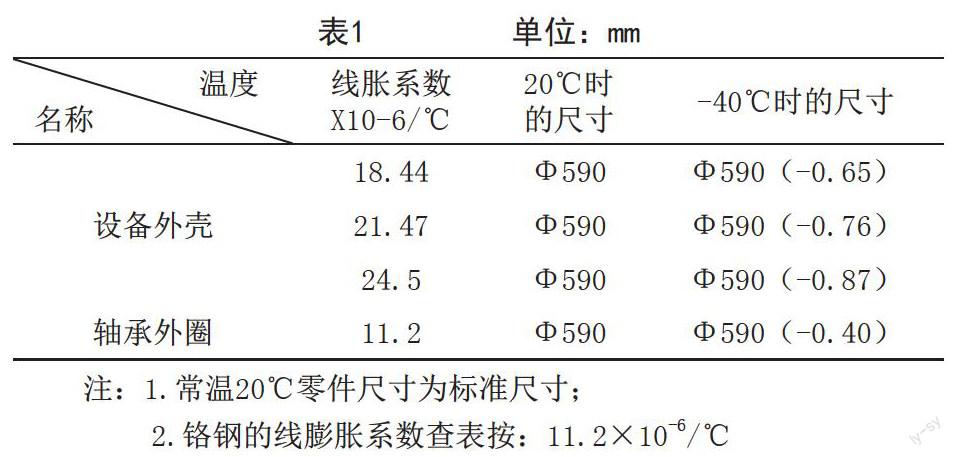

由于铸铝合金的线膨胀系数(18.44~24.5×10-6/℃)是一个变动范围,以下按铸铝合金的线膨胀系数最小、最大和平均值来分别计算当温度变化时外壳、轴承外圈的尺寸变形量。方位壳体和轴承外圈温度变化为-40℃时的尺寸变形量见表1。

3.2 理论尺寸分析

方法一:从表1可以看出,如果不考虑材料的弹性模量,当环境温度降低到-40℃时,设备外壳会向内收缩-0.65mm,轴承向内收缩-0.4mm,如果按照最大的加工量进行计算,那么尺寸差距为

-0.65-(-0.4)+0.07-(-0.04)=-0.14mm

上述计算证明在不考虑材料弹性模量的情况下,设备的外壳会向内收缩0.14mm,这样轴承之间的间隙则为0.01~0.04mm,变形使轴承的缝隙减少,进而增大了轴承转动的力矩。

方法二:各种材料均有弹性模量,大于轴承外圈的收缩量,这时壳体将给轴承外圈施加挤压力,从而引起轴承外圈收缩变形,轴承外圈将产生一个反挤压力,当求出挤压力和反挤压力达到平衡时两者的变形量,就可知道这时轴承外圈的收缩变形量,也就知道轴承游隙的减少量。

轴承外圈的收缩变形量的近似计算方法如下:确定材料线胀系数轴承为铬钢α1=11.2×10-6,壳体为铝合金取平均值α2=21.47×10-6;

轴承厚度为t1=32.5mm,壳体厚度为t2=35mm;

弹性模量铬钢为E1=206GPa,壳体为E2=69GPa;

按常温20℃,低温-40℃计算,环境温度变化量为=20-(-40)=60℃,

根据材料力学定理,计算如下:

轴承的线应变为:

轴承的径向变形量为:×590= -0.096mm。因为轴承之间的游隙为0.01~0.04mm,那么处于-40℃的环境中时,轴承的径向变形量开始超过轴承游隙的减少量。对上述的计算数据进行分析,并结合设备的装配实践经验,我们可以发现:设备外壳的收缩变形量在温度降低的时候会大于轴承外圈的收缩变形量,设备外壳的壳体会对内部施压,从而导致轴承外圈收缩变形,进而引起轴承游隙的减小,同时使轴承的静摩擦力矩加大。

当温度相同时,还要分析轴承的个别化现象。常温下,轴承的静摩擦力矩变大,在低温环境中,轴承之间的游隙会变小,同时轴承的静摩擦力矩也会随之增大。这些都是导致轴承转动困难的主要原因。

4 结论

根据前述的分析及试验得出以下结论:

a.低温下铸铝合金件和轴承在降温过程中由于不同材料的线膨胀系数使零件产生的变形量不同而引起的轴承游隙减小是设备静摩擦力矩增大的关键原因,即使在负游隙下轴承仍然能够正常工作,但由于轴承的摩擦力矩太大就会造成轴承的转动困难。

b.影响轴承摩擦力矩的因素有很多,主要有轴承径向游隙、轴承之间的配合间隙以及设备的外壳等。轴承之间的游隙和配合间隙增加,轴承在常温下的静摩擦力矩就会变小,而在低温的环境中,轴承转动会更加灵活。

5 设计改进

为了满足低温环境中设备的正常使用,还需要对轴承的加工离散型进行设计,以消除设备在不同环境中的不适应性,改進并完善设备的局部构造,尽可能减小由于温度变化而造成的轴承游隙改变。下面对具体的设计作如下介绍:

设备的材料不同,线胀系数也不同,当设备外壳出现收缩变形时,就会对内部的轴承进行挤压,导致轴承外圈出现变形,减小轴承游隙,进而使轴承的转动出现困难。只要注意控制轴承外圈的变形量就可以使轴承的转动更加灵活。

如果设备外壳开始挤压内部的轴承外圈,轴承外圈的收缩变形会随着接触面积的变化而变化,具体的减小轴承外圈变形量的方案为:由径向压强false,其中:

false代表压强

t代表设备的外壳壁厚

d代表设备外壳直径

false代表轴承径向压应力(温度保持不变,那么数值也不会出现变化)

可知:设备的外壳和轴承之间的压强始终保持不变。

从压力F=false中得知,如果减小接触面的面积,那么接触压力也会随之减小,轴承外圈径向的变形量也会减小,直到接触面积减小到原来的十分之一时,轴承的形变量为0.095xfalse=0.0095mm,这个时候,轴承的游隙大于轴承的径向变形量,而且设备可以实现灵活转动。

设备的轴承直径是590mm,周长为πd=3.14×590= 1853.53mm,要保证轴承连接具有足够的强度,然后沿着圆周方向开出八处缺口,将八处的弧面进行保留,每一处的弧面长度为1853.53/10/8=23.1,圆取整数为20mm。具体见图2。

按图对设备外壳和轴承配合部分进行改进设计,在不影响配合定位精度的前提下,减小了轴承由于设备外壳和轴承线胀系数不一致所承受的压缩面积,使轴承游隙在低温下的变化量控制在一定范围,进而尽可能消除轴承特性的离散性对设备性能的影响。

6 试验

按照上述方法来加工设备的壳体,并对设备进行低温验证,-40℃时测试的力矩比较,见表2。

在低温的环境下,按照图示进行加工可以有效减少壳体的转动力矩,并说明在设备的正常工作范围内,使用此设计方法,从而达到用户的要求。

参考文献

[1]张新占.材料力学原理[M].西北工业大学出版社,2006.

[2]徐灏.机械设计手册[M].机械工业出版社,2003.

(作者单位:西安陕鼓动力股份有限公司)