多孔介质内CO2泡沫液渗流特性实验研究

2016-07-06杜东兴王德玺贾宁洪吕伟峰秦积舜王程程孙盛彬李莺歌青岛科技大学机电工程学院中国石油勘探开发研究院青岛科技大学自动化与电子工程学院

杜东兴,王德玺,贾宁洪,吕伟峰,秦积舜,王程程,孙盛彬,李莺歌(.青岛科技大学机电工程学院;.中国石油勘探开发研究院;.青岛科技大学自动化与电子工程学院)

多孔介质内CO2泡沫液渗流特性实验研究

杜东兴1,王德玺1,贾宁洪2,吕伟峰2,秦积舜2,王程程1,孙盛彬1,李莺歌3

(1.青岛科技大学机电工程学院;2.中国石油勘探开发研究院;3.青岛科技大学自动化与电子工程学院)

摘要:利用填砂方法制作了均质多孔介质模型,进行了CO2泡沫液驱替模拟实验,借助CT技术研究了多孔介质内CO2泡沫液渗流特性。在不同填砂粒径、不同活化剂浓度及不同气液比条件下进行多孔介质内CO2泡沫液驱替实验,采用CT技术对驱替过程进行可视化监测,获取沿程水饱和度数据,并同时测量泡沫液渗流过程中的沿程压力。实验结果表明:CO2泡沫液在平均粒径较小的多孔介质内具有较大的渗流压差及较小的水饱和度入口效应;当活化剂浓度高于临界胶束浓度时,产生的泡沫较稳定,介质内沿程各位置处泡沫液驱替效率相差不大,且随着活化剂浓度的提高水饱和度入口效应逐渐减小;提高气液比可以增大泡沫液渗流压差,但对驱替后介质内水饱和度的影响不大。图8参25关键词:CO2驱油;CO2泡沫液;驱替实验;渗流特性;CT技术;提高采收率

0 引言

近年来国内外大力开展了利用CO2提高原油采收率(CO2EOR)技术的研究与应用。利用CO2采油不但可以提高原油采收率,还能实现温室气体减排,既有经济效益又有环境效益[1-2]。然而,利用CO2进行强化采油存在一些问题,主要原因在于CO2气体的黏度较小,可沿油藏高渗透通道早期突破,进而导致项目失败[3-4]。采用泡沫技术可以显著提高气相表观黏度,因此可被用来解决气体指进和窜流,进而提高原油采收率[5-9]。要使泡沫技术成功应用于CO2EOR的工业实践,必须对CO2泡沫液的渗流特性和机理进行研究。

目前已有较多研究者对多孔介质内CO2泡沫液的渗流特性进行了研究[10-18]。由于可进一步获得多相流体的液相饱和度参数,CT扫描技术在多孔介质内CO2泡沫液渗流特性研究方面得到广泛应用[12-18]。

虽然目前已有较多的文献报道,但泡沫技术涉及基础学科较多,对CO2泡沫液在多孔介质中渗流特性及机理的研究还不够系统和完善。例如,目前泡沫液渗流特性测试中的压力参数多限于测量多孔介质两端的渗流压差[11,14-18],而表征渗流特性的重要参数——沿程压力变化在文献报道中并不多见。本文设计制造了有机玻璃压力容器,利用填砂方法制作均质多孔介质模型,并设计搭建泡沫液渗流实验平台,采用CT技术对多孔介质内CO2泡沫液的驱替过程进行可视化监测,并同时测试其沿程压力变化,对CO2泡沫液在多孔介质内的渗流特性进行研究。

1 实验介绍

本文选用十二烷基硫酸钠(SDS,分子式C12H25SO4Na,相对分子质量288.38)作为表面活性剂,泡沫液气相采用CO2气体。多孔介质采用有机玻璃压力容器(内径30 mm,外径80 mm,长度200 mm)填砂模型。

图1为实验系统示意图。有机玻璃压力容器放置在CT装置的测试平台上。实验开始后,使气体和活化剂溶液分别通过气体质量控制器和恒流泵,按照一定流速比注入泡沫发生器中以产生稳定的泡沫,产生的泡沫液再注入到饱和水的多孔介质中。在泡沫液驱替过程中,每间隔一定时间,利用CT装置记录介质内沿流动方向的多个截面图像,获得介质内各相饱和度的动态分布特性。同时,利用沿程均匀布置的多路压力传感器组测定介质内沿程压力,并利用数据采集系统对压力信号进行实时采集。通过对各相饱和度及沿程压力分布数据进行综合分析,研究不同填砂粒径、活化剂浓度及气液比条件下CO2泡沫液在多孔介质内的渗流特性。

图1 实验系统示意图

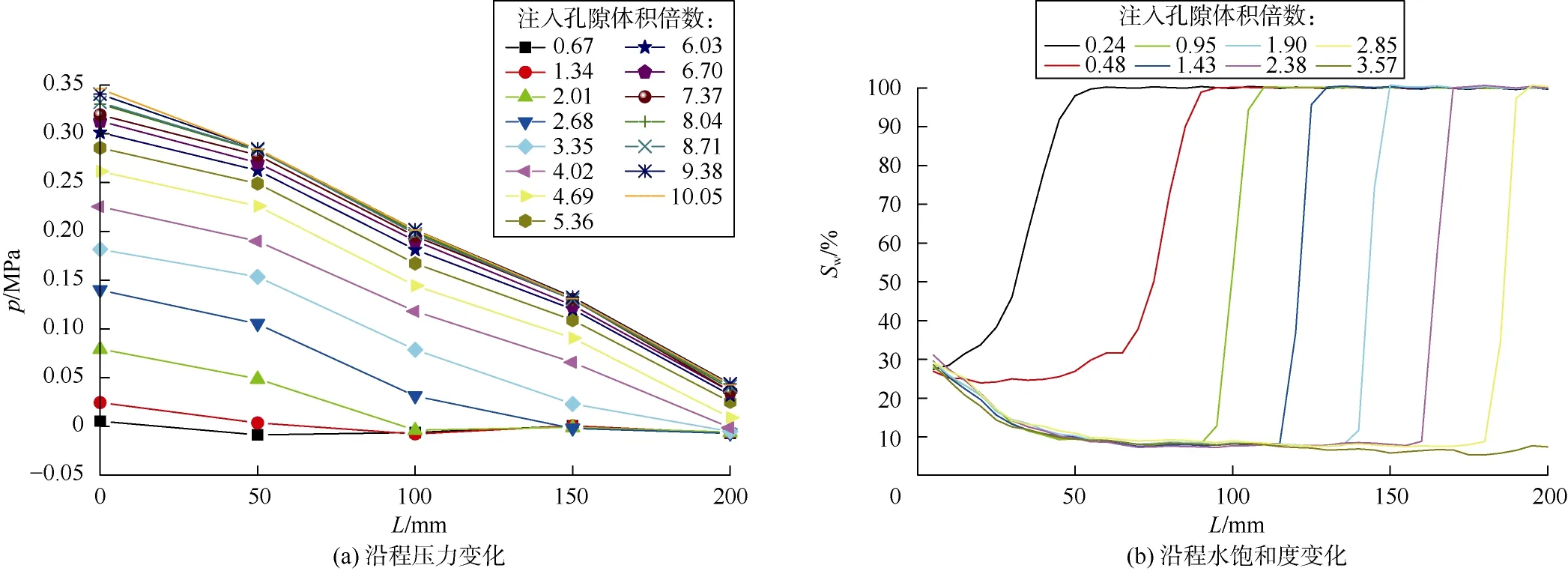

图2 泡沫液在平均填砂粒径0.21 mm多孔介质内的渗流特性(p—沿程压力;Sw—含水饱和度;L—至入口端距离)

2 实验结果及讨论

2.1 多孔介质孔隙度分析

实验选用不同粒径的石英砂填充多孔介质模型。选取的粒径范围分别为0.180~0.250 mm(60~80目)、0.150~0.180 mm(80~100目)和0.106~0.150 mm (100~150目),平均粒径分别为0.21 mm、0.17 mm 和0.13 mm,测得孔隙度分别为43.29%、43.62%和43.18%。可以看出,由不同粒径砂子填充得到的多孔介质孔隙度相差很小,在相同体积容器内填充得到的多孔介质的孔隙体积几乎相同。

2.2 填砂粒径对驱替过程的影响

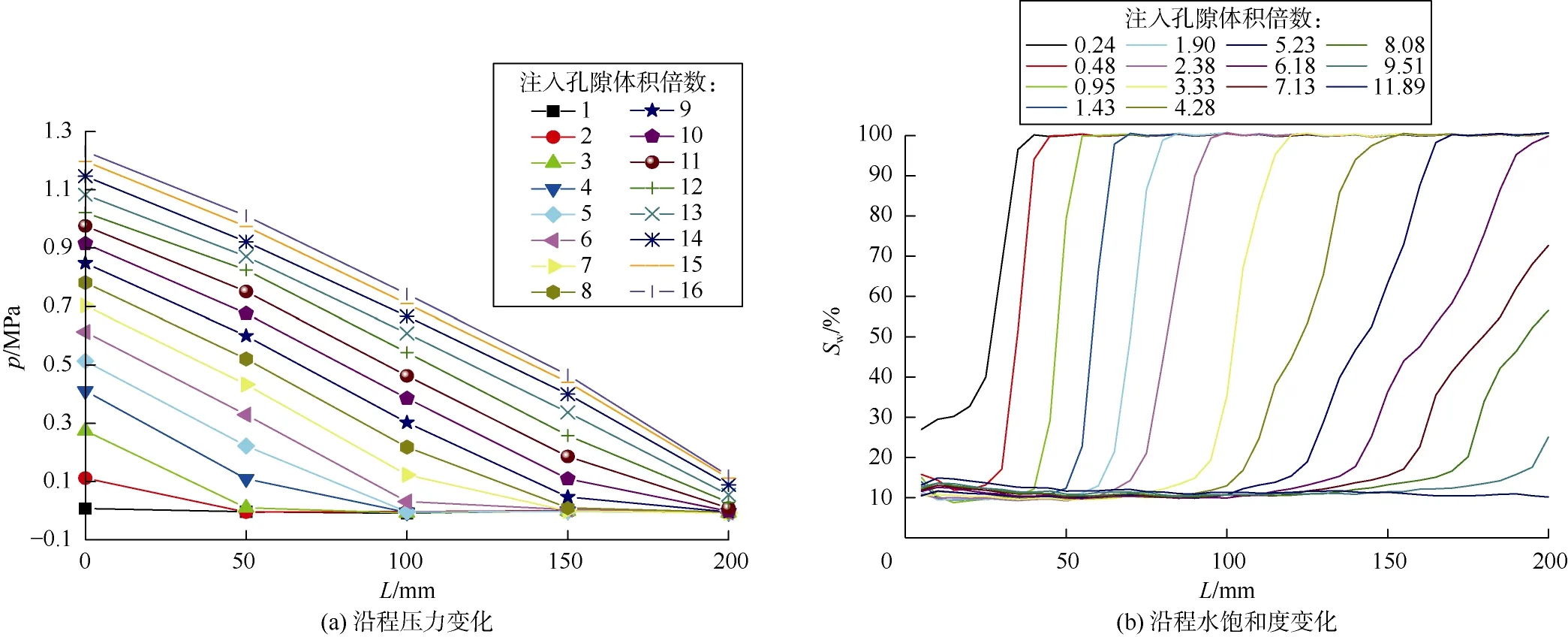

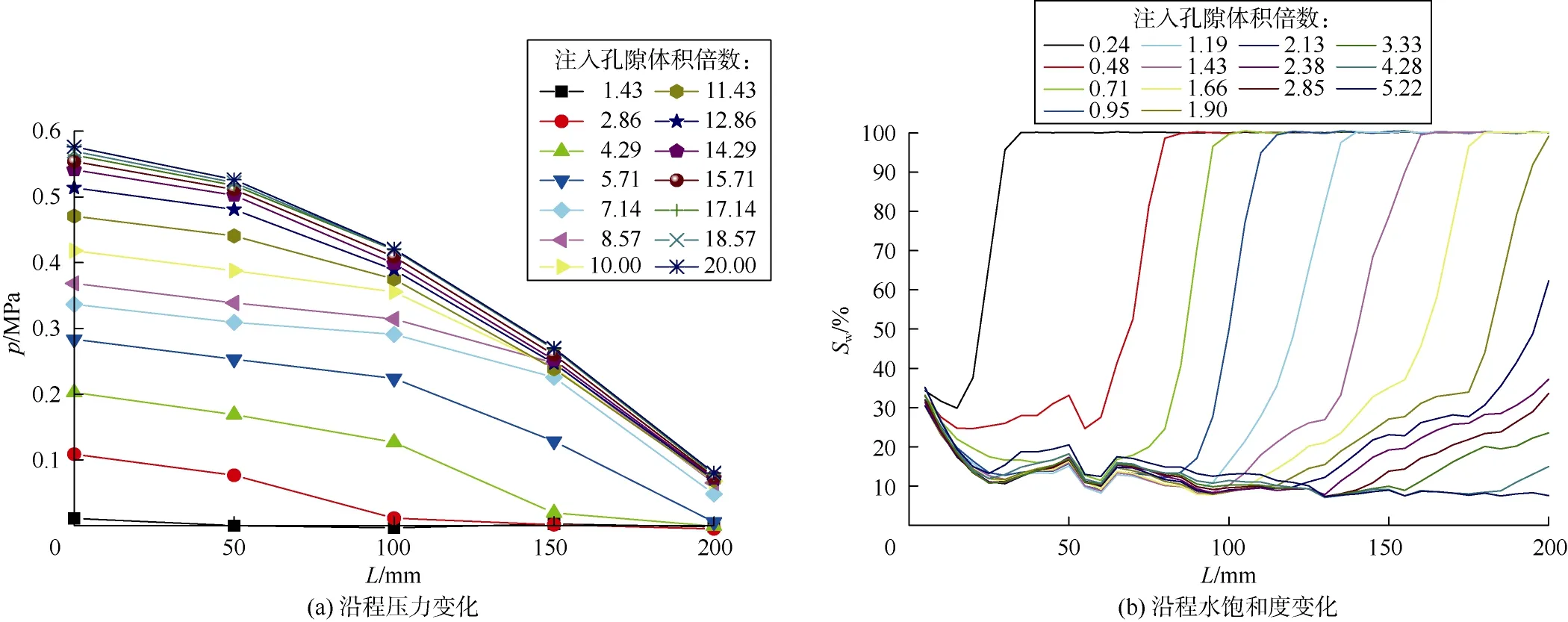

在活化剂浓度10.4 mmol/L、气液比13.5∶1、无背压的条件下,分别测定了泡沫液在平均填砂粒径0.21 mm、0.17 mm和0.13 mm的多孔介质内沿程压力及水饱和度变化(见图2—图4)。实验中填砂模型长度为200 mm,入口端在0 mm处,出口端在200 mm处。

由图2a、3a、4a可知:①随着实验的进行,沿程各点压力逐渐上升,并在一段时间后达到稳定,在入口端与出口端形成一个稳定的压差。图2a、3a、4a中各点压力分别在注入孔隙体积倍数约为10、12、16时达到稳定,稳定时进出口压差分别在0.30 MPa、0.53 MPa、1.12 MPa左右。可以看出,多孔介质的填砂粒径越小,泡沫从入口端推进到出口端所需要的压差越大,压力稳定时的注入孔隙体积倍数越高。

②在填砂粒径较大(平均粒径0.21 mm、0.17 mm)的多孔介质中,入口端压降较小,在靠近出口端时则明显增加;而在填砂粒径较小(平均粒径0.13 mm)的多孔介质中,入口端的压降与其他位置处压降无明显差别。这是因为,在基于两相流体分相假设的CO2泡沫液表观黏度模型中,单个泡沫的流动压差及泡沫数目是非常重要的参数。根据基于统计理论的气泡数目守恒模型[19-20],均质多孔介质内泡沫数目的产生及发展可由(1)式确定。在多孔介质入口端,泡沫处于产生及发展阶段,因此(1)式中泡沫湮灭率系数Kd可以忽略,泡沫数目只与泡沫产生率系数Kg密切相关。在填砂粒径较大的多孔介质中,CO2泡沫进入多孔介质后泡沫数目发展较慢,在一定距离后才能充分发展,因此在入口端泡沫数目较少。此外,单个泡沫的流动压差与气液间的表面张力相关[21-23],表面张力越小则泡沫流动压差越小。由于CO2的水溶性,在压力增大时其表面张力减小[24-25],因此在入口端压力较大时单个泡沫的渗流压差较小,则泡沫液的表观黏度较小,显示出较为明显的入口效应。而在靠近出口端时,泡沫数目已经达到平衡,泡沫液的表观黏度不再发生变化,泡沫液渗流过程仍然遵从达西定律。在填砂粒径较小的多孔介质中,由于单位体积内的孔喉数目多,因此泡沫生成率较高,最大泡沫数目也增多,在入口端泡沫数目增长迅速并在较短距离内达到最大值,较大的泡沫数目可抵消CO2水溶性对单个泡沫渗流压差的影响,因此入口效应并不显著。

式中 Sf——泡沫相饱和度,f;t——时间,s;Kd——泡沫湮灭率系数,f;Kg——泡沫产生率系数,f;n——泡沫相单位体积内泡沫数目,个/m3;n∞——多孔介质内渗流过程达到稳定时泡沫相单位体积内产生泡沫最大数目,个/m3;uf——气相流速矢量,m/s;φ——多孔介质孔隙度,f。

图3 泡沫液在平均填砂粒径0.17 mm多孔介质内的渗流特性

图4 泡沫液在平均填砂粒径0.13 mm多孔介质内的渗流特性

由图2b、3b、4b可知:实验开始时多孔介质均处于水饱和状态,即水饱和度接近100%;随着泡沫液注入,多孔介质入口端的水饱和度开始降低,且随着泡沫的推进,水饱和度由入口端到出口端逐渐降低,最终维持在10%左右,说明泡沫驱替过程达到稳定并具有较好的驱替效率;在填砂粒径较大的多孔介质中,泡沫液驱替过程具有明显的入口效应,说明入口处泡沫仍处于发展阶段,并未达到稳定状态,而填砂粒径较小的多孔介质中,由于泡沫生成及发展速度较快,入口效应并不明显。

2.3 活化剂浓度对驱替过程的影响

在平均填砂粒径0.17 mm、气液比13.5∶1、无背压的条件下,分别测定了活化剂浓度为5.2 mmol/L、10.4 mmol/L和17.4 mmol/L的泡沫液在多孔介质内沿程压力及水饱和度变化(见图5—图7)。

图5 活化剂浓度为5.2 mmol/L时多孔介质内的渗流特征

图6 活化剂浓度为10.4 mmol/L时多孔介质内的渗流特征

由图5a、6a、7a可知:当活化剂浓度为5.2 mmol/L时,由于低于临界胶束浓度(约为8 mmol/L),生成的泡沫不稳定,介质内各点压力上升过程中有波动,入口端压力达到稳定所需时间较长;而活化剂浓度为10.4 mmol/L和17.4 mmol/L时,由于均大于临界胶束浓度,生成的泡沫较稳定,随着泡沫液驱替过程的进行介质内各点处的压力平缓上升,各处压力达到稳定所需时间相差不大,且流动过程达到稳定后介质两端压差维持在0.53~0.55 MPa左右;活化剂浓度为10.4 mmol/L时,由于其浓度超过临界胶束浓度的程度不大,入口端压降仍然较小,而活化剂浓度为17.4 mmol/L时,可满足介质吸附和泡沫及时生成的要求,因此入口端压降与其他位置处压降相差不大。

由图5b、6b、7b可知:当活化剂浓度为5.2 mmol/L时,在泡沫推进过程中气液界面较倾斜并伴有波动,驱替结束时平均水饱和度较高;当活化剂浓度为10.4mmol/L时,虽然驱替过程结束后的水饱和度较低,但仍显示出较明显的入口效应;当活化剂浓度为17.4 mmol/L时,在泡沫推进过程中气液界面倾斜度较小,驱替结束时平均水饱和度较低,且入口效应不明显。

2.4 气液比对驱替过程的影响

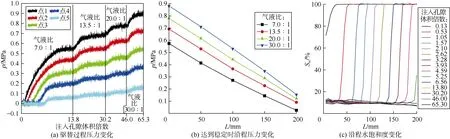

在平均填砂粒径0.17 mm、活化剂浓度10.4 mmol/L、无背压的条件下,依次测定了气液比7.0∶1、13.5∶1、20.0∶1及30.0∶1的泡沫液在多孔介质内的渗流特性(见图8)。当某种气液比的泡沫液渗流过程达到稳定,即渗流压差保持不变后,再改变气液比继续进行实验。

由图8a、8b可知:实验开始时的气液比为7.0∶1,随着实验的进行,点1、点2、点3、点4、点5(与入口端的距离分别为0、50 mm、100 mm、150 mm、200 mm)压力依次上升,渗流压差最终稳定在0.55 MPa附近;随着气液比的升高,各点处的压力均会进一步提高,达到稳定时的进出口压差也随着气液比的升高逐渐增大。这是由于随着泡沫质量(气液比)的升高,泡沫的表观黏度逐渐升高,则泡沫的渗流压差增大。

图8c是驱替过程沿程水饱和度变化曲线。其中,注入孔隙体积倍数0.13~6.56的11条曲线是气液比为7.0∶1时泡沫液突破过程中沿程水饱和度变化曲线;注入孔隙体积倍数13.80、30.20、46.00、65.30的4条曲线分别是气液比为7.0∶1、13.5∶1、20.0∶1、30.0∶1时的稳定曲线。从图8c中可以看出,虽然增加气液比可以提高泡沫液渗流压差,但对驱替后介质内水饱和度的影响不大。

图7 活化剂浓度为17.4 mmol/L时多孔介质内的渗流特征

图8 不同气液比CO2泡沫液在多孔介质内的渗流特性

3 结论

本文利用填砂方法制作了均质多孔介质模型,设计了泡沫液渗流实验平台,采用CT技术对多孔介质内CO2泡沫的驱替过程进行可视化监测并获得沿程水饱和度变化数据,同时利用沿程布置的压力传感器获得泡沫液渗流过程的沿程压力变化数据,研究了CO2泡沫液在均质多孔介质内的渗流特性。实验结果表明:

①在平均填砂粒径较大(0.17~0.21 mm)的多孔介质中,CO2泡沫液渗流压降在入口端较缓,在靠近出口端时明显增加;而在平均填砂粒径较小(0.13 mm)的多孔介质中,泡沫液在入口端的压降与其他位置处压降无明显差别。

②当活化剂浓度低于临界胶束浓度时,产生的泡沫稳定性较差,泡沫液驱替效率较低;当活化剂溶液浓度稍高于临界胶束浓度时,虽然驱替过程结束后的水饱和度较低,但仍有较显著的入口效应;进一步提高活化剂浓度时,驱替结束时平均水饱和度较低,且入口效应明显减弱。

③增加气液比时,随着泡沫质量的提高,驱替过程显示出更大的渗流压差,但对多孔介质内剩余水饱和度影响不大。

参考文献:

[1]秦积舜, 韩海水, 刘晓蕾.美国CO2驱油技术应用及启示[J].石油勘探与开发, 2015, 42(2): 209-216.QIN Jishun, HAN Haishui, LIU Xiaolei.Application and enlightenment of carbon dioxide flooding in the United States of America[J].Petroleum Exploration and Development, 2015, 42(2): 209-216.

[2]沈平平, 江怀友, 陈永武, 等.CO2注入技术提高采收率研究[J].特种油气藏, 2007, 14(3): 1-4, 11.SHEN Pingping, JIANG Huaiyou, CHEN Yongwu, et al.Study on CO2injection technique in EOR[J].Special Oil & Gas Reservoir,2007, 14(3): 1-4, 11.

[3]HOLM L W.Evolution of the carbon-dioxide flooding processes[J].Journal of Petroleum Technology, 1987, 39(11): 1337-1342.

[4]SMITH D H.Promise and problems of miscible-flood enhanced oil recovery: The need for surfactant-based sweep and mobility control[C]//ACS Symposium Series 373.Washington: American Chemical Society, 1988: 2-37.

[5]王高峰, 郑雄杰, 张玉, 等.适合二氧化碳驱的低渗透油藏筛选方法[J].石油勘探与开发, 2015, 42(3): 358-363.WANG Gaofeng, ZHENG Xiongjie, ZHANG Yu, et al.A new screening method of low permeability reservoirs suitable for CO2flooding[J].Petroleum Exploration and Development, 2015, 42(3): 358-363.

[6]LAKE L W.Enhanced oil recovery[M].New Jersey: Prentice Hall,1989.

[7]HOLM L W, JOSENDAL V A.Mechanism of oil displacement by carbon dioxide[J].Journal of Petroleum Technology, 1974, 26(12):1427-1438.

[8]ALI J, BURLEY R W, NUTT C W.Foam enhanced oil recovery from sand packs[J].Chemical Engineering Research and Design, 1985, 63:101-111.

[9]PATZEK T W.Field application of foam for mobility improvement and profile control[J].SPE Reservoir Engineering, 1996, 11(2): 79-86.

[10]CHOU S I.Conditions for generating foam in porous media[R].SPE 22628, 1991.

[11]李春, 伊向艺, 卢渊.CO2泡沫调剖实验研究[J].钻采工艺, 2008,31(1): 107-108, 142.LI Chun, YI Xiangyi, LU Yuan.Experimental study on CO2foam profile modification[J].Drilling & Production Technology, 2008,31(1): 107-108, 142.

[12]WELLINGTON S L, VINEGAR H J.Surfactant-induced mobility control for carbon dioxide studied with computerized tomography[C]//ACS Symposium Series 373.Washington: American Chemical Society, 1988.

[13]LEE H O, HELLER J P.Carbon dioxide foam mobility measurement at high pressure[C]//ACS Symposium Series 373.Washington:American Chemical Society, 1988.

[14]DU D X, ZITHA P L J, UIJTTENHOUT M G H.Carbon dioxide foam rheology in porous media: A CT scan study[J].SPE J, 2007,12(2): 245-252.

[15]DU D X, NADERI B A, FARAJZADEH R, et al.Effect of water solubility on carbon dioxide foam flow in porous media: An X-ray computed tomography study[J].Industrial & Engineering Chemistry Research, 2008, 47(16): 6298-6306.

[16]FARAJZADEH R, ANDRIANOV A, BRUINING J, et al.Comparative study of CO2and N2foams in porous media at low and high pressure-temperatures[J].Industrial & Engineering Chemistry Research, 2009, 48(9): 4542-4552.

[17]FARAJZADEH R, ANDRIANOV A, ZITHA P L J.Investigation of immiscible and miscible foam for enhancing oil recovery[J].Industrial & Engineering Chemistry Research, 2010, 49(4): 1910-1919.

[18]ANDRIANOV A, FARAJZADEH R, MAHMOODI N M, et al.Immiscible foam for enhancing oil recovery: Bulk and porous media experiments[J].Industrial & Engineering Chemistry Research, 2012,51(1): 2214-2226.

[19]ZITHA P L J, DU D X.A new stochastic bubble population model for foam flow in porous media[J].Transport in Porous Media, 2010,83(3): 603-621.

[20]DU D X, ZITHA P L J, VERMOLEN F J.Numerical analysis of foam motion in porous media using a new stochastic bubble population model[J].Transport in Porous Media, 2011, 86(2): 461-474.

[21]BRETHERTON F P.The motion of long bubbles in tubes[J].J Fluid Mech, 1961, 10(2): 166-188.

[22]HIRASAKI G J, LAWSON J B.Mechanisms of foam flow in porous media: Apparent viscosity in smooth capillaries[J].SPE J, 1985,25(2): 176-190.

[23]DU D X, ZHANG J, SUN S B, et al.Mechanistic study on foam lamellae flow characteristics in tubes[J].Material Research Innovations,2015, 19(S5): 526-529.

[24]AGGELOPOULOS C A, ROBIN M, VIZIKA O.Interfacial tension between CO2and brine (NaCl+CaCl2) at elevated pressures and temperatures: The additive effect of different salts[J].Advances in Water Resources, 2011, 34(4): 505-511.

[25]BACHU S, BRANT B D.Interfacial tension between CO2,freshwater, and brine in the range of pressure from (2 to 27) MPa,temperature from (20 to 125) ℃, and water salinity from (0 to 334 000) mg·L-1[J].J Chem Eng Data, 2009, 54(3): 765-775.

(编辑 胡苇玮)

Experiments on CO2foam seepage characteristics in porous media

DU Dongxing1, WANG Dexi1, JIA Ninghong2, LYU Weifeng2, QIN Jishun2, WANG Chengcheng1, SUN Shengbin1, LI Yingge3

(1.College of Electromechanical Engineering, Qingdao University of Science and Technology, Qingdao 266061, China;2.PetroChina Research Institute of Petroleum Exploration & Development, Beijing 100083, China; 3.College of Automation and Electronic Engineering, Qingdao University of Science and Technology, Qingdao 266061, China)

Abstract:Simulative experiments were carried out for CO2foam flooding process in homogeneous porous media prepared with the sand packing method, and the CO2foam seepage characteristics in porous media were studied with CT technology.CO2foam flooding experiments were carried out under different packing sand sizes, different surfactant concentrations and different gas-liquid ratios.CT technology was employed to visualize the displacement process and to obtain the water saturation data along the sample, and the pressure distribution in the sample during the foam seepage process was measured at the same time.Experimental results show that, CO2foam flooding has higher pressure drop and lower water saturation entrance effect in the porous media with lower average grain sizes; when surfactant concentrations are higher than CMC (Critical Micelle Concentration), the generated foam is stable, without showing obvious difference for the foam displacement efficiency in the sample, and water saturation entrance effect gradually decreases with increase of surfactant concentrations; improving gas-liquid ratio can lead to higher foam seepage pressure drop, but has little effect on residue water saturation after foam displacement.

Key words:CO2flooding; CO2foam; flooding experiment; seepage characteristics; CT technology; EOR

中图分类号:TE357.4

文献标识码:A

文章编号:1000-0747(2016)03-0456-06

DOI:10.11698/PED.2016.03.17

基金项目:国家自然科学基金(51476081);中国石油科技创新基金项目(2014D50060210)

第一作者简介:杜东兴(1971-),男,河南博爱人,博士,青岛科技大学机电工程学院副教授,主要从事泡沫液在多孔介质内的输运现象、多相流体流动及传热、微细流动及传热等方面的教学和研究工作。地址:山东省青岛市崂山区松岭路99号,青岛科技大学崂山校区机电工程学院,邮政编码:266061。E-mail:du-dongxing@163.com

收稿日期:2015-07-31 修回日期:2016-03-28