电商配送中心运作模式研究

2016-07-05张伦耿莹莹李俊韬

张伦++耿莹莹++李俊韬

[摘要]文章结合国内电商配送中心运作模式的现状,借鉴国内外先进经验,研究基于智能机器人的电商配送中心运作模式,创新性地提出电商物流储分一体化系统,阐述了其原理、特点,着重研究了其业务模式以及物流工艺流程,同时研究了该模式下对AGV等设备的参数及工作模式要求。

[关键词]储分一体化系统;电商配送中心;运作模式

[DOI]1013939/jcnkizgsc201623012

1引言

伴随着电子商务业务的飙升,电商物流中心的作业模式也在不断发展。在设备上,自动化程度越来越高,逐渐以自动化的设备代替烦琐的人工活动;在系统上,信息化程度不断提升,而且信息化逐渐成为配送中心现代化的重要标志;在各环节作业模式上,各种新的模式层出不穷,从各个层面给拣选作业带来便利。

然而,不论是设备还是作业模式的更新,均未能改变员工每天需绕拣选区域数圈只为拣出几十单商品的现状。自动化大多体现在最后的分拣环节,品规繁杂的拣选及上架环节始终是电商配送中心的瓶颈环节,将入库及拣选环节自动化一直是电商领域的一个难题。本文所研究的基于智能机器人的电商配送中心运作模式能够很好地解决这一棘手难题。该系统将细分化的入库上架以及拣货的具体动作交由人工处理,而将该过程所必需的寻找、搬运等环节交给AGV小车完成。不论从自动化的模式、运作的效率还是人性化的角度,该系统都是一项有意义的创新。

2基于智能机器人的电商配送中心运作模式简介

基于智能机器人的电商配送中心运作模式实质是指运用于电子商务配送中心以优化配送中心作业流程的基于移动式货架和智能仓储机器人的新型作业系统。基于该模式不同于传统电商配送中心运作模式的特点,本文将其命名为电商物流储分一体化系统。

2.1电商物流储分一体化系统的原理

传统的物流中心需要配置大量的工作人员来处理订单,在收到客户订单后工作人员需要在迷宫式的货架中穿梭并从成千上万种商品中挑出订单商品,然后打包配送给顾客。其问题是人工劳动强度大,效率低,错误率高。这些瓶颈问题在以顾客体验至上的电商行业被放大数倍。不同于以往的人至货前的拣选模式,基于储分一体化系统的电子商务配送中心的运作模式,打破了传统仓储拣选分区的模式,而采取自动化与人工合理结合的新型作业模式。

储分一体化系统运作模式在入库与拣选阶段均采用移动式自动仓储机器人辅助上架及拣选,采用“货物运动人静止”的模式。自动仓储机器人按照指令自动寻找货架、自动生成搬运路径、在交叉处自动排序直到完成整个入库和拣选环节任务。操作人员只需在节点处等待指定货架到来并完成该货架内货物的拣选操作。而所有这些活动的调度安排依赖于强大的后台仓储管理系统和创新的二维码地标识别。该模式的优点在于将大量标准化的移动、搬运等作业交给自动化的仓储机器人,而将人力集中于末端的电商行业所特有的个性化、细分化的拣选及分播环节。

2.2电商物流储分一体化系统的特点

从运作模式上看,储分一体化系统打破了传统的仓储分拣各自分区的模式,采用仓储分拣同区同设备进行的模式,改运作模式“人到货”为“货到人”。其优点是减少了功能区域的分割从而节约空间,减少了人员工作强度,提高了作业效率,更大程度上满足了客户体验。

从作业形式上看,储分一体化系统没有采取由员工按照传统规划路径巡逻配送中心一圈的形式,而是将前期的寻路、搬运等工作交给AGV小车,将后端的上架、拣选的具体动作交由人工完成,这样便合理利用了设备与人力,同时提高了运作的自动化程度。另外,将动力源拆分的做法提高了系统的灵活性。

总体上,储分一体化系统在运作模式、运作效率以及目前配送中心作业系统的发展趋势上都有着较大优势,尤其是在多品小批高频的特殊电商领域具有良好的发展前景。

3电商物流储分一体化系统业务模式研究

基于电子商务物流的储分一体化系统有着特殊的行业特点以及创新的作业模式。因此,该模式下电商配送中心的业务也有了新的模式,是一种新型的半自动化电商配送中心运作模式。

3.1电商物流储分一体化系统业务模式分析

储分一体化模式下,操作员只需停留在两端的入库口或拣选口处,而智能机器人则根据指令有序地穿梭于货架周边的通道,取出系统要求的货架至指定入库口或拣选口,操作完毕后,智能机器人再将货架运回原处。即在入库阶段,由AGV小车根据系统调度命令自动识别需入库货架并搬运该货架至入库口,待入库人员将所需上架的货品按指令上架完毕后,再由AGV小车将货架搬运至指定存储位。在拣选阶段,由AGV小车按照系统指令将存有拣选货品的货架搬运至拣选口,并按照先后顺序依次排队,待拣选人员根据指令拣选完该货架内指定货物后,再由AGV小车将该货架搬运至下一拣选口或原存储货位。在出库阶段,经打包分拣完成的货物入穿梭车立体库,待出库时,再由穿梭车立体仓库连续出库的模式进行装车配送。

与传统的电商配送中心运作相比较,取代拣货员来回穿梭的忙碌身影的是来去自如的一辆辆智能机器人,这一模式将使得电商配送中心运作的自动化程度更上一个台阶。

3.2电商物流储分一体化系统物流工艺流程设计

根据上述储分一体化系统运作模式可知,基于储分一体化系统的电商配送中心各环节物流工艺流程也有其特有的性质,现对其各主要环节工艺流程进行设计。

3.2.1入库流程设计

入库环节,各收货月台根据收货单收货后由输送机就近输送至入库站台。将入库单输入调度系统后,由调度系统进行入库上架任务的安排以及优先级编排,入库操作员在操作终端以手持RF扫描货物的方式进行入库呼叫,调度系统根据呼叫信号就近调度AGV小车,AGV小车根据指令识别所需货架,优先调用原有该类货物但已出库的货架,如果该货架目前容量大于或等于此次需入库货物,则AGV小车按照规划路径运行至该货架下方,进行举升后将该货架按照规划路径搬运至入库口指定位置,若没有相应的货架或者该货架当前容量小于需入库数量,则AGV小车根据指令就近识别一同类空货架并搬运至入库口,若入库口已有正在进行入库操作的货架,则该AGV小车按照规定位置进行等待,待前一货架操作完毕,接替该小车位置。此时操作员扫描货物标签,相应货格的指示灯亮起,操作员将货物放入该指定货格,同时扫描该货格标签以在系统内关联存货信息,至此该件货物上架完毕,操作员以同样的方式进行下一货物的上架操作,直至该货架需入库操作全部完成,由于系统内存有每批入库货物的相关信息,如重量、数量等,因此操作员操作完毕后,载有货架的小车可由重力和亮灯次数双重感应自动离开,操作员循环上述操作,直至该批货物入库完毕。

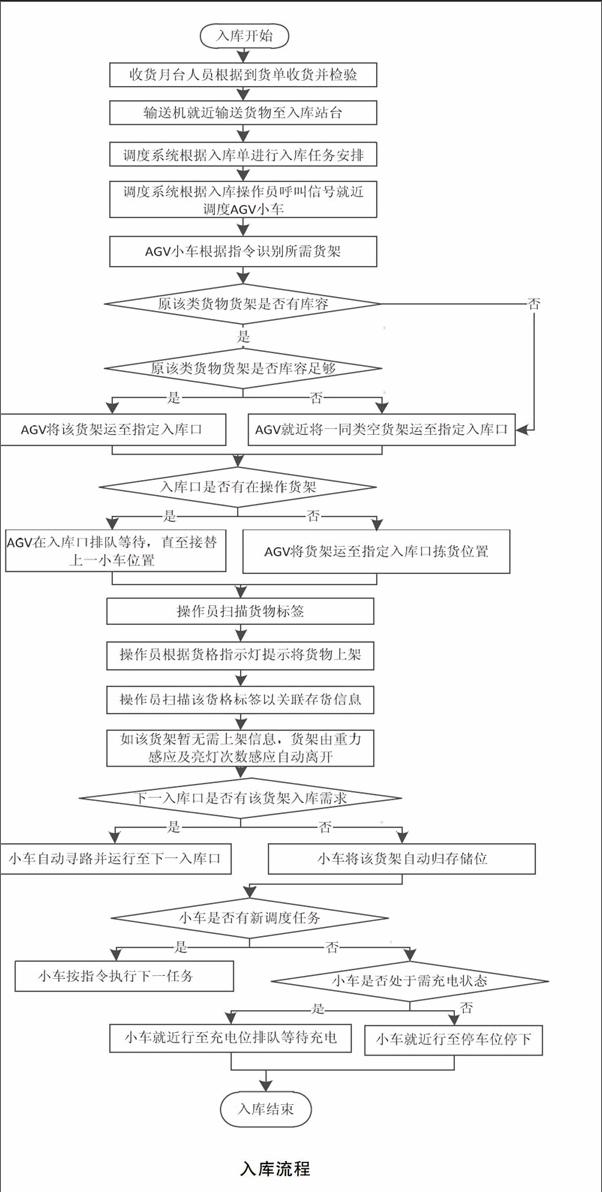

对于离开的小车,如下一入库口对该货架也有调度需求,则小车根据系统规划路径自动运行至下一入库口;如暂无需求,则按照既定的规则选择路径将货架运至相应存储位。若此时小车处于或接近需充电状态,则小车就近选择可用充电位充电,充电完毕后自动就近选择空车位停下,否则小车直接就近选择空车位停下等待下次调度任务。以入库流程为例,其流程如下图所示。

入库流程

3.2.2拣选流程设计

在拣选环节,首先由订单处理系统将订单按照时间窗进行优化,即在规定的时间间隔处理一批订单,将该批订单进行相似度对比、分类等操作,旨在提高同一货架中的货物对该拣选口的订单覆盖率,以减少AGV的额外往复运动,提高拣选效率。

在拣选准备区,操作人员按照每个拣选口单次拣选订单数以及系统优化的拣选单顺序分配订单箱,并将订单箱对应订单号进行打码贴标。此时,选择订单箱时,可根据订单中商品特性如大小、体积等,选择合适的订单箱以节约箱体材料。对该货架进行扫描,以向系统确认贴标完成,表示该货架可被系统调度。

将拣选单输入系统后,拣选人员在拣选终端以屏幕下方开始按钮的方式呼叫拣选任务,系统根据呼叫信号就近调度AGV小车,小车根据指令依次搬运已贴标好的订单货架至拣选区适当位置,若前方已有在操作订单货架,则小车在等待区等待接替原小车位置。

同时,系统根据该拣选口订单货架信息调度距离储位最近的小车,小车根据指令识别待拣选货架并按照一定的规则选择路径行驶到该货架下方,举升货架后,将货架运至指定拣选口,若前方已有在操作货架,则在等待区域排队等待接替前一小车位置。当拣选员按下拣选启动键,则屏幕上方显示屏显示需拣选货物的信息,包括名称、数量、位置等,并且该货格的显示灯亮起,同时订单货架的相应位置指示灯亮起,待拣选员拣选足量的该货物放入相应订单箱后,按下货箱旁的确认键,该指示灯灭,同时下一货箱以及对应拣选货架货格的指示灯亮起,直至该货架货物拣选任务执行完毕。若此时其他拣选口有该货架货物的拣选需求,则小车按照既定路径运行至下一拣选口,等待拣选操作,否则小车按照既定规则运行至原储位,小车等待下一调度任务,如暂无调度任务则自动回空车停放区,此时若小车处于待充电状态,则自行在充电区排队等待充电。当同一拣选口所有订单货架的拣选任务全部完成后,小车及货架由重力和亮灯次数双重感应自动离开,并将该订单货架运至打包区等待打包。

3.2.3出库流程设计

在出库环节,经打包好的货物由打包人员直接放置于自动分拣线上,分拣线按输送线路分拣货物,每个输送线路的货物集中存放,由输送机输送至穿梭车立体仓库的入库站台,经转送装置放置于穿梭车上进行入库操作,为了便于进行连续出库,将每个输送线路货物存放在同层货架中,等待一定时间,配送车辆到达后,由穿梭车立体仓库系统进行连续出库,即每层货物分别装车出库。

3.2.4电商物流储分一体化系统对AGV工作模式及货架设计的要求基于以上分析可知,该模式下的调度安排依赖于强大的后台仓储管理系统,利用惯导和二维码地标识别。然而,这种特殊的作业模式对AGV的工作模式也提出了较高的要求。

首先,在有限的通道宽度内,小车要以原地旋转的方式举升货架;其次,小车在十字路口的转弯动作亦采取原地转向的方式,同时,为了避免转向时货架之间的碰撞,小车需做到转向时“车身转动货架静止”,另外,小车需维持尽可能小的转弯半径方能在狭窄通道完成转弯动作;最后,为保证作业效率,小车的载重速度不能过低,承重不能过低同时小车自重尽量维持在较低水平。

通过上述分析及该模式下货架、通道等基本设置情况,现将小车基本参数要求设置如下表所示。

AGV小车参数要求AGV小车参数项目参数要求尺寸750×600×425mm自重 / 承重≤200kg/≥1000kg空载 / 承载速度12m/s/1ms举升时间 / 举升方式3~5s/车身原地旋转举升转向方式原地转向,车身转动货架静止转弯半径小车转向轴轴心至车身最长距离

这种潜入式物流搬运机器人通过惯导和二维码进行室内定位,实行六轮机构,前后四轮为万向轮,中间两轮为驱动轮,驱动转向方式为差速转向,可实现多台AGV协同作业,主要是针对电商物流配送中心的出入库存取、拣选等作业,运行在货架的底部,可以在狭窄空间的转向和行走,对货架采用举升的方式,顶部有回转机构,回转机构与转向机构相对运动,确保狭窄空间货架随机器人旋转发生碰撞;物流搬运机器人四周有多个激光防碰撞传感器。

储分一体化系统特殊的运作模式不仅对AGV有着严格的要求,而且对AGV小车所承载货架的设计也有着特殊的要求,包括货架的尺寸、承重等。首先,货架尺寸需与小车配套,且遵循在尽量增加存储量的同时保持安全性的原则。本设计选择960×960×1600的设计尺寸。其次,货架层数以及各层容量可灵活调整,因电商产品SKU庞大且形态大小各异,因此,灵活调整各个货格空间的做法使得货架的利用率更高。

4结论

本文在借鉴国外先进经验的基础上,结合国内电商配送中心运作模式的现状,创新性地提出电子商务物流储分一体化系统。该系统打破了传统仓储拣选分区的模式,而采取自动化与人工合理结合的新型作业模式。该模式将大量标准化的移动、搬运等作业交给自动化的仓储机器人,而将人力集中于末端的电商行业所特有的个性化、细分化的拣选及分拨环节。这样不仅提高了整个作业效率,而且节约了劳动力资源,使得配送中心的运作模式向着更加人性化的方向发展。本文还对该模式下AGV小车的工作模式及货架设计等方面做了研究。希望本文所做的工作,能够对新型配送中心运作模式的研究起到抛砖引玉的作用。下一步工作将对该模式下的配送中心内部总体布局以及具体运作模式进行仿真研究。

参考文献:

[1] 沈长鹏订单结构与拣选系统的适配问题研究[D].济南:山东大学,2011

[2] 聂峰自动化立体仓库穿梭车系统控制方法与优化调度研究[D].太原:太原理工大学,2009

[3] 李敬斌卷烟密集储分一体库系统研究与设计[D].济南:山东大学,2012

[4] 李哲物流中心拣选单处理及拣选路径优化研究[D].大连:大连海事大学,2011

[5] 李诗珍,配送中心订单分批拣货模型及种籽启发式算法[J].起重运输机械,2009(1):45-47

[6] 魏斌,纪寿文配送中心布局及设备配置仿真优化[J].物流技术,2010(2):89-91