煤制天然气工艺流程优化探讨

2016-07-05周芳姜波

周 芳 姜 波

中国成达工程有限公司 成都 610041

煤制天然气工艺流程优化探讨

周芳*姜波

中国成达工程有限公司成都610041

摘要介绍煤制天然气的传统流程和优化流程及两种流程下的甲烷化反应原理,并对传统流程和优化流程的主要工艺参数、动力消耗、投资差异和经济性进行比较,指出煤制天然气的优化流程节省了变换系统和天然气干燥系统,并在投资和经济性上具有一定的优势,是一种较优的煤制天然气工艺流程。

关键词煤制天然气传统流程优化流程比较

随着全国工业和民用天然气消费量的持续增长,未来我国天然气的供需缺口将更加严重,预计2020年天然气对外依存度将达到37%。而我国具有丰富的煤资源,具备发展煤制天然气的资源优势,因而研究煤制天然气的工艺优化设计,对我国煤制天然气的发展具有重要意义。十二五期间,国家核准的大唐克旗、新疆庆华煤制气装置相继投产,为国家的煤制气工程领域起到了重要的示范作用。这两套装置都是将粗煤气经变换和低温甲醇洗脱硫脱碳以配好氢碳比后,送甲烷化系统合成天然气,然后经加压和脱水,得到满足管输要求的天然气产品。本文提出采用适应高CO含量的变换甲烷化催化剂,使用脱硫后的粗煤气为原料,将变换与甲烷化合二为一,即直接甲烷化工艺,该优化流程较现运行的间接甲烷化流程,可在一定程度上节省投资,降低消耗,具有一定的经济效益,对类似新项目的设计具有一定的参考和借鉴作用。

1工艺流程及理论分析

1.1已运行工厂的煤制气工艺流程

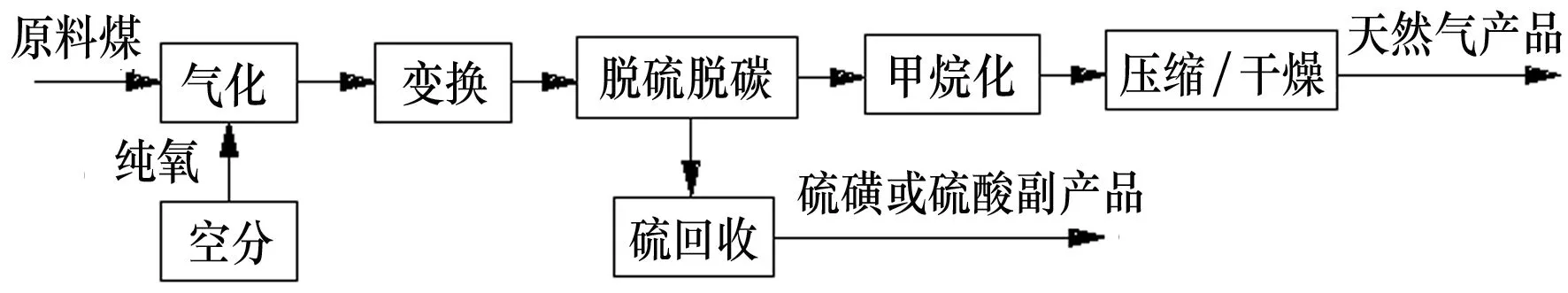

已运行工厂的煤制气工艺流程见图1。

图1 已运行工厂的煤制气工艺流程

原料煤进气化装置,空分装置制得煤气化所需要的氧气,煤和氧气、蒸汽在气化系统生成富含CO和H2的粗煤气,粗煤气经耐硫变换和低温甲醇洗脱硫脱碳调整氢碳比后,送甲烷化系统,在镍基催化剂的作用下,净化合成气中的CO及少量CO2和H2反应生成甲烷气,甲烷气再经天然气压缩和天然气干燥系统,最终得到以满足天然气国标GB17820-2012及具体项目管输天然气要求的产品。在脱硫脱碳经过浓缩后的含硫的酸性气体,经硫回收装置处理回收其中的硫元素,以制得硫磺或硫酸副产品。低温甲醇洗脱硫脱碳排放的部分CO2气经加压后用于煤气化装置粉煤或块煤的加压和输送气。

1.2工艺流程优化后的煤制气工艺流程

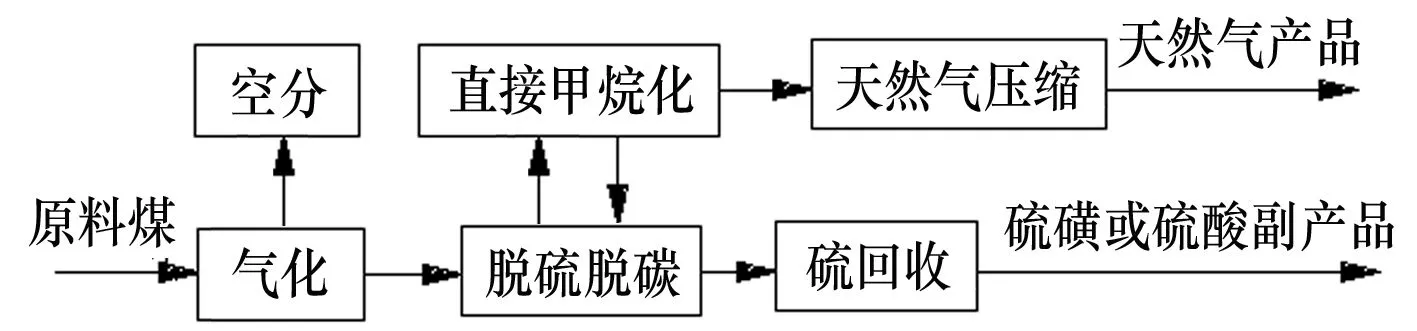

工艺流程优化后的煤制气工艺流程见图2。

图2 工艺流程优化后的煤制气工艺流程

原料煤和氧气、蒸汽在气化系统生成富含CO和H2的粗煤气,粗煤气先经过简单的热量回收,并经低温甲醇洗脱硫系统脱硫后,送直接甲烷化系统合成甲烷,再经低温甲醇洗脱碳系统进行脱碳。因低温甲醇洗出口气为干气,该优化流程无需设置天然气干燥系统,产品气直接压缩后即可满足管输要求。

对比图2和图1,优化后的煤制气装置节省变换系统和天然气干燥系统,可以预见的是系统阻力降会更低。

1.3甲烷化原理

1.3.1粗煤气间接甲烷化

第一步:粗煤气通过CO部分变换反应,得到H2/CO略大于3的合成气。

CO+H2O=H2+CO2

第二步:合成气经过净化,即完全脱硫和脱除大部分CO2后,CO、CO2和H2发生下面的甲烷化反应,绝大部分CO和CO2转化成甲烷。

CO+3H2=CH4+H2O(g)

(1)

CO2+4H2=CH4+2H2O(g)

(2)

反应(2)比反应(1)更容易进行,速度也更快。

根据反应(1)和(2),合成气需要配好碳氢化学比后才能进甲烷化系统,反应原理决定了甲烷化前必须设置部分变换和脱碳系统。

粗煤气间接甲烷化需要采用两种催化剂:一种催化剂促进变换反应;另一种催化剂促进甲烷化反应。

1.3.2粗煤气直接甲烷化

粗煤气在经过脱硫后不经过变换,由煤气中的CO直接在水蒸汽存在下发生甲烷化反应,同时粗煤气中的H2和CO2反应生成甲烷和水,反应方程式如下:

4CO+2H2O=CH4+3CO2(g)

(3)

CO2+4H2=CH4+2H2O(g)

(4)

反应(3)和(4)均是体积缩小的反应,增加反应压力,不仅有利于提高反应速率,还有助于推动反应向甲烷合成方向进行。

粗煤气直接甲烷化仅采用一种催化剂,该催化剂既促进变换反应,又促进甲烷化反应,因此可使用没配好碳氢化学比的原料气。

无论是粗煤气间接甲烷化还是直接甲烷化,所有反应都在催化剂的存在下进行。直接甲烷化工艺充分利用了煤气中碳多氢少的特点,利用高CO甲烷化工艺,直接将煤气转化为天然气,比起间接甲烷化工艺,因为少了变换系统和天然气干燥系统,流程更为简短,投资相对低些,节能效果也更好。

1.4两种流程对产品品质的影响

根据以上两种流程及其甲烷化原理,可见优化后的工艺流程,其产品易于达到更低H2含量的要求,而对于传统流程,如产品要满足更低H2含量的要求,往往还需要多增设一级甲烷化反应系统,这样甲烷化系统的流程将更为复杂。

2煤制天然气传统流程和优化流程的工程比较

2.1比较的前提

(1)煤制气的规模为10亿Nm3/a天然气,年操作时间8000h。

(2)气化:采用4.2MPa(G)的粉煤气化,激冷流程。

(3)天然气产品的压力为10MPa(G)。

(4)向气化输送相同工艺参数的工艺冷凝液。

(5)热量回收的原则是逐级回收,以最大限度地合理利用。

(6)尽量利用空冷:表冷器采用空冷器,工艺水冷前也采用空冷。

(7)两种流程下,气化工艺完全相同,因而本文的比较范围为从接收粗煤气到生产出合格的天然气产品。

2.2综合比较

基于上述的比较前提,进行了煤制天然气传统流程和优化流程的模拟计算和工程分析,其主要计算结果见表1。

表1 煤制天然气传统流程和优化流程的计算结果比较

根据表1中传统流程与优化流程的计算结果可知:

(1)从系统阻力降来看,由于粗煤气直接甲烷化的优化流程采用一种集变换和甲烷化于一体的催化剂,入口原料气无需调整氢碳化学比,仅需进行脱硫,因而优化流程节省了变换系统和天然气干燥系统,从而整个系统的阻力降较传统流程低0.61MPa,优化流程中天然气压缩机的入口压力也更高。

(2)从各装置的能力来看,传统流程中低温甲醇洗的规模远高于优化流程,其中低温甲醇洗脱硫和低温甲醇洗脱碳入口气量分别高出50%和92%。因传统流程中低温甲醇洗入口气为粗煤气经过部分变换后的变换气,粗煤气中的部分H2O参与了变换反应,变成了CO和H2,有1摩尔的H2O参与反应,就生成1摩尔的H2和CO2,粗煤气中只有不参与变换反应的H2O才会变成冷凝液被分离下来,而优化流程中粗煤气中的H2O在粗煤气降温的过程中几乎都变成了冷凝液,这样到低温甲醇洗的脱硫气气量自然就低得多。另一方面,在优化流程中,进低温甲醇洗脱碳的气体为经过直接甲烷化的气体,而直接甲烷化发生的是体积缩小的反应,每1摩尔的CO参与反应,总气体量就减少0.5摩尔,每1摩尔的H2参与反应,总气体量就减少0.5摩尔,这样优化流程的低温甲醇洗脱碳规模便小得多。需要说明的是,优化流程中,甲烷化装置的规模略比传统流程略大,因传统流程的入口气已在脱碳系统脱除了大部分的CO2。

2.3主要动力消耗比较

煤制天然气装置除煤气化系统外的主要动力消耗为低温甲醇洗冰机、热量回收系统的高压锅炉给水泵、甲烷化系统的循环气压缩机和天然气压缩系统的天然气压缩机。煤制天然气传统流程和优化流程的主要动力消耗比较见表2。

表2 传统流程和优化流程的主要动力消耗比较 (kW)

对表2的主要动力消耗分析如下:

(1)从低温甲醇洗冰机的功率来看, 优化流程可节约4490kW的功耗。因低温甲醇洗脱硫脱碳工艺为纯物理吸收法工艺,H2S、COS和CO2酸性气在低温甲醇中的平衡溶解度极大,溶剂甲醇的循环量主要与进气总气量和压力相关,脱碳工艺中,CO2气体既是需要脱除的酸性气体,其溶解吸收时会放热,同时又扮演着减压解析制冷的角色,为装置获得低温。低温甲醇洗入口气中CO2的含量越高,压力越高,其减压解析制冷效果越明显,装置外供冷量消耗越低。优化流程的入口气量要低得多,气体中CO2的含量又高,故其甲醇循环量减小,装置运行的水、电、汽消耗更低。

(2)从甲烷化系统循环气压缩机的功率来看,因优化流程直接甲烷化入口气与传统流程间接甲烷化入口气的气体成分差异较大,要控制甲烷化的反应温度,传统间接甲烷化的循环量将远远高于优化直接甲烷化的循环量,故其循环气压缩机的功率要高近4000kW。

(3)从天然气压缩机的功率来看,优化流程将变换反应与甲烷化反应合二为一,节省了变换系统和天然气干燥系统,将天然气压缩机入口压力提高了近0.6MPa,另一方面压缩机入口气为低温甲醇洗脱碳出口气,气体温度低且为干气,故天然气压缩机的功率较直接甲烷化低了1708kW。

(4)从高压锅炉给水泵的功率来看,因优化流程所产的高压蒸汽略多,其动力消耗也就略大。

综合以上,优化流程较传统流程,其主要动力消耗约节省10000kW。

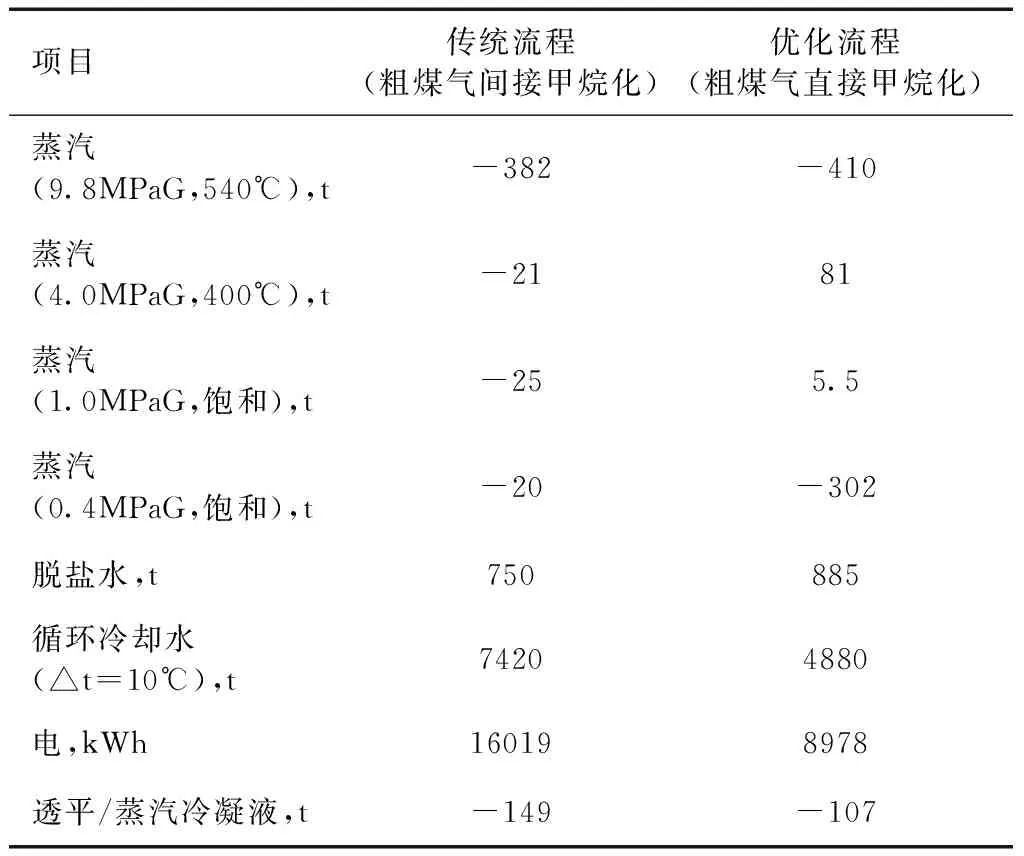

2.4主要的公用工程消耗

煤制天然气传统流程和优化流程的主要公用工程消耗包括蒸汽(高压蒸汽、中压蒸汽和低压蒸汽)、循环冷却水、冷凝液和电耗,见表3。

根据表3的主要公用工程消耗,优化流程将变换与甲烷化集于一体,在副产高压蒸汽上更有优势,而传统流程的变换工序受热端温度的限制,仅能副产中压蒸汽。优化流程副产低压蒸汽较多,原因是比较基准中煤气化采用激冷流程,在煤气进入低温甲醇洗脱硫前,需进行降温处理,受粗煤气温度的限制,该部分热源分级利用,先副产低压蒸汽,再用于预热脱盐水。降温分离出的工艺冷凝液除送气化系统洗涤煤气外,其余送直接甲烷化系统,发生直接甲烷化反应。在冷却水的消耗上,优化流程主要节省在低温甲醇洗脱硫脱碳系统、天然气压缩和干燥系统。优化流程输出更少的透平/蒸汽冷凝液,主要原因在于其动力消耗更省,压缩机透平蒸汽消耗更低。

表3 煤制天然气传统流程和优化流程的

备注:“-”表示输出。

3煤制天然气传统流程和优化流程的投资差异估算

为便于客观地分析煤制天然气装置的经济性,本文对煤制天然气优化流程和传统流程中有差异的系统进行了投资差异的比较,结果见表4。

表4 煤制天然气传统流程和优化流程的投资差异估算

通过表4的估算可知,基于以上的分析,初估煤制天然气的传统流程较优化流程高出2.78亿元的建设投资。

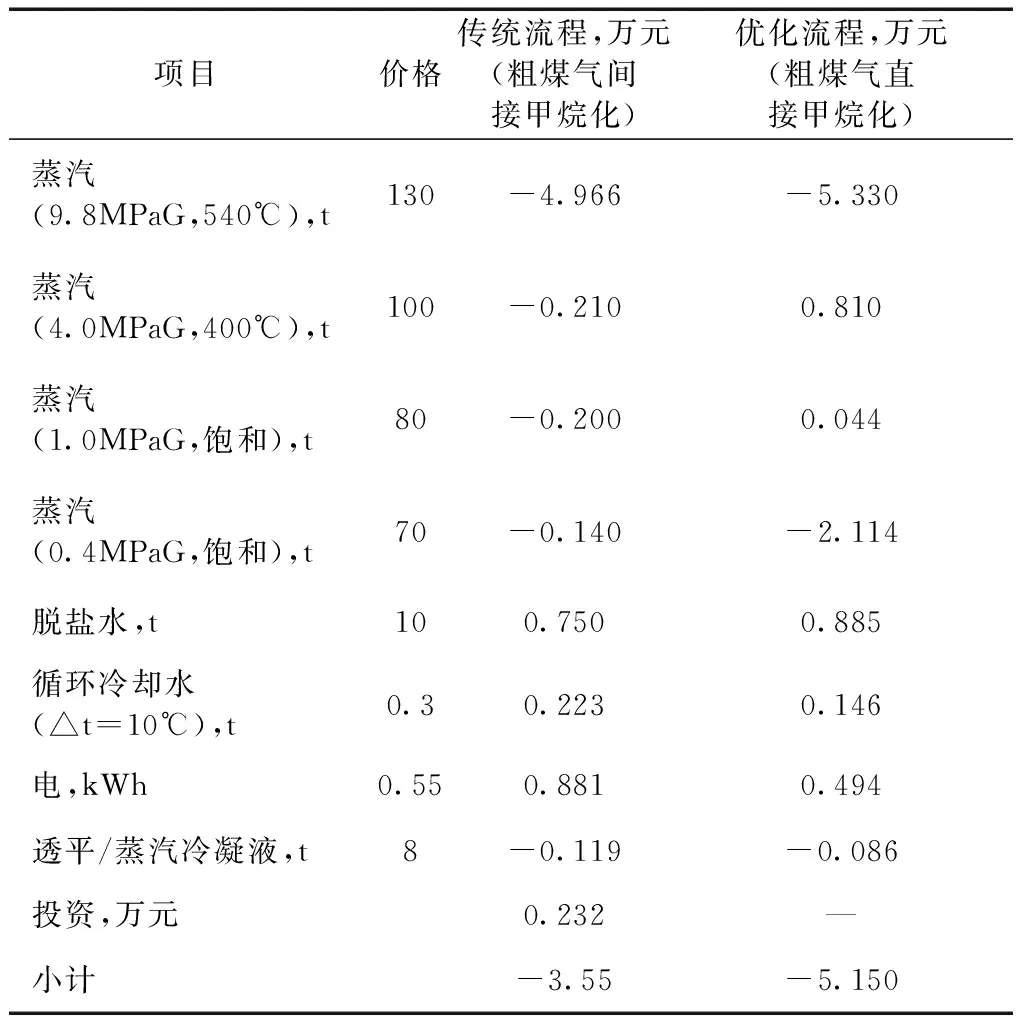

4经济性比较

对煤制天然气装置的传统流程和优化流程进行了经济性比较,结果见表5。

表5 煤制天然气传统流程和优化流程的经济性比较

注:(1)以上为静态成本,投资成本分摊到15年。

(2)以上成本不包括催化剂的消耗等运行成本。

(3)以上成本不包括人工费、财务费用、管理费、维修费、销售费及其它制造费用等。

从表5的运行成本可以看出,对于年产10亿m3的煤制天然气装置,优化流程较传统流程每小时可减少16000元的运行费用,每年可节省1.28亿元的成本,折合每方天然气将降低0.13元的成本,具有一定的经济效益。

5结语

综上所述,直接甲烷化是一种较优的煤制天然气路线,较传统流程有如下优势:

(1)可以节省变换系统和天然气干燥系统。

(2)系统的阻力降可以低约0.6MPa。

(3)需要的低温甲醇洗脱硫脱碳系统的能力更小。

(4)煤制气装置总投资可节省近3亿元。

(5)主要动力消耗可以节省约10000kW功率。

(6)每方天然气将降低0.13元的成本,对于年产20亿m3准入规模的煤制天然气装置,每年可节省2.56亿元的成本,具有一定的经济效益。

需要说明的是,若开发出了耐硫直接甲烷化催化剂,煤制天然气的流程将会更加优化。

(收稿日期2016-01-14)

*周芳:高级工程师,全国注册化工工程师。2004年毕业于四川大学化学工程专业获硕士学位。主要从事天然气化工和煤化工工艺设计工作。联系电话:(028)65530912,E-mail:zhoufang@chengda.com.