坚硬顶板运动对特厚煤层工作面瓦斯涌出的影响研究

2016-07-05卢义玉夏彬伟郭世杰重庆大学煤矿灾害动力学与控制国家重点实验室重庆400030重庆大学复杂煤气层瓦斯抽采国家地方联合工程实验室重庆400030

卢义玉 夏彬伟 郭世杰(1.重庆大学煤矿灾害动力学与控制国家重点实验室,重庆400030;2.重庆大学复杂煤气层瓦斯抽采国家地方联合工程实验室,重庆400030)

坚硬顶板运动对特厚煤层工作面瓦斯涌出的影响研究

卢义玉[1,2]夏彬伟[1,2]郭世杰[1,2]

(1.重庆大学煤矿灾害动力学与控制国家重点实验室,重庆400030;2.重庆大学复杂煤气层瓦斯抽采国家地方联合工程实验室,重庆400030)

摘要针对顶板运动瓦斯异常涌出的问题,基于空气动力学原理及牛顿第二定律,分析瓦斯涌出与顶板载荷、采空区高度、顶板面积等影响因素的关系,建立了顶板垮落—瓦斯涌出的耦合模型,借助COMSOL多物理场耦合软件,以大同塔山煤矿二盘区8214工作面为例,根据其顶板垮落特征分析了上覆顶板分层垮断下的采空区瓦斯涌出规律,并通过现场监测数据进行了对比分析。研究表明:顶板垮断时,采空区瓦斯大部分将涌入工作面上隅角和高抽巷,其瓦斯浓度呈现短时间内急剧增大后减小的变化,且涌出量的大小与顶板载荷、采空区高度、顶板面积等有着直接关系;顶板垮落时上层比下层造成更大量的瓦斯涌出,且上隅角瓦斯浓度变化尤为明显。

关键词特厚煤层;坚硬顶板;顶板垮落;工作面来压;瓦斯涌出

“十三五”期间,我国煤炭行业将继续向整合兼并重组方向调整,特大型煤炭生产基地将占主导地位,特别是特厚煤层矿区。以大同塔山矿为代表的特厚煤层综放开采过程中,采空区空间大,顶板坚硬在回采过程中容易出现顶板整体垮落致使采空区瓦斯瞬间涌出造成瓦斯灾害,严重威胁着矿井的安全生产。因此探明顶板垮落下的采空区瓦斯涌出运移规律对矿井的安全生产有着重要意义。

目前国内外学者针对采动围岩活动下的瓦斯涌出进行了一些研究,学者认为坚硬顶板控制下的特厚煤层在回采过程中,容易造成顶板的整体性垮落,使采空区气体在冲击作用下涌入工作面,造成工作面瓦斯灾害[1-3]。翁明月[4]对屯留煤矿S2205综放工作面进行了煤岩破坏的微震监测、工作面矿压显现监测和瓦斯涌出的实测研究,得到了综放工作面煤岩破坏、矿压显现和瓦斯涌出三者之间的关系;李化敏等[5]以平煤13矿12071工作面为例,对支架支护阻力、超前支承压力以及工作面瓦斯体积分数进行了实时监测,分析了采动过程与瓦斯涌出之间的关系;顾铁风[6]建立了封闭采空区条件下飓风灾害的理论模型,给出了差分解法;息金波[7]推导了长壁采煤法悬顶垮落冲击力的计算公式;然而目前针对工作面瓦斯多以常态环境下的工作面静态流场研究为主,对瓦斯异常涌出的瓦斯来源分析较少,且顶板垮落多以气体冲击灾害为研究对象,没有对顶板垮落下的动态瓦斯涌出运移规律进行研究。

本文针对特厚煤层坚硬顶板整体垮落造成瓦斯异常涌出的问题,结合牛顿第二定律及空气动力学原理,分析瓦斯涌出与顶板载荷、采空区高度、顶板面积等影响因素的关系,建立了顶板垮落—瓦斯涌出的耦合模型,借助comsol多物理场耦合软件,以大同塔山矿生产工作面为例,对上覆坚硬岩层分层垮断下的采空区瓦斯涌出规律进行解算分析,结合现场监测数据进行验证,为防治矿井瓦斯灾害提供依据。

1 顶板垮断采空区瓦斯涌出模型研究

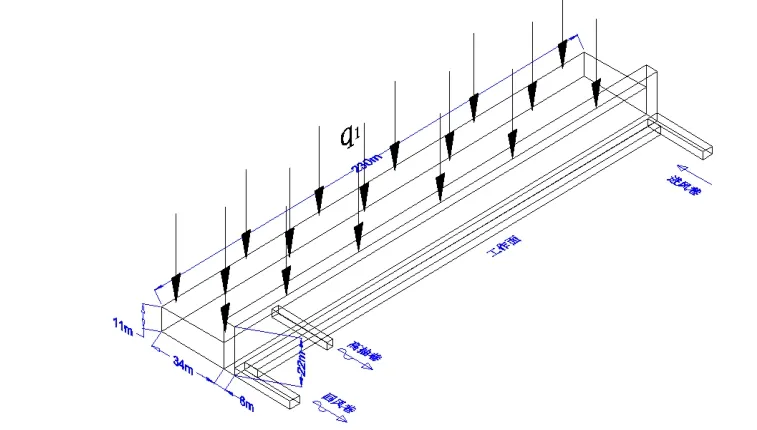

采空区顶板垮落冲击是导致采空区(气体)瓦斯涌出的主要原因[4],在压缩过程中,使采空区气体压力逐渐上升,造成采空区瓦斯瞬间涌向工作面,为了研究采空区顶板垮落下的气体涌出,建立如2页图1顶板垮落气体涌出模型并做出以下假设:(1)顶板坚硬完整性好,在回采过程中会出现顶板的整体垮落,造成采空区瓦斯在短时间内涌向工作面及回风巷;(2)将采空区视为规则长方体容器,采空区深部已被压实,采空区内空气为理想气体,顶板垮落气体变化为等温过程;(3)顶板垮落为顶板载荷及采空区气体控制的运动;(4)采空区气体汇聚进风巷气体流入回风巷。

图1 顶板垮落气体涌出模型

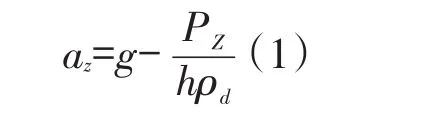

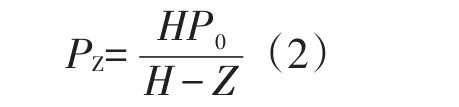

顶板大面积垮落前,容器内的气体压力为P0,采空区顶板面积A0,空气的流速为v0,设定采空区空气密度为ρ0。则:顶板重力为G=ρdabhg采空区气体作用在顶板向上的力为F=abPZ,其中,ρd为上浮岩层块体密度kg/m3,a,b,h分别为块体的长宽高,m,PZ为块体下降过程中采空区气体的压强,Pa,z为块体下降高度,m,则顶板下降过程中,有G-F=maZ,则顶板下落加速度:

顶板在下降距离为z时,有气体压缩方程可知,P0V0=PZVZ,其中P0、V0为顶板垮落前采空区气体压强及体积,V0=Hab,下降z时VZ=(H-Z)ab,则有

顶板垮落过程中,在t时刻的压缩体积为:

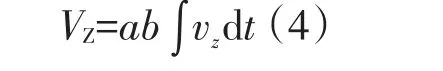

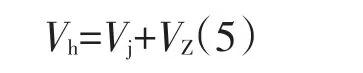

假设顶板压缩气体全部有回风巷进行排出,采空区瓦斯分布均匀,浓度为c1,进风巷为无瓦斯风流,断面面积A1,风流速度v1,回风巷巷道断面面积A2,风流速度风速为v2,采空区压缩气体与进风巷风流混合后流向回风巷,假设采空区及回风巷气体密度相同,则根据可压缩气体的连续性(质量守恒)方程在时间t时刻,流经回风巷气体体积为:

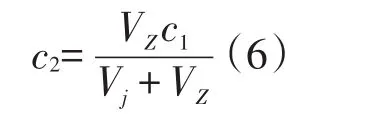

则涌出瓦斯总量为VZc1,回风巷瓦斯浓度为c2,则:

将式(4)带入(6)可得(7):

公式中,顶板垮落过程是一个变加速过程,其速度是与顶板面积、采空区高度、顶板载荷、顶板下落位置以及气体压强5个因素相关的函数,想要直接求出vZ再求出瓦斯涌出情况是十分困难的,可通过数值模拟的方法进行计算分析。

2 坚硬顶板垮落下的采空区瓦斯运移模拟

本文以大同塔山煤矿坚硬顶板综放工作面的布置情况为例,建立模型分析顶板垮落冲击作用下的采空区瓦斯运移。

2.1煤层及瓦斯涌出概况

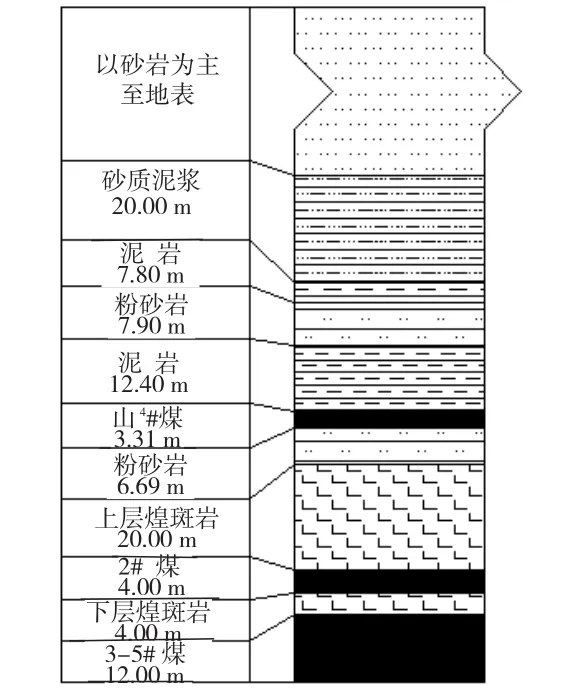

塔山煤矿设计生产能力1 500万t/a,目前开采的3-5#煤层平均煤厚12 m,属特厚煤层,煤层瓦斯含量1.78 m3/t。矿井采用综放低位放顶煤一次采全高的方法,采煤厚度3.5 m,放煤厚度8.5 m,通风采用一进两回的通风方式,进风风量为3 200 m3/min,回风风量为2 200 m3/min,高抽巷风量为1 000 m3/min。当前矿井工作面正常回采期间绝对瓦斯涌出量保持在30 m3/ min~50 m3/min之间,瓦斯涌出异常期间,工作面绝对瓦斯涌出量可达到50 m3/min~75 m3/min之间,甚至更高。3-5#煤层顶板中存在近距离且厚度相差较大的坚硬顶板,下层坚硬顶板厚度4 m,上层坚硬顶板厚度20 m,两层坚硬顶板之间夹4 m厚的2#煤层。坚硬岩层的普氏硬度为Ⅳ甲类,属相当坚硬岩石,顶底板岩层柱状图如图2所示。

图2 岩层柱状

2.2坚硬顶板垮落规律

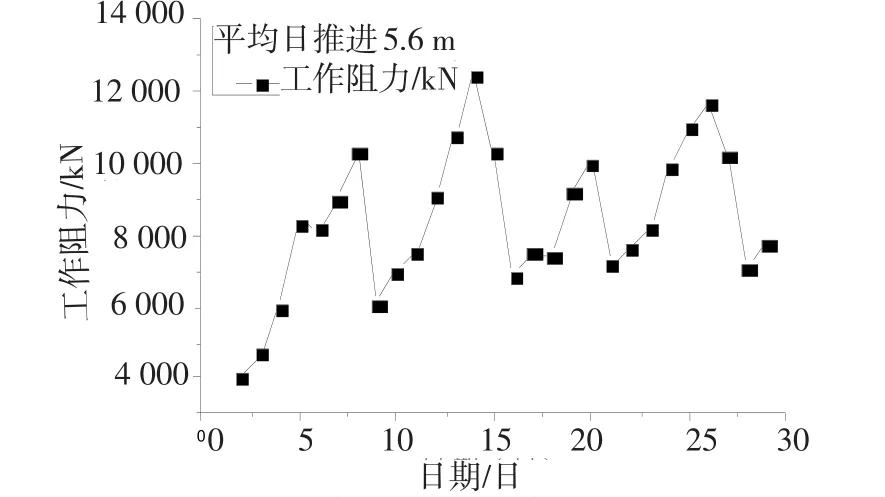

通过平板理论[8-9]计算可知,塔山下层坚硬顶板断裂步距为37.8 m,上层坚硬顶板断裂步距为69.4 m,由现场检测可知,工作面推进到35 m~40 m时,下层坚硬顶板垮落,推进到60 m~70 m左右时,两层坚硬顶板可能呈现整体回转垮落现象,并有明显的大小来压现象。顶板断裂步距与大小来压现象与现场观测均较为一致。(见图3)

图3 支架工作阻力曲线

2.3坚硬顶板分层破断顶板载荷计算

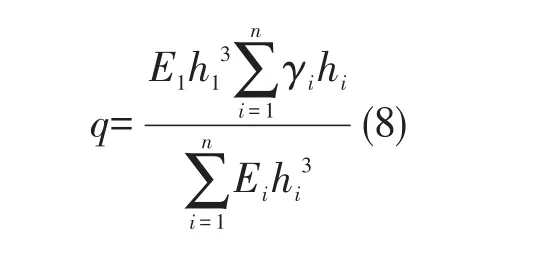

由煤层柱状图2,根据由关键层载荷[10]计算公式:

式中E1——第i层的弹性模量;hi——第i层的厚度;γi——第i层的容重;n——关键层所控岩层数;即q为全部(n层)控制岩层的自重载荷。则顶板岩层的力学模型如图4。

图4 顶板岩层的力学模型

其中q1为下层坚硬顶板所受单位面积载荷,q2为上层坚硬顶板所受单位面积载荷。根据岩层柱状图及关键层理论知上坚硬顶板控制高度达54.1 m,至砂质泥岩层,下坚硬顶板控制高度即为2#煤层厚度,为4 m。

由煤岩层力学参数通过公式(8)计算出q1=0.158 MPa,q2=1.85 MPa。

2.4计算模型及参数

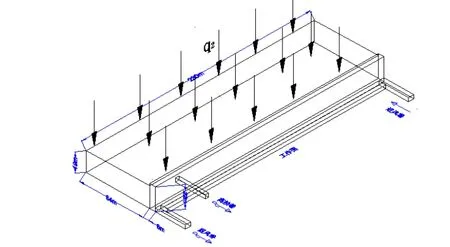

根据煤层顶板岩性以及垮断步距运用comsol软件计算塔山煤矿8214综放工作面采空区三维状态下顶板垮落后采空区多孔介质孔隙瓦斯压力变化及瓦斯浓度变化,梁运涛等[10]建立了垮落带介质孔隙率和渗透率的非均匀连续分布模型,分析可知,采空区初始孔隙率设置为0.4,由1.2章分析可知,设下层坚硬顶板垮断步距40 m,上层坚硬顶板垮断步距70 m,根据现场实际建立模型,模型只考虑采空区瓦斯涌出情况,忽略工作面煤壁瓦斯涌出状况:下层坚硬顶板破断(图5):顶板垮落后作用于采空区上部载荷为0.158 MPa,采空区高度12 m,工作面进风3 200 m3/min;上层坚硬顶板破断(图6):顶板垮断后作用于采空区上部载荷为1.85 MPa,采空区高度20 m,工作面进风3 200 m3/min。

图5 下层坚硬顶板垮落作用采空区计算模型

图6 上层坚硬顶板垮落作用采空区计算模型

2.5计算结果及分析

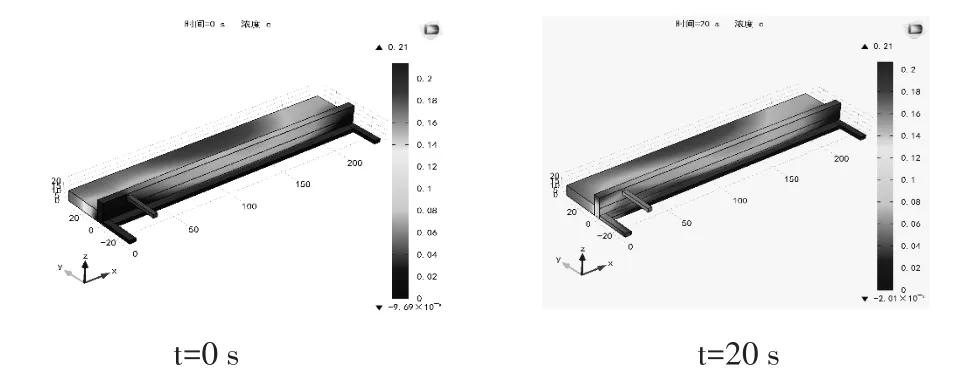

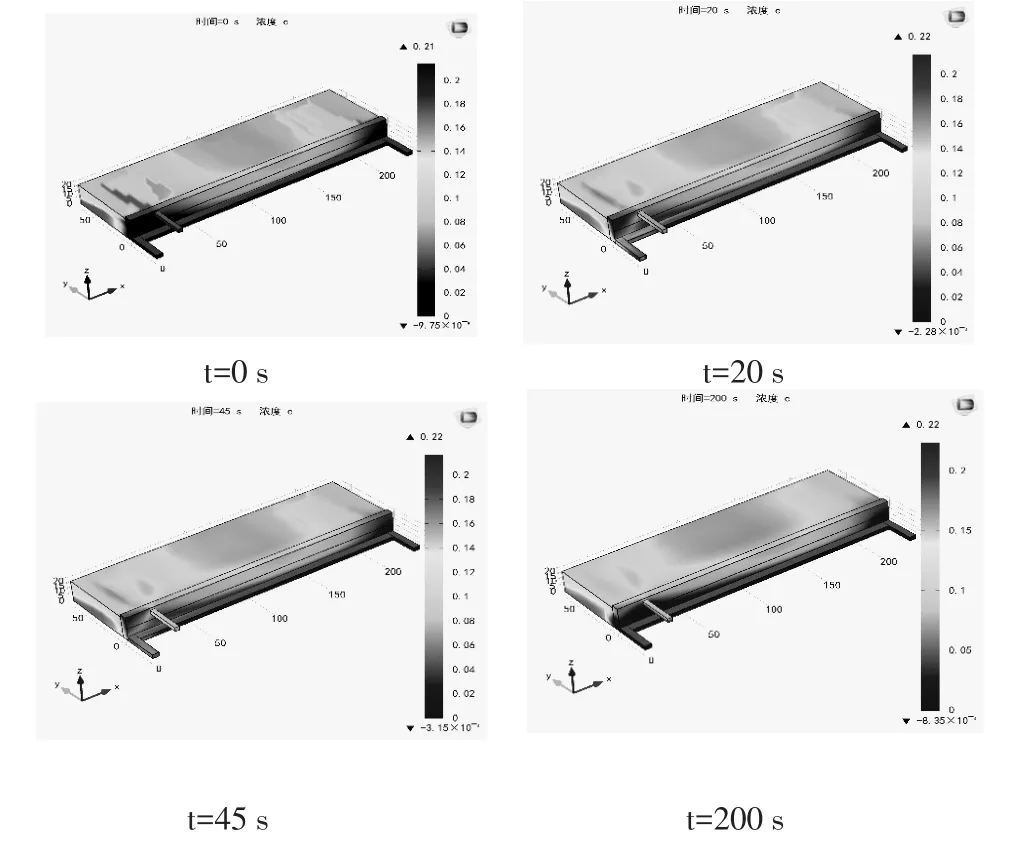

通过分析可知,顶板垮落的冲击力主要是在一定时间内改变采空区的瓦斯流场状态,而采空区瓦斯流场状态决定着回风巷以及上隅角瓦斯浓度的变化,所以对采空区在顶板垮落冲击力作用下的瓦斯流场进行研究有着重要意义。根据以上假设条件以及控制方程,通过数值计算可以得到采空区在顶板垮落影响下的不同时间的瓦斯浓度分布图,如图7所示。

2.5.1下层坚硬顶板垮断采空区瓦斯涌出计算结果

图7 计算模型在不同时刻的瓦斯浓度分布

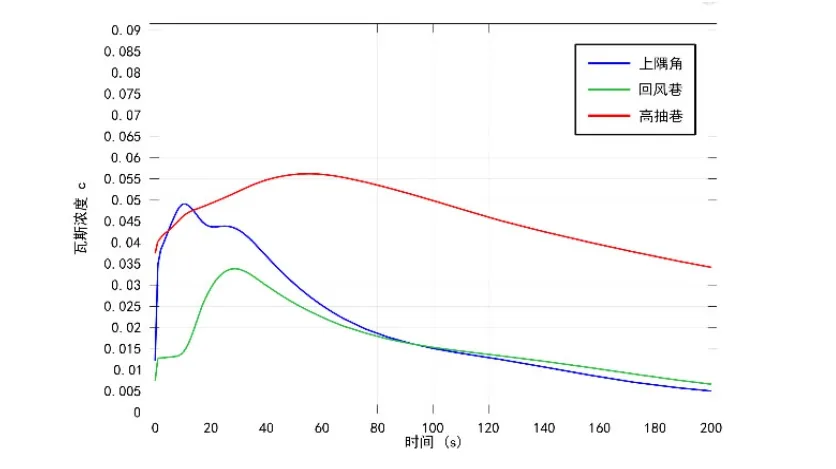

图8 顶板垮落冲击作用后高抽巷、上隅角及回风巷瓦斯浓度变化曲线

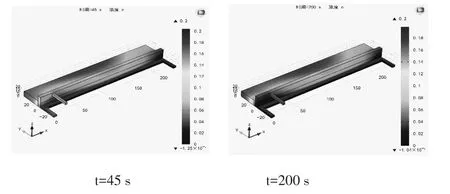

2.5.2上层坚硬顶板垮断采空区瓦斯涌出计算结果

图9 计算模型在不同时刻的瓦斯浓度分布

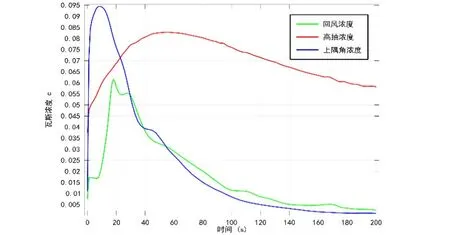

图10 顶板垮落冲击作用后高抽巷、上隅角及回风巷瓦斯浓度变化曲线

由图7、图9可以看出顶板垮落瞬间对采空区造成挤压,使采空区瓦斯在风流作用下向回风巷以及高抽巷一侧运移,由于上隅角处于风流盲区,在无采取防超措施下瓦斯浓度最先增大,结合图8、图10瓦斯浓度变化曲线,可以看出,顶板垮落造成瓦斯浓度在短时间内急剧增大然后减小,与顶板的垮落呈现一定的相关性,在顶板垮落8 s~12 s时间内瓦斯浓度达到最高,随即迅速降低,维持时间较短;回风巷瓦斯浓度变化延后上隅角,在20 s范围内达到最高,由于风流稀释作用,浓度低于上隅角;而高抽巷瓦斯浓度逐渐增大,在顶板垮落47 s~53 s时间内瓦斯浓度达到最高,高抽巷瓦斯浓度普遍保持较高状态,且瓦斯浓度变化较缓慢,分析可知,采空区瓦斯主要通过高抽巷进行排放。

对比图8、图10两层顶板垮落瓦斯浓度变化曲线,下层坚硬顶板断裂后,监测点最大浓度上隅角为4.8%回风巷为3.4%,高抽巷为5.6%;上层坚硬顶板破断后,监测点最大浓度上隅角浓度为9.3%,回风巷为6.1%,高抽巷为8.3%;结合公式(7)可以看出,回风侧瓦斯浓度与顶板面积、顶板载荷呈现正相关性,上层宽厚顶板破断更容易造成瓦斯灾害,其中,上隅角瓦斯浓度变化最为明显。

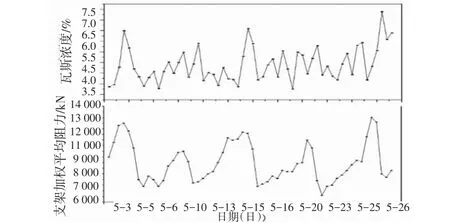

由于现场已对上隅角及回风巷进行了防瓦斯超限处理,瓦斯浓度变化不明显,高抽巷由于位置的原因受人为因素影响较小,能够很好的反应采空区瓦斯涌出变化,同时支架阻力的变化能够较好的反映顶板围岩活动,高抽巷瓦斯浓度与支架加权平均阻力对应关系如图11所示。根据现场高抽巷检测数据与模拟计算结果进行对比,具有很好的统一性。

图11 高抽巷瓦斯浓度与支架加权平均阻力对应关系

由图11可知,支架加权平均阻力呈现大小周期变化,大周期为11天~13天(按日推进度5.6 m计算,即对应步距61.6 m~72.8 m),小周期6天~7天(对应步距33.6 m~39.2 m),与计算顶板垮落步距相吻合,同时对应高抽巷瓦斯浓度变化,亦呈现大小周期变化,其变化周期与支架阻力变化相一致,很好的反映上下层顶板垮断下的瓦斯涌出关系,其中大周期最大浓度可达7.9%,根据高抽巷风量1 000 m3/min计算,采空区瓦斯涌出将大于79 m3/min,小周期最大浓度可达6.1%,采空区瓦斯涌出将大于61 m3/min,且与模拟计算结果最大瓦斯浓度相对应,对顶板垮落下的采空区瓦斯运移模型进行了验证。

3 结论

1、结合空气动力学理论及牛顿第二定律,建立了顶板垮落—瓦斯涌出的耦合模型,分析了瓦斯涌出与顶板载荷、采空区高度、顶板面积等影响因素的关系;

2、运用多物理场耦合计算揭示了顶板垮落冲击作用下的采空区瓦斯动态运移规律,对比两种工况下的监测点瓦斯浓度变化曲线,顶板垮落时采空区瓦斯涌入工作面上隅角和高抽巷,其中在上层顶板垮落时,瓦斯浓度明显增大,上隅角瓦斯浓度突增幅度尤为明显,因此对采空区及上隅角瓦斯应重点治理,结合理论公式以及塔山顶板状况,分析可知采空区体积、顶板面积及载荷与瓦斯浓度变化呈现一定的正相关性;

3、现场实测支架阻力及高抽巷瓦斯浓度变化,瓦斯浓度变化与支架阻力相吻合,均呈现大小周期变化,且其变化步距与顶板垮落步距一致,对顶板垮落下的采空区瓦斯运移模型进行了验证,同时,可通过高抽巷瓦斯浓度变化反映顶板的运动状况。

参考文献

[1]孟宪锐,张文超,贺永强.高瓦斯综放面瓦斯涌出特征研究[J].采矿与安全工程学报,2006,23(4):419-422.

[2]张瑞林,李东印,魏军,等.瓦斯涌出影响因素及其变化特征研究[J].煤炭科学技术,2005,33(10):20-22.

[3]李树刚.综放开采围岩活动及瓦斯运移[M].徐州:中国矿业大学出版社,2000:60-72.

[4]翁明月,徐金海,李冲.综放工作面煤岩破坏及矿压显现与瓦斯涌出关系的实测研究[J].煤炭学报,2011,36(10):1709-1714.

[5]李化敏,王文,熊祖强.采动围岩活动与工作面瓦斯涌出关系[J].采矿与安全工程学报,2008,25(1):11-16.

[6]顾铁凤,宋选民.封闭采空区顶板垮落-空气冲击耦合模型与差分解法[J].煤炭学报,2008,11:1211-1215.

[7]息金波.采场顶板大面积垮落的飓风灾害的理论研究[D].太原理工大学,2006.

[8]杨耀乾,平板理论[M].中国铁道出版社,1980:211-212.

[9]钱鸣高,廖协兴,许家林,等.岩层控制的关键词理论[M].中国矿业大学出版社,2003:11.

[10]梁运涛,张腾飞,王树刚,等.采空区孔隙率非均质模型及其流场分布模拟[J].煤炭学报,2009,09:1203-1207.

Study on the Influence on Gas Emission in Extreme Thick coal Seam Working Face of the Hard Roof Movement

Lu Yiyu1,2Xia Binwei1,2Guo Shijie1,2

(1.State Key Laboratory for Coal Mine Disaster Dynamics and Control,Chongqing University,Chongqing 400044;2.National and Local Joint Engineering Laboratory of Gas Drainage in Complex Coal Seam,Chongqing University,Chongqing 400044)

Abstract:Aiming at the problem of gas abnormal emission from roof movement,based on Newton secondary law and air dynamics principle,analyzed the relationship between gas emission and roof load,height of goaf,roof area and other factors,the model of gas emission with roof caving was built. In this paper,the 8214 working face of Erpan in Tashan was selected to analyze the gas emission law in the goaf under the overlying strate with the aid of COMSOL multi-physical field coupling software;The result shows that when the layered roof rock caving,the most of mining goaf gas will be poured into the working face corner and the high pumping lane,the gas concentration in the short time increases sharply and then decreases,and the amount of emission is directly related to the roof load,the height of the mined out area and the area of the roof;Hard roof caving upper caused more gas emission than the lower,and the upper corner gas concentration change is obvious.

Key words:extra thick coal seam;hard top slab;top slab caving;the pressure of working face;gushing gas

中图分类号TD712

文献标识码A

文章编号1000-4866(2016)03-0001-05

基金项目:长江学者和创新团队发展计划资助(IRT13043);国家自然科学基金项目(51374258);国家自然科学基金项目(51104191)

作者简介

卢义玉,男,教授,博士生导师,长江学者特聘教授,煤矿灾害动力学与控制国家重点实验室主任,重庆大学资源及环境科学学院副院长。

收稿日期:2016-06-01