基于ANSYS风电机组轮毂和叶片的连结螺栓疲劳寿命分析

2016-07-05陆瑞

文 | 陆瑞

基于ANSYS风电机组轮毂和叶片的连结螺栓疲劳寿命分析

文 | 陆瑞

目前风电机组轮毂和叶片的连结螺栓疲劳寿命分析的通用方法有两种,一种是有限元计算,另一种是基于VDI2230的工程算法。以VDI2230为基础的工程算法比较简单,但是在计算中某些参数和系数需要通过经验和习惯来设定,其计算结果的精度和准确度一直以来在行业内不被看好。而有限元计算虽然在结构分析的步骤和周期上过于繁琐和漫长,但其计算结果可以很好地反映结构件在各工况下的安全性和稳定性,在工程应用中得到广泛采用和认可。

本文着重采用有限元分析的方法,以某1.5MW双馈机组为例,通过对轮毂变桨轴承和叶片之间连结螺栓的疲劳寿命分析,简要说明螺栓疲劳寿命的有限元计算方法,并在最后阐述有限元分析和工程算法计算的优缺点。

轮毂和叶片连接的几何模型

首先建立轮毂和叶片连结的几何模型,模型(图1)中包括叶片假体、叶根法兰、变桨轴承、变桨电机、轮毂及主轴假体。

轮毂和叶片连接的有限元模型

一、模型处理

建立轮毂变桨轴承与叶片螺栓连接有限元模型,如图2(整体)、图3(局部)所示。轮毂采用10节点四面体单元划分网格,主轴采用8节点六面体单元划分网格,叶片、叶根法兰、变桨轴承及螺栓等均为轴对称模型,网格采用1/ N(N=54为螺栓个数)的模型网格绕对称轴旋转生成,因只考虑螺栓的应力,单元类型选低阶六面体单元。

考虑到轮毂变桨轴承连接法兰在轴向上的刚度变化对螺栓应力的影响,分析中保留1/3轮毂,同时考虑变桨轴承的非线性效应对螺栓应力的影响,轴承滚珠采用link10单元模拟。在用实体单元模拟螺栓时,螺纹与连接件之间的接触关系设为绑定,传力面由螺栓杆部的等圆形截面突变为连接件的端部截面,会在关键螺纹部位产生不真实的应力集中现象,故采用beam188(绿色)梁单元来模拟螺栓,螺纹及部分螺栓头采用beam4(蓝色)和link8(洋红色)单元模拟。

根据工程经验,叶片螺栓一般在靠近横向螺栓或靠近螺母的螺纹处断裂,因此对颈缩段的两端进行网格加密(如图4),同时在对结果的后处理中,提取A、B两处的应力值来校核螺栓的强度。

二、约束和载荷的设置

固定主轴假体右端,第一个载荷步施加螺栓预紧力,第二个载荷步在叶根中心的主节点上施加载荷MXY,该主节点通过MPC点—面接触的方式将载荷传递给整个模型(如图6所示)。

螺栓疲劳分析概述

首先确定螺栓疲劳分析的有限元分析工况:第一步施加最小螺栓预紧力;第二步施加MXY,分12个方向(0°,30°,60°,...,330°),每个方向又分6个子步将MXY逐渐施加到3500kNm(即583.33,1166.67,1750,2333.33,2916.67,3500),这种加载方式同时考虑了载荷大小和载荷方向对螺栓应力的非线性影响(见表1)。故螺栓疲劳分析的有限元工况数为12×6+1=73个。

表1 螺栓疲劳有限元分析的载荷工况(以此为例)

螺栓疲劳分析步骤

螺栓疲劳分析的步骤如下:

(1)从各个有限元工况的分析结果中,针对每个螺栓,可提取MXY大小和方向对螺栓应力(σaxial,σbending,1,σbending,2)的3个二维影响矩阵。

(2)通过VBA宏将MXY的时间序列(包括大小MXY_M(t)和方向MXY_D(t))在三个影响矩阵的基础上进行插值,得到每个螺栓危险截面(图4中的A和B截面)上的三个应力时间序列(σaxial(t),σbending,1(t),σbending,2(t)),MXY_M和MXY_D通过如下公式计算:

其中:0.056m为叶根中心到叶片与变桨轴承螺栓连接处之间的距离。

(3)依据三个应力时间序列,采用三角插值公式计算螺栓应力截面圆上每隔30°的点(12个)的应力时间序列σ(β,t)(见螺栓应力截面圆上各点的时间序列节)。

(4)在安装螺栓的节圆上等间隔地选择n个螺栓(全局校核),通过VBA宏对每个螺栓危险截面考察点(12×2=24个)的应力时间序列依次进行雨流计数,记录各个循环的应力范围,根据GL标准中5.3.3.5.1节第11段计算螺栓的疲劳等级,根据Eurocode 3-1-9选取SN曲线,依次统计各个点的损伤,将每个螺栓24个点中的最大损伤值定为该螺栓的损伤值。

(5)找出以上n个螺栓中损伤值最大的2到3个螺栓,再采用与第(4)步相同的方式确定这几个螺栓附近被遗漏的m个螺栓的损伤值(局部校核),从(n+m)个螺栓的损伤值中,以最大的损伤值作为螺栓连接的疲劳损伤值,从而算出螺栓连接的疲劳寿命。

一、螺栓应力截面圆上各点的时间序列

叶片与变桨轴承连接螺栓不仅承受轴向拉伸载荷,还承受弯曲载荷,故有必要对螺栓应力截面圆上的多个点进行疲劳计算(如图7)。每隔30°的点的应力时间序列如下:

其中:β=0°,30°, ,330°。

螺栓疲劳寿命分析结果

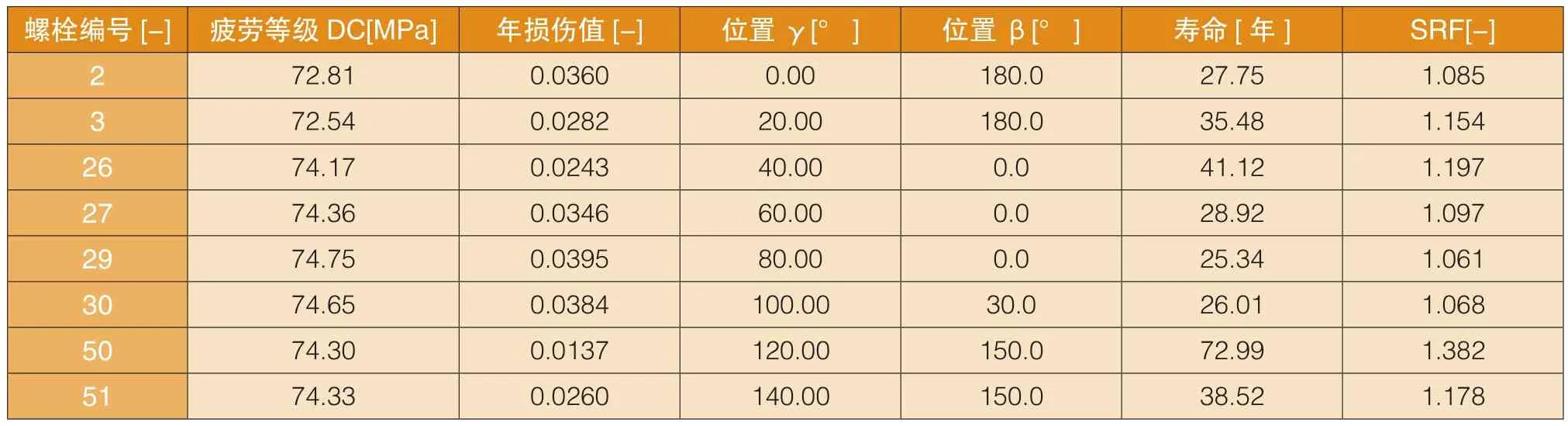

首先对螺栓的疲劳寿命进行全局校核,选出n=18个螺栓。安全系数取1.15×1.1=1.265,螺栓的疲劳等级、年损伤值、坐标系(如图7)中的位置γ、最大损伤点的位置β、寿命和应力储备系数SRF见表2、表3。

表4 螺栓疲劳寿命分析结果(局部校核,位置A)

表5 螺栓疲劳寿命分析结果(局部校核,位置B)

接着对螺栓连接的疲劳寿命进行局部校核,选出m=8个螺栓。结果见表4、表5。

螺栓连接疲劳寿命分析结果如图8、图9所示。

因此从表3中可以看到轮毂变桨轴承和叶片连接螺栓的最小寿命是23.20年,满足螺栓寿命的要求。

结语

通过以上对连接螺栓疲劳寿命的有限元分析,我们可以得到比较准确的计算结果,但是有限元计算需要建立模拟结构受载的分析模型,耗时较长,而且分析过程复杂;而基于VDI2230的螺栓工程算法,其计算过程简单,耗时少,但其计算结果的准确度又稍逊于有限元分析。

因此对于连接螺栓疲劳寿命的分析来说,关键大部件之间的螺栓连接应尽量采用有限元分析;对于其他部件之间的连接螺栓疲劳寿命分析则可以选择VDI2230的工程算法计算。

(作者单位:东方电气风电有限公司)