纳米金属多层膜的强韧化及其尺寸效应

2016-07-02张金钰

张金钰,刘 刚,孙 军

(西安交通大学金属材料强度国家重点实验室,陕西 西安 710049)

纳米金属多层膜的强韧化及其尺寸效应

张金钰,刘刚,孙军

(西安交通大学金属材料强度国家重点实验室,陕西 西安 710049)

孙 军

摘要:如何有效地协调和平衡材料强度与韧性之间的矛盾, 大幅度地提高结构材料的损伤容限, 是非均质金属材料微观结构敏感性设计的巨大挑战。纳米金属多层膜作为一类典型的非均质金属材料,由于不仅可以调整其组元几何和微观结构尺度,而且可以引入具有不同本征性能的组元材料和不同结构的层间异质界面,因此在获得高强高韧金属结构材料方面具有潜在的能力。结合当前国内外有关金属多层膜塑性变形强韧化机制及其尺寸与界面效应研究的最新进展, 分别阐述了晶体/晶体Cu/X(X=Cr, Nb, Zr)与晶体/非晶Cu/Cu-Zr金属多层膜/微柱微观结构-尺寸约束-服役性能三者之间的关联性, 并对纳米金属多层膜研究的发展趋势进行了展望。

关键词:纳米金属多层膜;界面;塑性变形;断裂行为;强韧化机制;尺寸效应

1前言

强度和韧性是金属结构材料的两个最重要的力学性能指标,日益苛刻的应用条件和环境对金属材料的强度和韧性指标提出了更高的要求。传统的金属材料强化的基本策略是通过持续地减小材料内部微观结构尺度(如第二相粒子及其间距、晶粒或组织尺度等),以达到阻碍位错运动的目的。现已普遍认识到,仅仅依靠单一调整材料微结构尺度的设计思想和强化方法往往会导致材料的强韧性失调,即在获得超高强度的同时严重损失了其韧性。因此,如何有效地协调和平衡材料强度与韧性之间的矛盾,在提高强度的同时保持甚至增加材料的韧性,已成为人们探索金属结构材料强韧化设计的关键科学问题之一。

由两种或两种以上的组元材料,以相同或不同的单层厚度交替叠加组成的微纳尺度金属多层膜,其强度可以达到理论强度的三分之一,同时也比按混合法则得到金属材料的强度高2~3倍[1]。由于这种层状金属材料不仅可以调整其组元尺度(几何和微观结构尺度),而且可以引入具有不同本征性能的组元材料和不同结构的层间异质界面,因此在获得高强高韧金属结构材料方面具有潜在的能力。此外,纳米金属多层膜由于其可调节、可控制的微观结构特征,如组元材料晶体结构、调制结构参数(调制周期λ,即相邻两组元层厚度之和,与调制比η,即相邻两组元层厚度之比)、界面属性(晶体/晶体界面与晶体/非晶体界面)以及界面结构/特性(界面失配度与取向关系),而成为研究微纳尺度组元材料塑性形变行为的理想模型材料[2]。

本文以作者课题组近期的研究结果为基础, 以铜基纳米金属多层膜为模型材料, 分别介绍了多层膜/微柱的硬度/强度与拉伸延性等相关结果的最新进展,讨论了室温纳米金属多层膜力学性能的尺度效应及其内在的物理机制,加深对非均质层状金属材料形变行为的理解,并进一步拓展金属结构材料研究的尺度范畴。

2金属多层膜/微柱的硬度/强度及其位错强化机制

2.1硬度/压缩强度及其尺寸效应

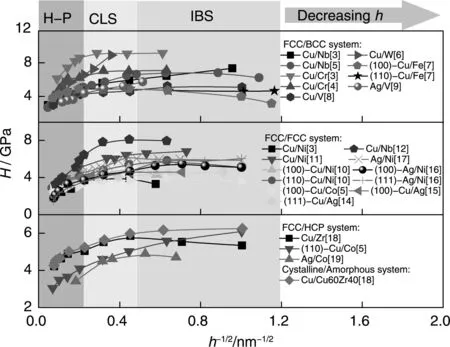

自1970年Koehler[1]在其经典论文AttempttoDesignaStrongSolid中率先提出:如果组元层厚度h减小到位错不能在界面塞积的尺度,即使是两个低强度组元匹配也能组成具有高强度的多层结构材料(如Cu/Al、Cu/Ni)。随着制备技术与表征手段快速发展以及对材料服役性能要求的日益提高,越来越多的研究开始关注于不同体系(FCC/BCC:Cu/Cr[3-4]、Cu/Nb[3,5]、Cu/W[6]、Cu/Fe[7]、Cu/V[8]、Ag/V[9], FCC/FCC:Cu/Ni[3,10-11]、Cu/Nb[12]、Cu/Co[13]、Cu/Ag[14-15]、Ag/Ni[16-17], FCC/HCP:Cu/Zr[18]、Cu/Co[13]、Ag/Co[19]晶体/晶体以及Cu/Cu-Zr晶体/非晶[18,20])的纳米金属多层膜,并通过纳米压痕实验进行了大量卓有成效的性能研究工作。相关结果表明,多层膜的硬度具有强烈的尺寸效应,随多层膜内部特征尺寸层厚h的不断减小,多种约束行为的交互作用影响层内位错的产生、运动和湮灭,进而引起塑性行为的变异。通过总结文献中报道的一些金属多层膜硬度H与层厚h的关系不难发现,硬度随特征尺寸的减小非单调增加,可划分为3个区域并对应不同的变形机制(图1)。区域I:当层厚h在亚微米级以上尺度时,位错首先在剪切模量较小的组元层中开动,由于界面对位错的阻碍作用,位错在界面处塞积并且通过相互协同作用克服界面阻碍导致多层膜屈服,多层膜的硬度和层厚之间符合经典的H-P关系,即H∝h-0.5[5];区域II:当层厚h减小到某一临界尺寸时(几纳米到几十纳米),组元层内不能形成位错塞积,只有被界面钉扎的单根位错在软相层内的滑移面上弓出滑移,多层膜的硬度尽管随h的减小单调增加,但是明显偏离了H-P关系曲线,此时硬度遵循约束层滑移(Confined Layer Slip,CLS)模型[5], 即H∝(μb/h)ln(h/b), (b, μ分别是软相材料的Burgers矢量的模和剪切模量);区域III:当层厚h进一步减小时,位错源很难开动时,即位错弓出所需的应力增大到和界面障碍强度相当时,界面将失去对位错运动的阻挡能力,此时多层膜硬度达到饱和甚至有所降低。因此, 多层膜的峰值/饱和强度取决于单根位错穿过界面所需的应力。在此尺度范围内,多层膜的硬度可以通过界面强度(Interface Barrier Strength, IBS)模型[5](主要包括模量失配效应τk[1]、失配位错的贡献τmis[21]以及层错能差异τsf[21])来定量描述,即H∝(τk+τmis+τsf)。需要说明的是,上述唯象强化模型主要针对等层厚(调制比η=1)多层膜的力学性能分析,作者[22]近来研究发现上述强化模型也能够适用于描述于非等层厚(调制比η≠1)多层膜硬度的变化规律。此外,从图1也可以看出, 同一多层膜(如Cu/Ni[10]、Cu/Co[13])体系的硬度受晶体取向的强烈影响;即使针对同一多层膜(如Ag/Ni)体系,由于不同研究者所采用的实验方法不同,以及材料微观结构和应力状态差异也可能导致强度数值差别较大[23]。

图1 不同晶体/晶体(FCC/BCC, FCC/FCC, FCC/HCP)与晶体/非晶体系中金属多层膜硬度H与单层厚度h的关系Fig.1 Relationship between hardness H and the layer thickness h for different crystalline/crystalline (FCC/BCC, FCC/FCC, FCC/HCP) and crystalline/amorphous systems

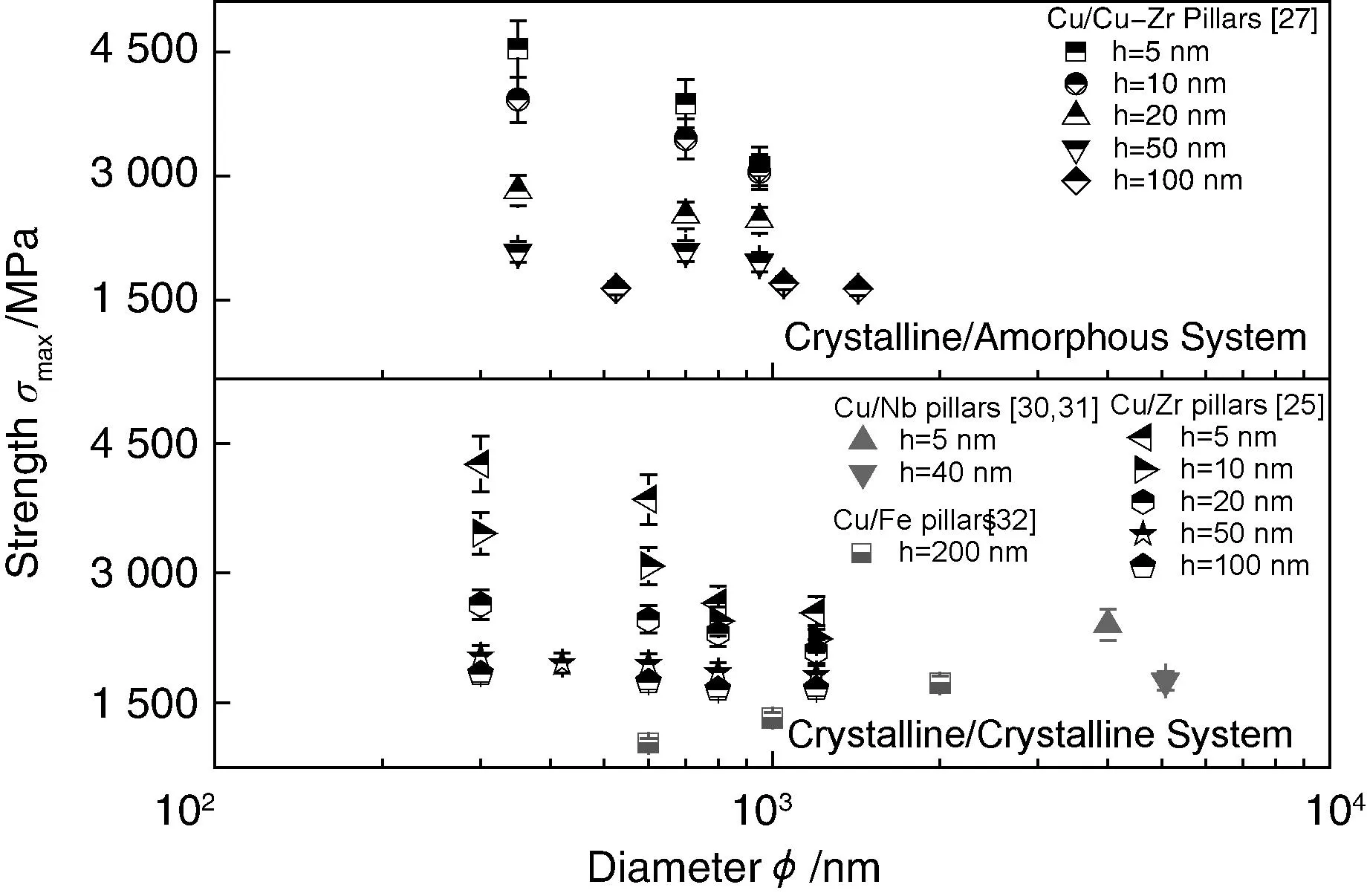

已有大量研究证明:除了材料内部特征尺寸(如晶粒尺寸、组元层厚度、析出相间距等),外观几何尺寸也能够显著影响微纳尺度材料的力学行为[24]。相应地,材料科学与工程中传统的微观组织-性能关系的二维研究空间应拓展为微观组织-外观尺寸-性能关系的三维研究空间。传统的纳米压痕试验使得材料处于非均匀应力状态(应力柔性系数>2)下,为了研究均匀应力状态下微小样品的力学行为,通常采用微柱体压缩法(应力柔性系数=2),而且通过此方法能够直观获取试样的应力-应变曲线以及加工硬化/软化性能等相关信息。作者[25-29]通过聚焦离子束(FIB)加工了不同层厚(h=5~150 nm)、系列直径(φ=300~1 500 nm)的Cu/Cr与Cu/Zr晶体/晶体以及Cu/Cu-Zr晶体/非晶纳米多层膜微柱体(调制比η=1.0即等层厚),通过微柱体压缩试验系统深入研究了不同结构多层膜/微柱系统的室温压缩塑性变形行为。研究发现,对于上述两类纳米多层膜,随h或φ的单一变化,微柱体的强度遵循普遍认知的“越小越强”趋势;当h>20 nm(层内位错源产生位错),多层膜强度仅依赖于层厚,若h<20 nm(层间界面位错源产生位错),层厚和直径对强度的影响相当,微柱体表现出由类似于宏观块体材料塑性到小尺度材料塑性的转变。这与在等层厚Cu/Nb[30-31]多层膜微柱体中所发现的结果相一致,如图2所示。然而,Wang等[32]在Cu/Fe多层膜微柱体中发现了“越小越弱”的趋势。这主要是由于Cu/Fe多层膜微柱体中各组元层内部极细小的晶粒均非贯穿层厚的柱状晶,在外应力作用下表面约束作用难以抑制晶界协调变形过程从而导致材料软化[33-34]。这些结果充分说明,减小试样的外观几何尺寸,表面效应越发显著,影响甚至改变材料的塑性变形机制。

图2 晶体/晶体与晶体/非晶体系纳米多层膜微柱体最大强度σmax对直径φ的依赖关系Fig.2 Dependence of maximum strength σmax on diameter φ for two different crystalline/crystalline and crystalline/amorphous NMMs systems

2.2屈服强度及其尺寸效应

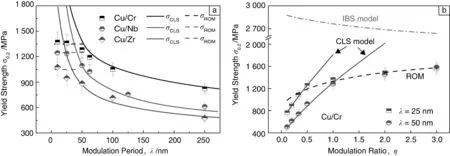

不同的加载方式(如三向不等压缩、单轴压缩、单轴拉伸)及其所对应的应力状态会引起晶体内部位错行为的差异,导致微纳尺度材料性能的压-拉不对称性[35-36],进而影响其服役行为。因此,系统研究材料不同加载方式/应力状态下的服役行为,是深入理解材料的本征特性及其微观机制的前提和基础。然而,由于自由薄膜的拉伸延性低以及力学性能测试困难[37-38],限制了自由膜研究的广泛开展,促使附着型薄膜,特别是柔性基体金属多层膜得到更多的研究。作者[39-42]通过单轴拉伸试验,分别研究了等层厚与非等层厚晶体/晶体Cu/X(X=Cr,Nb,Zr)纳米金属多层膜的拉伸强度。结果表明,等层厚(η= 1.0)Cu/X多层膜的屈服强度σ0.2随层厚h的减小而快速增加;当层厚h<12.5 nm时,屈服强度变化不大(图3a);非等层厚(λ= 25,50 nm)Cu/X多层膜的屈服强度σ0.2随调制比η的增加(或延性相Cu体积分数VCu的减少)而增加,当调制比η>1.0时,其强度缓慢增加,且两个不同调制周期的Cu/X多层膜的强度几乎相等(图3b)。这是由于当组元Cu层厚度hCu>15 nm时,Cu层具有一定的变形能力,σ0.2可以通过CLS模型定量计算[39-42]。可是,小尺度下Cu/X多层膜组元Cu(hCu<15 nm)中位错活动受到强烈的抑制并被界面钉扎,晶界协调变形机制的启动导致Cu层脆化(与X层一样)。拉应力下微裂纹易于沿晶界萌生扩展,这时Cu/X多层膜可以视为两硬/脆相复合材料,其强度可以通过复合材料混合法则(Rule of Mixture,ROM)而非IBS模型计算[39-42]。Kim等[43]在16 nm/(17~301) nm Cu/Cu-Zr晶体/非晶自由膜的原位拉伸测试中,也证明了通过ROM定量描述其强度的尺寸依赖性;并且发现当非晶层厚度ha~110 nm时,晶体/非晶自由膜具有峰值拉伸强度,非晶层厚度大于此临界值多层膜的强度几乎与尺寸无关,小于此临界尺寸多层膜的强度急剧降低。这主要是由于亚微米级以上尺度的非晶层拉伸延性几近于0,而纳米尺度非晶层具有一定的塑性变形能力[43]。

3金属多层膜的拉伸延性及其微观断裂机制

3.1晶体/晶体纳米金属多层膜延性及其尺寸效应

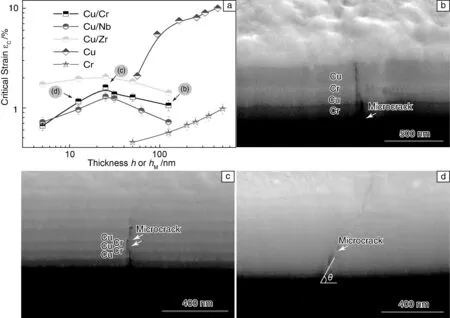

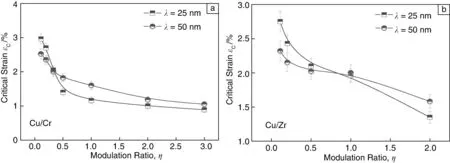

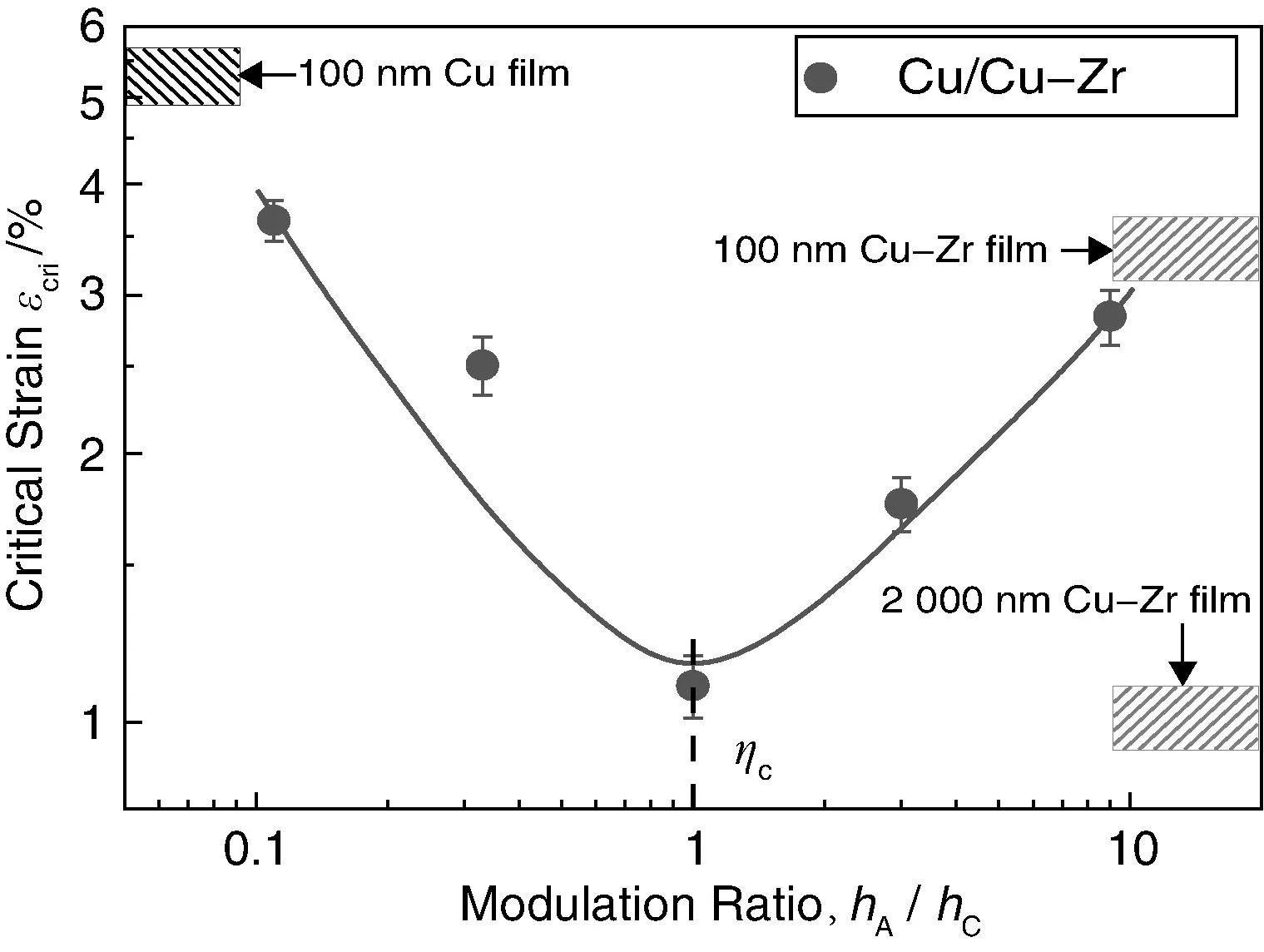

金属材料的强度与延性通常存在“此消彼长”的关系,即高强度伴随着低延性[44]。出乎意料的是,作者[39,41,45]发现晶体/晶体Cu/X(X=Cr,Nb,Zr)纳米多层膜(η=1.0即等层厚)的裂纹形核临界应变(延性指标),随层厚的减小均呈现非单调变化的趋势,即在临界层厚hC=25 nm时多层膜的延性出现峰值,明显不同于单质/单相组元材料延性的单调变化趋势,如图4a所示。层厚h>hC时,多层膜的延性 随着h的增加而减小;h 图3 Cu/X多层膜屈服强度(σ0.2)对调制周期λ(a)和调制比η(b)的依赖性Fig.3 The dependences of yield strength of Cu/X multilayers on modulation period λ(a) and modulation ratio η(b) 图4 调制比η=1.0的Cu/X多层膜延性εC对单层厚度及Cu,Cr薄膜延性对膜厚的依赖性(a);分别是调制周期为λ= 250,50,25 nm的Cu/Cr多层膜的截面FIB/SEM照片(b~d) [39,41,45]Fig.4 Dependence of ductility εC on the layer thickness for Cu/Cr multilayers and on the film thickness for Cu and Cr monolithic thin films (a). The cross-sectional FIB/SEM images for λ= 250 nm (b), λ= 50 nm (c) and λ= 25 nm (d) Cu/Cr multilayers [39,41,45] 作者[39-40]进一步研究发现,在调制周期λ一定的情况下,非等层厚的Cu/X纳米多层膜的延性均随着调制比的减小(或随着延性相含量的增加)而单调增加(图5)。从图5可以看出,当调制比η小于某一临界值ηC(Cu/Cr为0.33,Cu/Zr为1.0)时,调制周期λ=25 nm的Cu/X多层膜的延性高于λ=50 nm的多层膜的延性;当调制比η大于ηC时,后者延性低于前者。多层膜的延性随调制比的变化仍然表现出奇异性。 图5 Cu/Cr (a)和Cu/Zr (b)多层膜延性(εC)随调制比η的变化规律[39-40]Fig.5 Dependence of ductility εC on the modulation ratio η for Cu/Cr (a) and Cu/Zr (b) multilayers[39-40] Cu/X纳米多层膜延性的奇异性行为表明其微观断裂机制在某一临界尺寸下发生了转变。作者[39-42]认为:对于晶粒尺寸非均匀分布的Cu/X多层膜而言,软/延性相Cu层的晶粒尺寸较大,其变形主要是基于位错机制,而硬/脆性相X层的晶粒尺寸很小(d<20 nm),其变形主要是通过晶界协调变形机制。Cu/X多层膜变形过程中,由于组元Cu层与X层的性能差异,导致Cu层还处于塑性变形阶段时X层已萌生微裂纹,甚至发生断裂。微裂进一步的扩展受到软性相Cu层的约束抑制,能否扩展取决于两个因素:①裂纹尖端应力场强度(ISF),当裂纹尺寸接近于X层厚度hX时,ISF正比于hCu1/2[46]。增加hCu或者减小hX有利于抑制微裂纹的扩展,从而提高延性;②Cu层的变形能力。当Cu层厚度hCu非常小时,Cu层失去塑性变形能力,因此减小hCu不利于延性的提高。这两方面综合作用的结果导致Cu/X多层膜的延性出现峰值。层厚大于hC~25 nm,Cu层变形不存在问题,ISF是断裂的主要控制因素。减小hX能够有效地约束抑制裂纹的扩展,促进延性的提高。只有在层厚较大的多层膜中,X层中的裂纹才能够克服Cu层的约束而贯穿整个多层膜,如图4b。层厚小于hC~25 nm,Cu层出现韧脆转变失去变形能力,强烈地降低了其对裂纹的屏蔽效应。尽管X层中的裂纹尺寸较小,也能够很容易地克服Cu层的约束而扩展贯穿整个多层膜,如图4d。这导致Cu/X多层膜的延性随着层厚h的减小而减小。对于调制周期λ恒定的Cu/X纳米多层膜而言,调制比小于ηC时,Cu层中存在可以运动的位错,有一定的变形能力阻碍裂纹的扩展。因此,脆性相越小(裂纹尺寸越小),裂纹扩展越容易被Cu层抑制。由于λ=25 nm Cu/X多层膜中 只有λ=50 nm的一半,因此表现出较高的延性。调制比大于ηC时,Cu/X纳米多层膜近于两种脆性材料组成的复合材料,大量的层间界面严重损害多层膜的变形能力,导致λ=25 nm Cu/X纳米多层膜的延性低于λ=50 nm多层膜的延性。 3.2晶体/非晶纳米金属多层膜延性及其尺寸效应 图6 Cu/Cu-Zr多层膜延性(εC)随调制比η的变化规律[20]Fig.6 Experimental measurements on the dependence of critical tensile strain (εC) on η of the Cu/Cu-Zr multilayers[20] 对于晶体/非晶多层膜来说,由于非晶层的特殊性很可能导致其与晶体/晶体多层膜迥异的行为与性能。一方面,Pei等[47]研究发现在等层厚晶体纳米多层膜中出现的峰值延性也存在于Cu/Zr-Cu非晶体/晶体多层膜之中。另一方面,Kim等[43]在非等层厚的16 nm/(17~301 nm)-Cu/Cu-Zr晶体/非晶体自由膜原位拉伸试验中发现,当层厚ha由301 nm逐渐减小至17 nm时,晶体/非晶多层膜的断裂应变由3%增加至4%,并且由于非晶层变形机制由高度局域化的剪切变形,转变为均匀塑性变形,导致晶体/非晶多层膜的延性在ha=112 nm处出现拐点[93]。最近,作者团队[20]发现调制周期λ=100 nm的非等层厚的晶体/非晶Cu/Cu-Zr纳米多层膜的延性,随着调制比的减小(或随着延性相含量的增加)却呈现出非单调的变化趋势,明显不同于上述调制周期恒定的晶体金属多层膜,如图6所示。当临界调制比ηC=1时,Cu/Cu-Zr多层膜的延性达到最小值~1.2%;调制比大于ηC时,Cu/Cu-Zr纳米多层膜的延性随着η的增加而增加;调制比小于ηC时,其延性随着η的增加而减小。这些结果再次证明随着延性相含量的增加以及组元材料间的相互约束作用增强将导致多层膜的延性增加。晶体/非晶多层膜的断裂机制仍然可以通过上述机制来定性解释。 4金属多层膜拉伸强度-延性匹配关系 一般来说,材料的强化效果越明显越容易造成局部应力/应变集中,使得材料更容易断裂,因此强度的增加通常引起断裂韧性的下降[2]。作者[39,41-42,45]通过单轴拉伸试验系统研究了调制结构(调制周期λ与调制比η)对Cu/X(X=Cr、Nb、Zr)纳米金属多层膜断裂韧性的影响。结果表明,等层厚(η=1.0)Cu/X纳米金属多层膜的断裂韧性与延性的变化趋势一致,即在临界层厚hC=25 nm出现峰值[39,41-42,45]。断裂韧性呈现最大值的现象同样可以采用上述断裂机制来解释。微裂纹首先萌生于脆性X层中,其进一步的扩展被界面阻碍。增加外界载荷时,钝化的裂纹尖端处位错发射与Cu层解理断裂相互竞争。当裂纹尖端拉应力达到材料的归一化结合强度,延性Cu层(解理)断裂,起始裂纹继续扩展导致张开型断裂。微观断裂力学模型[48]计算表明,裂纹尖端发射的最大位错数目Nmax强烈依赖于hCu。当hCu低于临界值hC时,Nmax急剧降低。这说明裂纹尖端少量位错发射导致Cu层脆化,严重损失其塑性变形能力。反之,合理选取hCu或稍大于hC,在维持高强度的同时,脆性材料可以通过多层膜结构实现韧化。 对于调制周期λ(λ=25,50 nm)恒定的Cu/X多层膜而言,其断裂韧性变化趋势与其延性的变化趋势相同,并且其延性与强度之间此消彼长且存在一定的线性关系[40]。这说明恒定的调制周期或者相同的界面数量下,Cu/X多层膜的延性反比于其强度。可以采用块体材料如铝合金的宏观断裂临界应力模型[49]来描述此类断裂行为。此外,材料中界面数量越多,界面对位错运动的强烈约束越强,此线性关系的斜率也就越大。例如,λ=25 nm的Cu/Cr多层膜的线性斜率为-2.8×10-3MPa-1,约为λ=50 nm的Cu/Cr多层膜的两倍。这说明由于位错活动受到增加的界面强烈抑制,通过界面约束实现材料的强化将大幅损失其变形能力。 5结语 层状结构材料作为一种典型的非均质材料,由于其灵活多变的组元种类与微观结构特征,成为了潜在的工程与微电子领域的高强高韧结构材料。对于多层膜这类典型非均质材料而言,其复合效应的物理基础正是源于组元材料的性能差异及其微观结构(尤其是界面结构/特性)。 因此,将微观结构表征与机理研究相结合,在更深的层次上揭示材料微观结构特征与宏观力学特性的内在联系,建立行之有效的材料组分与结构设计准则,进而通过界面工程在原子尺度上调控层状结构材料的界面结构/特性来调控其使役性能,将是未来研究的热点与挑战。 参考文献References [1]Koehler J S.PhysicalReviewB[J], 1970 (2): 547-551. [2]Was G S, Foecke T.ThinSolidFilms[J], 1996 (286): 1-31. [3]Misra A, Verdier M, Lu Y C,etal.ScriptaMaterialia[J], 1998 (39): 555-560. [4]Zhang J Y, Niu J J, Zhang X,etal.MaterialsScienceandEngineering:A[J], 2012 (543): 139-144. [5]Misra A, Hirth J P,Hoagland R G.ActaMaterialia[J], 2005 (53): 4 817-4 824. [6]Wen S, Zong R, Zeng F,etal.ActaMaterialia[J], 2007 (55): 345-351. [7]Chen Y, Liu Y, Sun C,etal.ActaMaterialia[J], 2012 (60): 6 312-6 321. [8]Fu E G, Li N, Misra A,etal.MaterialsScienceandEngineering:A[J], 2008 (493): 283-287. [9]Wei Q M, Li N, Mara N,etal.ActaMaterialia[J], 2011 (59): 6 331-6 340. [10]Liu Y, Bufford D, Wang H,etal.ActaMaterialia[J], 2011 (59): 1 924-1 933. [11]Zhu X Y, Liu X J, Zong R L,etal.MaterialsScienceandEngineering:A[J], 2010 (527): 1 243-1 248. [12]Zhang J Y, Zhang P, Zhang X,etal.MaterialsScienceandEngineering:A[J], 2012 (545): 118-122. [13]Liu Y, Chen Y, Yu K Y,etal.InternationalJournalofPlasticity[J], 2013 (49): 152-163. [14]McKeown J, Misra A, Kung H,etal.ScriptaMaterialia[J], 2002 (46): 593. [15]Wen S P, Zong R L, Zeng F,etal.JournalofMaterialsResearch[J], 2011 (22): 3 423-3 431. [16]Yu K Y, Liu Y, Rios S,etal.SurfaceandCoatingsTechnology[J], 2013. [17]Schweitz K O, Chevallier J, Bottiger J,etal.PhilosophicalMagazineA[J], 2001 (81): 2 021-2 032. [18]Zhang J Y, Liu Y, Chen J,etal.MaterialsScienceandEngineering:A[J], 2012 (552): 392-398. [19]Wen S, Zeng F, Gao Y,etal.ScriptaMaterialia[J], 2006 (55): 187-190. [20]Wang Y Q, Zhang J Y, Liang X Q,etal.ActaMaterialia[J], 2015 (95): 132-144. [21]Rao S I, Hazzledine P M.PhilisophicalMagazineA[J], 2000 (80): 2 011-2 040. [22]Zhang J Y, Niu J J, Zhang X,etal.MaterialsScienceandEngineering:A[J], 2012 (543): 139-144. [23]Li Y P, Zhang G P, Wang W,etal.ScriptaMaterialia[J], 2007 (57): 117-120. [24]Greer J R,De Hosson J T M.ProgressinMaterialsScience[J], 2011 (56): 654-724. [25]Zhang J Y, Lei S, Niu J,etal.ActaMaterialia[J], 2012 (60): 4 054-4 064. [26]Zhang J Y, Lei S Y, Liu Y,etal.ActaMaterialia[J], 2012 (60): 1 610-1 622. [27]Zhang J Y, Liu G, Lei S Y,etal.ActaMaterialia[J], 2012 (60): 7 183-7 196. [28]Zhang J Y, Wang Y Q, Wu K,etal.MaterialsScienceandEngineering:A[J], 2014 (612): 28-40. [29]Zhang J Y, Li J, Liang X Q,etal.ScientificReports[J], 2014 (4): 4 205. [30]Mara N A, Bhattacharyya D, Dickerson P,etal.AppliedPhysicsLetters[J], 2008 (92): 231 901. [31]Mara N A, Bhattacharyya D, Hirth J P,etal.AppliedPhysicsLetters[J], 2010 (97): 021 909 [32]Wang J, Yang C, Hodgson P D.ScriptaMaterialia[J], 2013 (69): 626-629. [33]Zhang J Y, Cui J C, Liu G,etal.ScriptaMaterialia[J], 2013 (68): 639-642. [34]Zhang J Y, Liang X, Zhang P,etal.ActaMaterialia[J], 2014 (66): 302-316. [35]Tschopp M A, McDowell D L.AppliedPhysicsLetters[J], 2007 (90): 121 916. [36]Cheng S, Spencer J A, Milligan W W.ActaMaterialia[J], 2003 (51): 4 05-4 518. [37]Huang H, Spaepen F.ActaMaterialia[J], 2000 (48): 3 261-3 269. [38]Mara N A, Bhattacharyya D, Hoagland R G,etal.ScriptaMaterialia[J], 2008 (58): 874-877. [39]Zhang J Y, Zhang X, Wang R H,etal.ActaMaterialia[J], 2011 (59): 7 368-7 379. [40]Zhang J Y, Zhang X, Liu G,etal.ScriptaMaterialia[J], 2010 (63): 101-104. [41]Zhang J Y, Liu G, Zhang X,etal.ScriptaMaterialia[J], 2010 (62): 333-336. [42]Zhang J Y, Zhang X, Liu G,etal.MaterialsScienceandEngineering:A[J], 2011 (528): 2 982-2 987. [43]Kim J Y, Jang D C,Greer J R.AdvancedFunctionalMaterials[J], 2011 (21): 4 550-4 554. [44]Niu R M, Liu G, Wang C,etal.AppliedPhysicsLetters[J], 2007 (90): 161 907. [45]Zhang J Y, Wu K, Zhang P,etal.JournalofAppliedPhysics[J], 2012 (111): 113 519. [46]Arsenault R J, Fishman S,Taya M.ProgressinMaterialsScience[J], 1994 (38): 1-157. [47]Pei H J, Lee C J, Du X H,etal.MaterialsScienceandEngineering:A[J], 2011 (528): 7 317-7 322. [48]Hsia K J, Suo Z,Yang W.JournaloftheMechanicsandPhysicsofSolids[J], 1994 (42): 877-896 [49]Lloyd D J.ScriptaMaterialia[J], 2003 (48): 341-344. (本文为本刊约稿,编辑盖少飞) Size Effects on the Strengthening/Toughening ofNanostructured Metallic Multilayers ZHANG Jinyu, LIU Gang, SUN Jun (State Key Laboratory for Mechanical Behavior of Materials, Xi’an Jiaotong University, Xi’an 710049, China) Abstract:How to defeat the conflict of strength vs toughness and achieve unprecedented levels of damage tolerance within structural materials is a grand challenge for their microstructure-sensitive design of heterogeneous metallic materials. Nanostructured metallic multilayers act as one class of typical heterogeneous materials and manifest great potential to obtain the structural materials with the combination of high strength and superior toughness, due to their tunable dimensional and microstructural length of the constituents as well the great advantage of tunable interfacial structures via introducing different constituents. The present authors had systematically investigated the size and interface effects on the mechanical properties, such as hardness/strength, tensile ductility, fracture toughness, and strengthening/toughening mechanisms of crystalline/crystalline Cu/X (X=Cr, Nb, Zr) and crystalline/amorphous Cu/Cu-Zr nanolayered films/micropillars. In this paper, based on these experimental results achieved by the present authors, as well as the progresses at home and abroad made in the plastic deformation behavior of NMMs, the correlation of microstructure-size constraint-mechanical performance in NMMs (and nanolayered micropillars) is reviewed. Finally, a brief prospect on the studies of NMMs in future is discussed. Key words:nanostructured metallic multilayer; interface; plastic deformation; fracture behavior; strengthening/toughening mechanism; size effect 收稿日期:2015-09-09 基金项目:国家自然科学基金资助项目(51321003, 51322104,51201123, 51571157); 科技部973计划项目(2010CB631003) 通信作者:孙军,男,1959年生,教授,博士生导师,Email:junsun@mail.xjtu.edu.cn DOI:10.7502/j.issn.1674-3962.2016.05.07 中图分类号:TG113 文献标识码:A 文章编号:1674-3962(2016)05-0374-07 第一作者:张金钰,男,1982年生,副教授,硕士生导师