导流板形状对精细选粉机转速控制影响分析

2016-07-01程宏伟聪成都建筑材料工业设计研究院有限公司四川成都610051

程宏伟 童 聪成都建筑材料工业设计研究院有限公司,四川 成都 610051

导流板形状对精细选粉机转速控制影响分析

程宏伟童聪

成都建筑材料工业设计研究院有限公司,四川成都610051

摘要生料终粉磨系统中的精细选粉机转速无法控制,严重影响了系统产量。通过流场仿真分析可以发现,卧式选粉机的入口气流一般高于设定的选粉机转子边缘速度。如果导流板设置不当,入口处的高速气流容易对转子起到推动作用,造成选粉机转速比给定的转速高,即转速失控,选粉过细,产量偏低。选粉机入口平面正上方的转子外围区域的流场对转子受到的转矩(大小和方向)影响很大。在设计导风叶片的结构时,应该考虑利用气流在该区域形成的、与转子转动方向相反的压差来对转子起到一定的阻碍作用,从而在不增加制动单元的情况下达到控制转速的效果。

关键词精细选粉机转速控制导流板流场模拟

0 引言

某项目生料粉磨采用辊压机终粉磨系统,在试生产过程中,V选上方的精细选粉机转速失控(比如电机满转为1 500 r/min,给定频率20 Hz,电机转速应该为600 r/min,但是实际是700 r/min以上),电机电流低于该设备空载电流,此时系统风量还远不能满足生产需要,以降低风速来控制选粉机转速无法实施。选出成品过细,粗粉中细粉过多,选粉效率偏低,生料粉磨系统产量无法提高。也就是说,精细选粉机转速无法控制,严重影响了系统产量。本文对此问题采用流场分析法查找原因,并给出解决办法。

1 精细选粉机概况

精细选粉机型号为LR3400 卧式精细选粉机,转子部件为锥形,中径为Φ 3 400 mm,转子叶片数量为150片,转子叶片与水平成39°角度,选粉机无导风叶片,只在入口处有一块弧形导料板(图1)。选粉机参数如下:

产量(t/h):215~280(比表160~320 m2/kg)

选粉风量(m3/h):340 000~500 000

转子转速(r/min) :40~132

电机功率:90 kW

精细选粉机的工作原理如下:经过V选分选的物料随气流进入精细选粉机的进风口,经过导流板和蜗壳导向分布到转子周围。转子呈卧式布置,变频电动机驱动转子旋转形成分级流场,粗颗粒汇集到粗粉出口,合格的成品通过转子从出粉口流出被下游的旋风筒收尘器收集。从图1中也可以看出,进风口的气流对转子有一定的驱动作用,驱动力的大小与进风口风速和转子叶片的布置形式有关。

图1 精细选粉机结构图

2 问题分析

2.1理论分析

根据现场反映的情况分析,实际工作时选粉机的入口风速是大于给定转速的转子边缘速度的,高速运动的空气对转子叶片的推动作用大,在没有制动单元的情况下,选粉机转速会高于给定转速,造成选粉机选出的产品过细,产量不高。

2.2仿真分析

为了验证理论分析的正确性,对选粉机的内部流场进行了仿真分析,从图1可以看出,选粉机转子的高度与进风口宽度大致相等,假设选粉机在转子高度方向上气流分布一致,可选取选粉机的转子中性面截面进行2D模拟。

分析时设定的操作参数中,转子转速为60 r/min,入口风速为15 m/s,从图2和图3选粉机的气流速度和压力分布可以看出:

(1)气流在导风叶片的末端、转子的外围形成高速运动;

(2)转子叶片迎风面和背风面存在较大的压差,并且压差产生的推力方向与转动方向相同;

(3)转子受到的转矩M= -214 N·m。上述现象说明高速运动的气流对转子起到了较大的推动作用。

仿真分析的结果与理论分析一致,因此为了解决问题,应考虑减小空气对转子的推动作用,或者将空气对转子的推动作用改变成对转子的阻力作用,从而使转子转速得到控制。

图2 速度矢量图

图3 压力云图

3 修改方案的提出与分析对比

根据上述分析,考虑了以下4种修改方案。

3.1延长导风叶片的长度

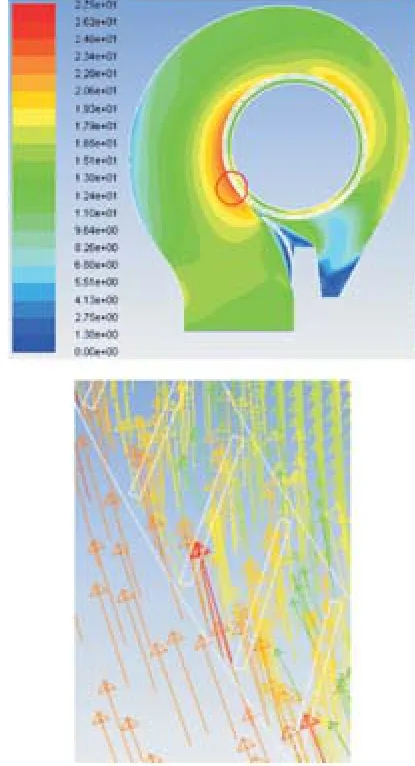

方案描述:将原有的导风叶片沿着转子外围延长,使导风叶片包络约1/4转子圆弧。仿真分析的结果可从图4和图5选粉机的气流速度和压力分布看出:

(1) 气流在转子外围形成高速运动的现象没有消除,只是改变了位置;

(2) 转子叶片之间仍然存在较大的压差,压差方向与转动方向相同,压差较大的区域改变了位置;

(3) 转子受到的转矩M=- 527 N·m。

说明延长导风叶片的长度不仅没有消除高速气流对转子的推动作用,反而增强了推动作用,并且使得选粉机的有效选粉区域减小,产量会受到影响,此方案不可行。

图4 速度矢量图

图5 压力云图

3.2去掉弧形导料板

方案描述:将原有的弧形导料板整个去除。仿真分析的结果可从图6和图7选粉机的气流速度和压力分布看出:

(1) 转子外围的气流高速运动现象消失,气流入口上方、转子外围的气流运动比较紊乱;

(2) 气流入口处上方的转子叶片之间存在较大压差,压差产生的推力方向与转动方向相反;

(3) 转子受到的转矩M=825 N·m。

说明去掉导风叶片以后,气流对转子的推动作用变成了阻碍作用,但是气流入口上方、转子外围的气流运动比较紊乱,容易造成粒径较大的颗粒从此处进入转子内部,产品跑粗,此方案不可行。

图6 速度矢量图

图7 压力云图

3.3保持导料板不变,另外增加导风叶片

方案描述:在选粉机入口管道中心另外增加一个导风叶片,导风叶片走向沿壳体与转子外围通道的中心线,导风叶片包络约1/6转子圆弧。仿真分析的结果可从选粉机的气流速度(velocity)(图8)和压力(pressure)分布(图9)看出:

(1)气流被分割成了两个高速区,分别在增加的导风叶片外侧和转子外围,但是与不增加导风叶片的情况相比,转子外围的速度降低了约15 m/s;

(2) 转子叶片之间的压差明显减小了;

(3) 转子受到的转矩M= - 54 N·m。

说明另外增加导风叶片以后,高速气流对转子叶片的推动作用减弱明显。

图8 速度矢量图

图9 压力云图

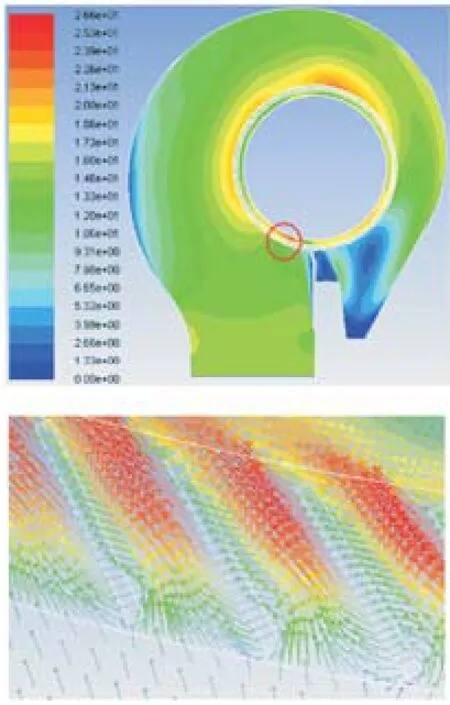

3.4改变原导料板形状

方案描述:将原有的导料板形状进行改变,变为一段直板加一小段弧板。仿真分析的结果可从选粉机的气流速度(图10)和压力分布(图11)看出:

图10 速度矢量图

图11 压力云图

(1) 转子外围的气流速度减小,气流入口上方、转子外围的气流运动稍显紊乱,紊乱程度较去掉导风叶片的情况明显降低;

(2) 气流入口处上方的转子叶片之间存在较大压差,压差方向与转动方向相反;

(3) 转子受到的转矩M=358 N·m。

说明气流对转子的推动作用变为阻碍作用。

4 修改方案的拟定

表1中对上述提出的4种方案分析进行了总结,综合流场情况、转子受到的转矩以及操作性,最后拟定方案为采用改变导料板形状的方案4。

表1 不同修改方案转子受到的转矩对比

注:转矩为“-”表示气流对转子起推动作用;“+”表示气流对转子起阻碍作用。

5 结束语

通过仿真分析可以发现,卧式选粉机的入口气流一般高于设定的选粉机转子边缘速度。如果导流板设置不当,入口处的高速气流容易对转子起到推动作用,造成选粉机转速比给定的转速高,即转速失控,选粉过细,产量偏低。选粉机入口平面正上方的转子外围区域的流场对转子受到的转矩(大小和方向)影响很大。在设计导风叶片的结构时,应该考虑利用气流在该区域形成的、与转子转动方向相反的压差来对转子起到一定的阻碍作用,从而在不增加制动单元的情况下达到控制转速的效果。当然,如果能够找到一个平衡点:即选粉机电流最低,又不会失速,是有利于降低选粉机电耗的。

(第11页图3)

中图分类号:TQ172.632.9

文献标识码:B

文章编号:1008-0473(2016)01-0052-03DOI编码:10.16008/j.cnki.1008-0473.2016.01.011

收稿日期:(2015- 12- 10)