大型矩形抗滑桩预拼箍筋施工技术

2016-06-30徐建华杨彬余政兵刘兴胜

徐建华,杨彬,余政兵,刘兴胜

大型矩形抗滑桩预拼箍筋施工技术

徐建华,杨彬,余政兵,刘兴胜

(重庆建工第四建设有限责任公司,重庆400020)

摘要:矩形抗滑桩钢筋笼的绑扎主要采取人工井内绑扎和地面绑扎及分段或整体吊装的方式进行制安。在重庆山地环境下,由于受到场地条件的限制,以上钢筋笼制安方法在施工过程中均存在不同程度如质量隐患、操作安全等施工问题,该技术针对抗滑桩钢筋笼制安中常见的问题提出了一种优化措施。

关键词:矩形抗滑桩;预拼箍筋;先箍后筋[1];孔口绑扎

1 工程概况

某道路工程设计抗滑桩66根,其矩形尺寸为2.0m×3.0m及2.0m×2.5m,桩长30m以上,单根重量20t以上。其处于山坡半山腰,施工便道道路狭窄,宽度不大于4.0m。施工道路距离抗滑桩水平距离约10m,地势高差10m以上。

2 施工流程

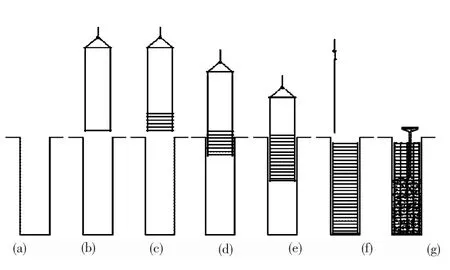

2.1施工工艺流程图解(图1)

图1 施工流程图解示意图

a-成型桩孔;b-预拼箍筋辅助筋框架吊至孔口并检孔;c-孔口箍筋拼装底部第1m箍筋笼;d-下降1m并拼上1m箍筋笼;e-边拼装边下降;f-主筋桩孔内绑扎固定;g-串筒下料浇筑桩芯混凝土。

2.2施工工艺流程图(图2)

图2 复杂场地大型矩形桩预拼箍筋施工工艺流程图

3 操作要点

3.1施工准备

施工前,应具备以下工程资料。主要包括建筑物场地的工程地质和必要的地下水位资料;孔桩施工图纸会审纪要;主要施工机械及其配套设备的技术性能资料;孔桩的施工组织设计或施工方案以及桩基钢筋混凝土所用建材(水泥、砂石、钢筋)的质检报告。

3.2测量放线、定桩位

放线定桩位及高程。根据设置的轴线控制点和高程水准点,依照桩位图,将桩逐一编号,施放桩位。确定好桩位中心,轴线方向,以此确定出桩截面及护壁外边线,撒石灰线作为桩孔开挖界线,桩位线定好后,报监理及甲方相关部门复查,办好预检手续后开挖(如图3)。

图3 放线定位示意图

3.3施工锁口

根据定位放线,开挖锁口及绑扎锁口钢筋、支模、浇筑锁口钢筋混凝土。

3.4桩孔开挖及支护

(1)锁口完成后,在桩孔上口架设垂直运输支架,继续循环开挖、支护下一节桩孔。挖出的土石方采用吊桶盛装,用电动葫芦提升到地面再运出施工现场。

(2)土层段桩孔开挖应从上到下逐层进行,先挖桩心中间部分,然后扩展至周边,控制开挖孔的截面尺寸。岩层段采用水钻开挖,根据设备性能采取分节开挖,每节深度为0.5m。开挖深度超过5m时,用鼓风机向井下送风,风量大于25L/S。

3.5嵌岩段桩孔开挖

根据现场开挖出岩层情况并比照地勘资料,确认开挖深度达到设计要求及持力层的岩性要求后,进行嵌岩段桩孔开挖施工。嵌岩段桩孔开挖应避免扰动或破坏持力层。

3.6持力层检测及桩孔验收

对于重庆地区嵌岩桩的持力层检测采用岩芯抽检抗压试验。岩芯试验合格后,将岩面清理干净,及时组织隐蔽验收,验收合格后及时封闭基底。

3.7制作预拼箍筋[2]的辅助筋

每个桩钢筋笼的预拼箍筋采用4根Φ14HRB400钢筋制作,钢筋接长采用直螺纹接头连接接长,辅助筋的上端弯制成环,在辅助筋上间隔1m焊接保护层耳环,耳环采用未经冷拉的Ф12HPB300级钢筋。辅助筋不大于9m一节,直螺纹连接接长,第一节4根辅助筋吊起后在最下面一节底部绑扎或点焊一个起始箍,固定辅助筋的位置。在箍筋预拼时,保护层耳环兼用作防坠吊点(如图4)。

图4 耳环大样

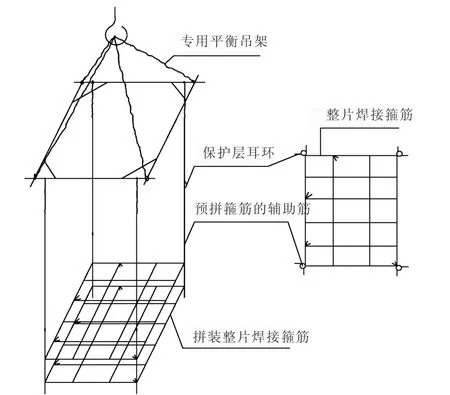

3.8通过专用平衡吊架吊起辅助筋并检孔

(1)此专用平衡吊架为该工法专利,可确保辅助筋的间距刚好为钢筋笼箍筋外形长宽尺寸,并使其处于垂直状态。用吊车通过专用平衡吊架吊起辅助筋位于孔口正上方,在底部绑扎或点焊一个起始箍筋,使辅助筋形成骨架。

(2)每节辅助钢筋上部安装套筒吊环(套筒吊环做法同主筋吊环),并用钢丝绳吊挂在平衡吊架的标定位置上,形成柔性连接以便辅助筋呈竖直状态。这一措施有控制箍筋外形尺寸的作用。

(3)在辅助筋底端绑扎或点焊接的起始箍,作为检孔器下降到孔底,然后再升到孔口,检孔合格后方可进行下道工序。否则,应对孔壁进行修整,以保证桩孔尺寸、垂直度符合设计要求(如图5)。

图5 预拼箍筋示意图

3.9工厂加工配送钢筋

根据现场桩孔深度,委托钢筋加工配送厂加工焊接箍筋、主筋、直螺纹连接接头。钢筋半成品进场应组织进场验收并向监理报验。

3.10预拼箍筋、边拼边下放

(1)预拼箍筋的劳动力安排为:4人拼装箍筋,其中两人抬起整片焊接箍筋,另两人各在一边迅速将其四角绑扎固定在辅助筋上。

(2)在拼装第一片箍筋时,通过水平仪定位四角的绑扎定位点,应确保在同一个水平面上。随后按第一片箍筋为基准,画1.5m高范围内的箍筋水平定位点。先绑扎0.6m与1.0m高部位的箍筋,然后按设计箍筋间距依次绑扎(如图6)。

图6 孔口绑扎箍筋笼

(3)每片箍筋的间距与桩钢筋笼的箍筋设计间距一致,由绑扎的工人各持一根短棍标尺迅速定位标识。

(4)每拼装1m高度,下降1m,并同时将钢筋笼防坠保险装置(16mmHPB235钢筋S型挂钩)移至上1m耳环位置临时固定预拼箍筋骨架。预拼完一节9m后,把预拼箍筋笼临时固定在孔口,取下套筒吊环,并吊起下一节4根辅助筋,用正反丝套筒与孔口箍筋笼的辅助筋连接,然后重复上述箍筋拼装(如图7)。

图7 箍筋笼吊筋在孔口固定图

(5)按以上步骤边拼装边下放,循环拼装直到全部箍筋拼装完成并将钢筋笼的预拼箍筋下放到桩孔内,将辅助吊筋固定在孔口护壁上,使箍筋笼保持竖直状态。卸下专用平衡吊架。

3.11主筋吊装、定位绑扎

(1)主筋在工厂加工成需要的长度,接头端部直螺纹攻丝。现场接长时,取下接头保护塑料帽,用配套的直螺纹连接套筒对接长钢筋,再根据设计要求成组吊装入孔内规定位置。

(2)由于主筋吊装是竖直吊装,上端应确保吊点可靠,对于上端无弯钩的竖筋,用套筒制作一个吊环周转使用。吊环样式如图8。

图8 竖筋吊装吊环

(3)筋绑扎总体顺序为:画主筋定位线→四角主筋吊装、绑扎、定位→其余主筋吊装、绑扎、定位。主筋在孔内绑扎安装,一般由上中下3人组成一组。同一箍筋框格内的主筋依次吊装入孔,先在底部设置混凝土垫块,然后上中下工人各绑扎3道扎丝固定,最后再由下向上绑扎其余绑扎点。

(4)由于采用先箍筋后主筋的施工工艺,主筋安装时,对主筋绑扎固定点的间距适当增大,绑扎点采用3道扎丝,主筋与箍筋应满扎。

(5)主筋绑扎时,作业工人上下采用专用钢爬梯,同时系好防坠安全绳,以免踩踏箍筋致使其变形和变位。

3.12安装超声波声检测管

主筋绑扎安装完成后,根据《建筑基桩检测技术规范》的要求,安装声测管,报监理隐蔽检查验收后才能进行下一道工序——桩芯混凝土施工(如图9)。

图9 完成后的钢筋笼

3.13桩芯混凝土灌注

(1)必须采用串筒下料至孔底,串筒底端出料口距混凝土浇筑面不超过1m,防止产生混凝土离析现象,边浇筑边提升串筒。

(2)混凝土浇筑点固定在桩孔一侧,斜向分层浇筑,浇筑点的混凝土必须保持高出浮浆表面,防止浇筑时混凝土从过稀的浮浆中通过而离析。

(3)采取分层振捣,振捣的层厚不超过0.5m。振捣以垂直插入为主,操作做到快插慢拔,并使插点均匀排列,防止漏振;振捣上层混凝土时,振棒应插入下层5~10cm。以保证混凝土上下层的总体结合。

(4)在有少量渗水的桩孔中浇筑混凝土时,混凝土开始浇筑点必须在安全无水及无渗水位置进行。浇筑点的混凝土面要高出渗水面,用振棒推赶至渗水处,并用抽水机将低处的水抽出孔外,确保混凝土浇筑点的混凝土不被水淹。如在孔内上部渗水,要设接水装置将渗水引入一个大桶内用抽水机排除,防止水流入混凝土而造成离析。

(5)桩身混凝土要确保连续浇筑,如遇特殊原因中断时,间歇时间应小于混凝土初凝时间,否则应按留设施工缝进行接桩处理。

(6)混凝土浇筑完成养护3天后,人工凿除桩顶浮浆。

3.14质量验收

桩身混凝土达到设计强度评定合格,并进行了桩基承载力和桩身质量检查,检查合格,由总监理工程师组织地勘、设计、建设、施工、监理等单位进行桩基础验收。

4 钢筋笼制安质量保证措施

(1)加工配送进入现场的钢筋制品必须有厂合格证及检验报告,由材料员和质检员按照规范规定在监理的见证下抽样复检,合格后方能使用,钢筋制品表面必须清洁。

(2)预拼箍筋前应先在辅助筋底端绑扎一个箍筋作为检孔器,下降到孔底检查孔径及垂直度,以保证钢筋笼能顺利下降到孔底。然后再提升到孔口正式拼装箍筋。

(3)箍筋拼装必须保证水平,箍筋间距符合设计要求。

(4)主筋孔内绑扎时,作业工人由专用软爬梯上下,不得踩踏预拼箍筋笼上下,以免箍筋变形和变位。主筋保护层垫块厚度及强度必须满足设计要求。

(5)钢筋笼的钢筋规格、数量、品种、型号均应符合图纸要求,绑扎成形的钢筋骨架不得超出图纸规定的允许偏差范围。钢筋绑扎中对钢筋钢号、直径、根数、尺寸、位置和接头数量、连接质量、保护层厚度等薄弱环节要重点检查。

(6)机械连接接头质量应符合《钢筋机械连接技术规程》JGJ107-2010的要求。

5 施工效益

该技术施工钢筋笼的主筋、箍筋通过工厂加工配送,节省现场加工时间和人力;钢筋笼安装采用先箍筋后主筋施工工艺,在孔口整片拼装箍筋不受主筋影响,拼装速度快;同时解决了传统分段吊装中出现的钢筋笼变形和分段孔口焊接连接质量差等质量通病。

参考文献:

[1]李钟军.抗滑桩钢筋笼施工常见制安工法及优化措施[J].四川建材,2011,37(03):213-214.

[2]刘德良.京沪高速铁路天津特大桥钢筋笼制作及安装技术优化[J].城市建筑及商业网点,2009(18):371-373.

责任编辑:孙苏,李红

Construction Technology of Pre-splicing Stirrup in Large Rectangular Anti-slide Pile

Key words:rectangular anti-slide piles;pre-splicing stirrup;first stirrup and then reinforcement bar;orifices assembling reinforcement

Abstract:The fabrication of steel reinforcement cage mainly adopts manual binding in well or on the ground,with segmented or integral hoisting methods. Under the limitations of the mountainous terrain in Chongqing,there are some construction problems in these fabrication methods,such as quality hazards and operation safety problem,for which the paper presents an optimization measure.

中图分类号:TU74

文献标识码:A

文章编号:1671-9107(2016)05-0045-04

收稿日期:2016-02-24

作者简介:徐建华(1973-),男,重庆人,本科,高级工程师,从事建筑施工技术研究与生产管理。

doi:10.3969/j.issn.1671-9107.2016.05.045