氧阴极技术在氯碱工业中的应用

2016-06-29黄云浩郝玉兵田德永中海油山东化学工程有限责任公司济南250101

黄云浩,崔 丽,郝玉兵,田德永(中海油山东化学工程有限责任公司,济南250101)

氧阴极技术在氯碱工业中的应用

黄云浩,崔丽,郝玉兵,田德永

(中海油山东化学工程有限责任公司,济南250101)

摘要:简要说明了氧阴极技术的基本原理并对氧阴极技术在氯碱工业中的应用进行了介绍。

关键词:氧阴极;氯碱;电解

氯碱技术起源于膜法和水银法的发明,最早见于英国人Davy在1807年对食盐熔融法电解的研究,他于1808年提出氯元素,1810年发现金属钠与汞能生成钠汞齐,为电解食盐和水银法制碱奠定了基础。1851年,第一个电解食盐水专利出现;1890年,隔膜法实现工业化;1892年,水银法工业化。隔膜法和水银法几乎同步问世,并成为氯碱工业平行发展的2种重要方法。但随着人类对环境保护要求的日益提高和对环境污染容忍度的降低,水银法制碱的危害日益显现,特别是日本水俣事件的曝光,使水银法逐渐退出。1961年,ICI公司申请零间隙离子交换膜电解槽专利;1964年,Du Pont公司首次将全氟离子交换膜Nafion用于氯碱示范槽;1975年,旭化成延冈工厂实现离子膜法工业化。以离子交换膜作为隔膜的电解工艺,虽然只是膜法的一种新工艺,却被认为是一种全新的方法,成为原始氯碱生产方法的替代技术,之后隔膜逐渐被离子膜取代。氯碱技术从发明以来并没有根本的方法创新,只有膜法和水银法。水银法被逐步淘汰,膜法进化到了离子膜时代,未来技术也以膜法技术为基础,围绕目前工艺的细节技术进行改进,如零极距、氧阴极等离子膜烧碱电解槽节能技术[1]。

1 氧阴极技术概述

氧阴极又称为耗氧阴极或者去极化氧阴极(oxygen consuming or oxygen depolarized cathode,简称ODC),最先源于氢燃料电池的原理。

氧阴极是一种全新概念的离子膜电解技术,由于其在节能和环保方面的出色表现,自其诞生之日起即引起国内外广泛关注。该技术在美国、西欧和日本已进行多年试验,中国也把氧阴极技术列入科技部重点支持的节能课题。目前,中国的国家产业调整政策已涉及副产氯化氢的综合利用,零极距、氧阴极等离子膜烧碱电解槽节能技术、废盐酸制氯气等技术列入了国家2011年及2013年修正本产业结构调整鼓励类名录。目前在氯碱行业,氧阴极技术工业化应用主要集中在氯化钠电解与盐酸电解方面。

2 氧阴极基本原理

氧阴极电解槽中使用的离子膜阳极与普通离子膜电解槽相同,在阳极侧生成氯气,不同之处在于阴极结构,通过向阴极区供应纯氧,H+在阴极表面与O2反应生成水。因在阴极侧没有氢气放出,降低了阴极的放电电位,降低了单槽电解电压,电耗减少明显,有显著的经济效益。

盐酸氧阴极电解技术要求氯化氢气体通过吸收变为盐酸,盐酸经过深度精制除去杂质后,在离子膜电解槽中电解,阴极通入氧气,生产氯气和水。反应方程式如下:

总反应:4HCl+O2=2H2O+2Cl2↑

阴极:1/2O2+2H++2e=H2O(E2980:1.229 V)

阳极:2Cl2-2e=Cl-(E2980:1.358 V)

隔膜法阴极:2H++2e=H2(E2980:0 V)

与盐酸氧阴极电解类似的氯化钠氧阴极电解,其反应方程式如下:

总反应:4NaCl+2H2O+O2=2Cl2+4NaOH

阴极:1/2O2+H2O+2e=2OH-(E2980:0.401 V)

阳极:2Cl2-2e=Cl-(E2980:1.358 V)

目前广泛采用的阴极是:H2O+e=OH-+1/2H2(E2980:-0.8277 V)

由以上分析可知,氧阴极技术比传统的隔膜法电解技术或一般的离子膜和隔膜食盐电解技术的理论分解电压下降了1.229 V和1.228 7 V,大大降低了电耗,粗略计算比传统方法电解技术节电约1/3。

3 氧阴极技术在在氯碱工业中的应用

长期以来,人们一直探索氧阴极技术用于氯碱行业,并在盐酸电解中率先实现了氧阴极技术工业化。2003年,一家配备了ODC技术的盐酸电解试验工厂在德国Brunsbüttel启动,其氯的生产能力为2万t/a。拜耳公司于2008年在上海漕泾的异氰酸酯一体化装置中建成1套能力为21.5万t/a的基于ODC技术的盐酸循环回收工厂,这也是该技术的第一次大规模工业化应用。2009年,伍德公司与烟台巨力精细化工股份有限公司签约,向后者提供1套10万t/a氧阴极盐酸电解装置,该装置是目前世界上第二套规模化生产装置。于2012年8月建成投产,截至目前运行良好。2套大型工业化装置平稳运行,标志着氧阴极盐酸电解技术工业化已经成熟。

而与盐酸氧阴极电解类似的氯化钠氧阴极电解,难度要大许多,主要原因是阴极的氢是从水电解来又与氧结合成水,与盐酸电解的氢离子还原氢不同,阴极环境又为强碱性,主要难点是扩散电极的设计和活性寿命的延长[1]。

氧阴极技术用于氯化钠电解的设想早在50年前就已提出,但由于之前多年电价低廉等原因,工业化进展缓慢。直到近几年,在德国专项基金的资助下,德国拜耳材料科技公司携手伍德公司与其合作伙伴De Nora北美公司(现在已经合并为伍迪公司)共同研发了新型具有工业性的氧阴极(ODC)工艺。2011年5月,一家配备了ODC技术的氯化钠电解试验工厂在德国Uerdingen启动,其氯生产能力为2万t/a。经过两年多的运行,此试验装置的稳定性和节能效果都超过预期。2013年伍德公司和De Nora北美公司开始此技术的全球推广,并与中国滨化集团股份有限公司签约,向后者提供1套8万t/a氧阴极离子膜法烧碱电解装置。此装置是世界首套规模化工业装置,将分为两期实施,项目一期4万t/a装置将于2015年下半年投产;项目二期4万t/a装置将会随即实施。伍德迪诺拉公司供货范围包括使用权、工程设计和盐水氧阴极电解槽及其主要相关部件。

氧阴极电解技术关键是氧阴极电极,而氧阴极的关键是电极材料的选择与制备、催化剂的选择与制备,以及氧阴极电极的组装技术。中国在这方面的研究相对较少,20世纪90年代开始,中科院大连化物所、清华大学等开展了氧阴极离子膜法食盐电解新工艺的理论及初期研究工作。作为国家科技支撑计划的“氧阴极低槽电压离子膜法电解制烧碱技术”牵头单位蓝星北京化工机械有限公司与北京化工大学合作研究,发明了纳米碳材料负载的金属纳米粒子复合催化剂的制备方法,研制出符合氯碱电解生产用的氧阴极电极。2010年4月,蓝星北京化工机械有限公司与北京化工大学合作顺利完成200 t/a氧阴极小试装置,实现氧阴极电极材料制备及电极组装技术的阶段性成果,获得装载氧阴极的小型离子膜电解槽的制备技术,运行电流密度为3 kA/m2,平均槽电压为2.0 V[2]。在此基础上,于2012年建成国内首台5 000 t/a级氧阴极离子膜电解槽中试装置,之后蓝星北京化工机械有限公司与国内几家氯碱企业探讨,确定了5万t/a的产业化示范项目。该国家科技支撑计划“氧阴极低槽电压离子膜法电解制烧碱技术”项目,已于2013年在北京顺利通过验收。项目针对当前氯碱行业的技术发展需求,研制开发了大尺寸氧阴极电极产品、金属纳米粒子/C复合材料新型氧阴极催化剂材料,突破了氧阴极离子膜电极材料制备、组装、电解槽制造、工业装置运行控制等4项关键技术瓶颈,建成了电极材料生产、电极组装和电解槽制造3条工业生产线,并建成了5万t/a工业示范装置1套。该示范线运行、生产应用情况良好。该技术填补了国内空白,为促进氯碱装备的升级换代和产业结构调整提供了技术支撑,具有良好的节能效果和社会效益[3]。

4 氧阴极技术与其他方法对比情况

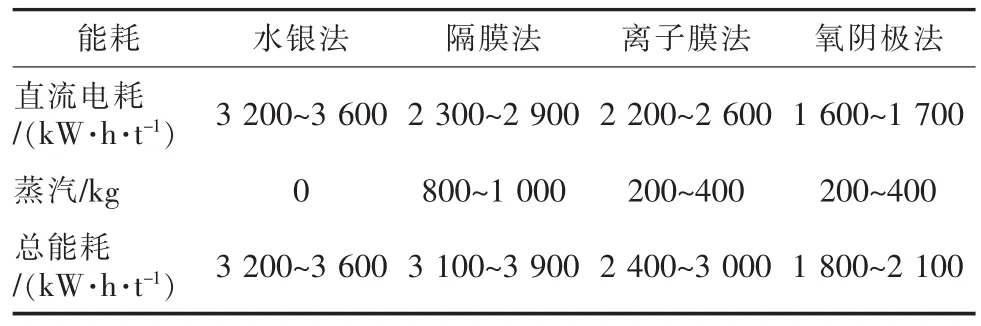

氯化钠电解制烧碱技术截至目前有4种工艺,分别是水银法、隔膜法、传统离子膜法和氧阴极离子膜法。4种工艺生产1 t氯气(以100%计)的能耗对比情况见表1。

表1 氯化钠电解能耗对比表

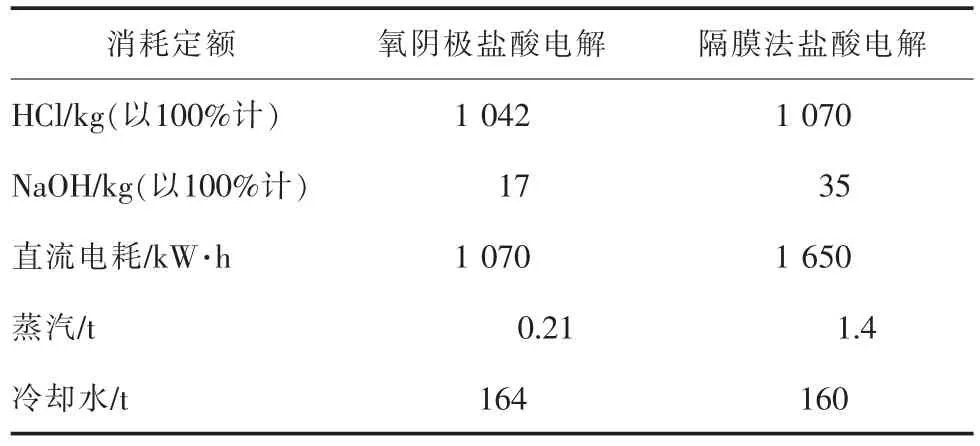

盐酸电解技术目前只有2种工艺:隔膜法工艺及氧阴极工艺,这2种工艺生产1 t氯气(以100%计)所消耗的主要原材料和公用工程对比见表2[3]。

5 结语

氧阴极技术将氯化钠或氯化氢电解成氯气,不产生氢气,提高了装置安全性,降低了装置投资;同时与传统电解法相比可节能1/3,具有很好的应用前景。目前,氧阴极离子膜电解技术已基本成熟,各氯碱厂家可依据本单位的资金状况、氢气平衡、氧阴极离子膜电解槽报价、成本估算和投资回收年限等决定改造或新上氧阴极离子膜电解槽的数量,以达到节能减排、增加经济效益的目的。

表2 氯化氢电解主要原材料及能耗对比表

参考文献:

[1]刘国桢.氯碱技术发展概述.中国氯碱,2012(4):1-5.

[2]专家访谈.国内外氧阴极前景展望—专家程殿彬先生访谈录.氯碱工业,2010,46(7):44-45.

[3]刘建路,潘玉强,李强,等.副产氯化氢利用技术新进展.广州化工,2012,40(17):34-35.

Application of oxygen depolarized cathode technology in chloralalkali industry

HUANG Yun-hao,CUI Li,HAO Yu-bing,TIAN De-yong

(CNOOC Shandong Chemical Engineering Co.,Ltd.,Jinan 250101,China)

Abstract:This paper briefly describes the basic principles of oxygen depolarized cathode technology and its application in chloral-alkali industry.

Key words:oxygen depolarized cathode;chloral-alkali;electrolysis

中图分类号:TQ114.2

文献标识码:B

文章编号:1009-1785(2016)02-0006-02

收稿日期:2015-09-22