不同粘结剂的摩擦材料对比试验研究

2016-06-29王振玉王铁山

王振玉,杨 斌,王铁山

(1.成都理工大学工程技术学院,四川 乐山 614007;2.吉林大学机电设备研究所,吉林 长春 130117)

不同粘结剂的摩擦材料对比试验研究

王振玉1,杨 斌1,王铁山2

(1.成都理工大学工程技术学院,四川 乐山 614007;2.吉林大学机电设备研究所,吉林 长春 130117)

【摘 要】本文采用丁腈橡胶改性的酚醛树脂和丁苯橡胶改性的酚醛树脂两种粘结剂制备不同试样,通过两种试样在JF151型定速式摩擦试验机上进行的摩擦磨损试验表明:丁腈橡胶改性的酚醛树脂制备的摩擦材料在350℃衰退率和全程平均磨损率方面要优于丁苯橡胶改性的酚醛树脂制备的摩擦材料,丁腈橡胶改性的酚醛树脂制备的摩擦材料摩擦系数相对丁苯橡胶改性的酚醛树脂制备的摩擦材料的摩擦系数相对平稳。

【关键词】摩擦材料;粘结剂;酚醛树脂;对比试验

摩擦材料是一种多元复合材料[1],其主要用于交通工具和机器设备中的制动器、离合器及摩擦传动装置,摩擦材料的性能直接影响制动平稳性及安全性。

树脂粘结剂[2]是摩擦材料中的一个重要组元,构成了摩擦材料的基体部分,它的性能直接影响摩擦材料的热衰退性能、恢复性能、摩擦性能和机械性能[3]。粘结剂的作用是将摩擦材料中的各种纤维组分、填料和辅助材料等全部均匀地粘结在一起,经加热、加压、固化成型,成为结构致密、有相当强度及能满足对摩擦材料使用性能要求的摩擦材料整体。采用不同品种和不同用量的粘结剂,会对摩擦材料制品的摩擦性能、物理性能及热性能等产生重要影响。因为纯酚醛树脂的性能,往往还不能很好的满足摩擦材料的使用要求,常通过改性的方法对纯酚醛树脂的性能进行改进。当前摩擦材料使用的粘结剂主要是酚醛树脂,随着各种车辆和机械使用工况的变化,对摩擦材料的热性能和制动力矩的稳定性要求不断提高,从而对基体材料提出了新的要求,如较高的热分解温度、足够的摩擦系数和良好的热恢复及耐磨性等。选用改性酚醛树脂可以提高树脂固化后的交联密度,使摩擦材料的高温性能卓越,提高其耐热性,但由此也导致脆性增加。以适量柔软的橡胶为“分散相”与刚性硬质的树脂“连续相”进行共混改性,构成所谓“高分子合金”,使之在保持耐热性能的同时,改善基体韧性(降低弹性模量),是最常用也最有效的方法[4]。

1 试验设备及评测方法

1.1 试验设备

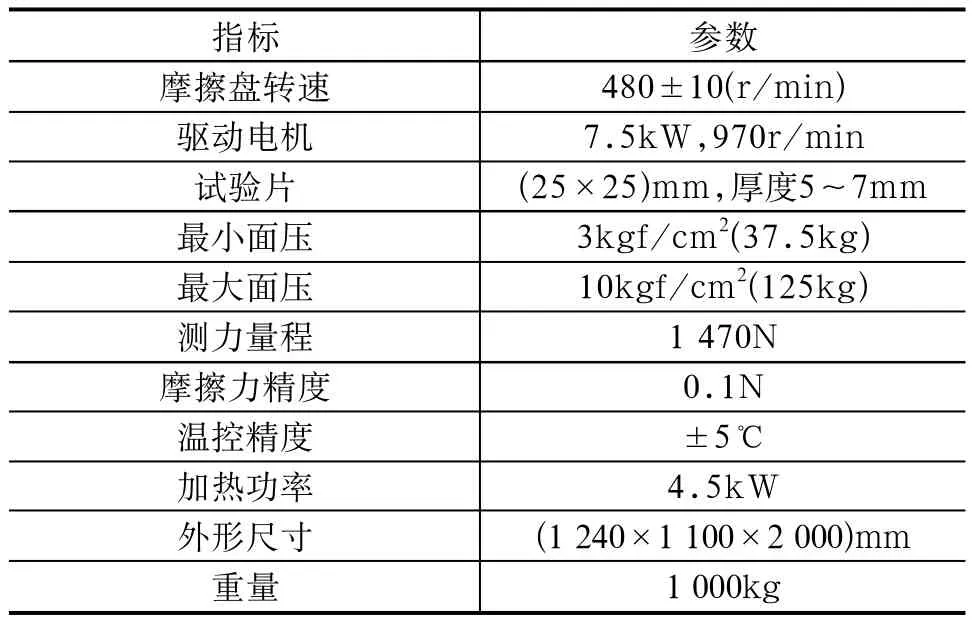

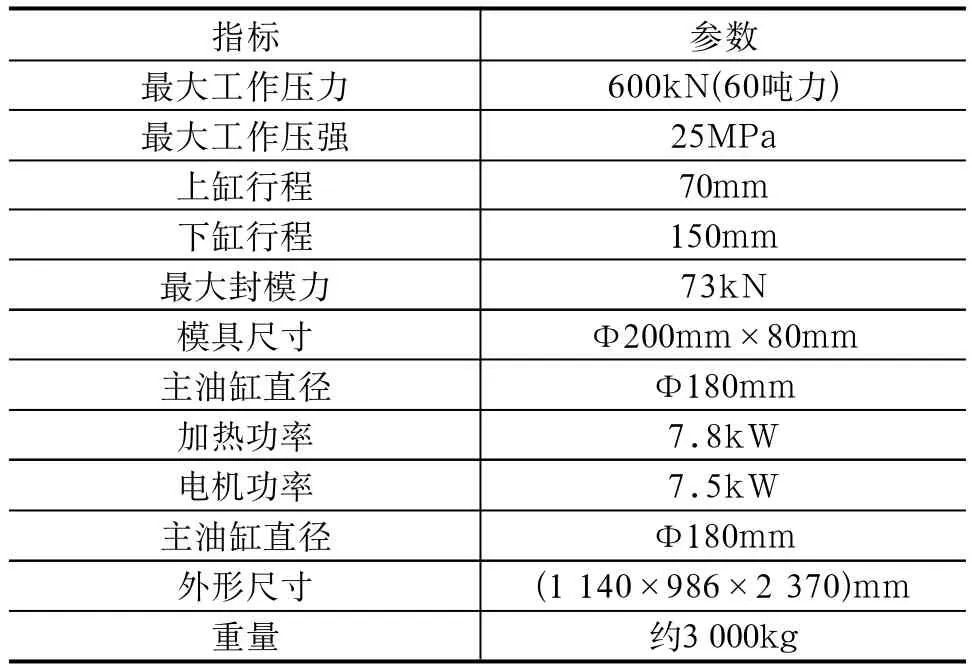

试验采用吉林大学机电设备研究所生产的JF151型定速式摩擦试验机[5],见图1。此试验机是检查摩擦材料摩擦、磨损性能的专用设备,该机严格遵照JIS-D441、GB5763-1998、GB/T5764-1998标准,其主要技术参数见表1。

1.2 评测方法

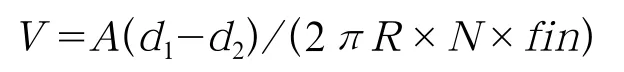

根据GB5763-1998、GB/T5764-1998标准,磨损率作为一项试验指标,其计算公式如下:

图1 JF151型定速式摩擦试验机

表1 JF151型定速式摩擦试验机主要技术参数

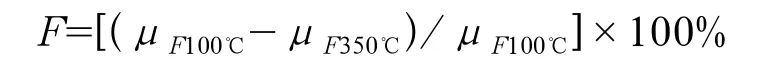

以衰退率为本次试验的另一项指标,其衰退率是以100℃的摩擦系数为基准和350℃的摩擦系数进行比较[2]:

2 试样制备

2.1 配方设计

依据各原材料的摩擦性能,设计了2个配方,其配方及材料配比见表2,主要对常用的粘结剂丁腈改性酚醛树脂和丁苯改性酚醛树脂进行对比分析。以材料试片的摩擦系数、磨损率、衰退率、摩擦振动、噪音等作为试验指标,综合比较两个配方的性能,确定丁腈改性酚醛树脂和丁苯改性酚醛树脂的性能。

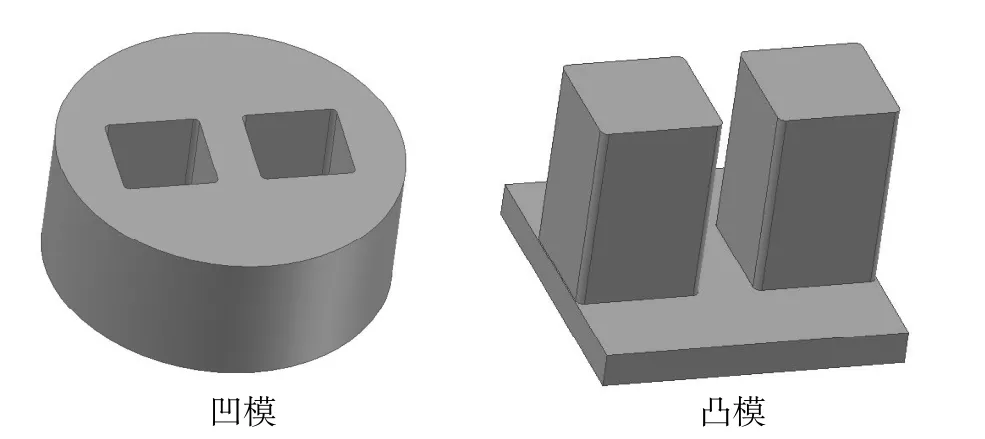

2.2 热压模具设计

针对本试验采用JFY60型热压机,其上、下模板是加热板,无法将模具的上、下模固定在模板上,所以将模具设计成移动式压模。此模具有两个模腔,尺寸为55mm×55mm×80mm,每个模腔容积为242mL,能满足不同配比、不同堆积密度的配方压制,每次可加入压塑料50~150g,移动式压模的结构如图2所示。

表2 摩擦材料配方及材料配比

图2 模具结构图

2.3 热压设备及工艺

本研究的摩擦材料试样(块)的压制设备是由吉林大学机电设备研究所生产的JFY60型摩擦材料配方研究专用热压机(见图3),该热压机主要用于供试验用试样一步法定密度热压成型,专为配方研究设计。其技术参数见表3。

热压时间300s、成型压力25MPa、热压温度165℃。热压机工作的300s时间内共有5次放气时间,即每次热压后,放气8s,共压制6次,压制时间分别为30、40、50、40、40、60s。通过循环保压和排气过程,采用摩擦材料一次装料热压成型的定比压热压法[6],制备试样为55mm×55mm×80mm尺寸,再通过切块机切成25mm×25mm×6mm大小,用以进行摩擦磨损试验。

3 试验结果

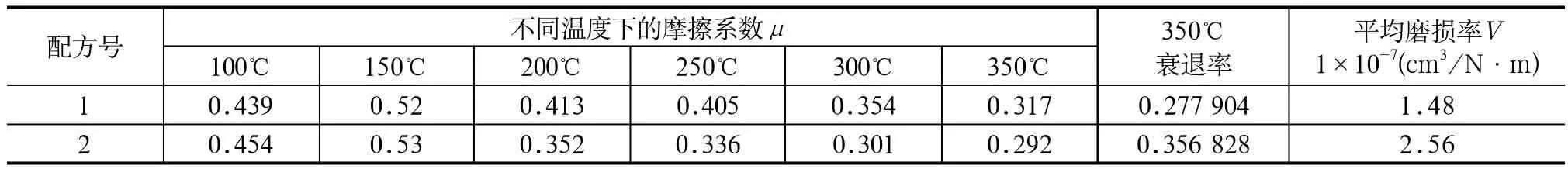

定速摩擦试验机测试摩擦材料的摩擦磨损性能时,其衰退率[7]是以100℃的摩擦系数为基准和350℃的摩擦系数进行比较,通过定速摩擦试验机测得两个配方的摩擦磨损试验结果,见表4。

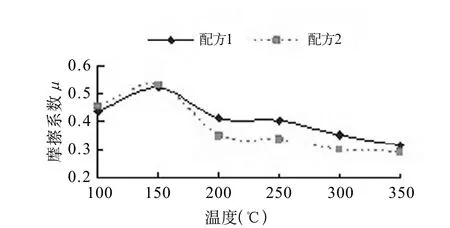

由表4中的试验数据得出配方1和配方2的摩擦系数—温度变化曲线,见图4。

配方1和配方2的主要区别是粘结剂不同,配方1为丁腈改性酚醛树脂,配方2丁苯改性酚醛树脂。根据曲线对比分析,可知粘结剂不同对配方的摩擦磨损性能有很大影响,配方2在350℃衰退率和全程平均磨损率都明显低于配方1,配方2 衰退较明显,整体摩擦系数低于配方1,各温度点的摩擦系数波动较大。这是因为丁苯橡胶的耐热温度为130℃,而丁腈橡胶的耐热温度为170℃,其耐热性能高于丁苯橡胶,且丁腈橡胶的耐磨性和强度均高于丁苯橡胶。

图3 热压机

表3 JFY60型热压机主要技术参数

表4 两个配方的摩擦磨损试验结果

图4 配方1、2材料的摩擦系数—温度变化

4 结论

针对所选配方进行摩擦磨损试验,得知丁腈橡胶改性的酚醛树脂制备的摩擦材料在350℃衰退率和全程平均磨损率方面要优于丁苯橡胶改性的酚醛树脂制备的摩擦材料,丁腈橡胶改性的酚醛树脂制备的摩擦材料摩擦系数相对丁苯橡胶改性的酚醛树脂制备的摩擦材料的摩擦系数相对平稳。

【参考文献】

[1]FRIEDRICH K, LU Z, HAGER A M.Overview on polymer composites for friction and wear application[J].Theoreticaland Applied Mechanics, 1993, (19): 1-11.

[2]李敏,王力,高登征,等.复合型高吸水性树脂的研究进展[J].中国非金属矿工业导刊,2006(3):29-31.

[3]刘震云,黄伯云,李度成,等.树脂粘结剂含量对汽车摩擦材料性能的影响[J].中南工业大学学报,1999,30(5):509.

[4]沈仲英.粉末丁腈橡胶在摩擦材料中的应用[J].非金属矿,1995 (5):51-53.

[5]王振玉,王铁山,宋黎.JF151型定速摩擦试验机的研制与应用[J].机械设计与制造,2012(3):71-73.

[6]王铁山,笪光艳.我国摩擦材料设备的技术与市场定位[J].非金属矿,2002,25(2):21-57.

[7]李康.定速摩擦试验机试验方法和数据处理方法研究[J].非金属矿,1996(2):51-55.

Comparison Experimental Study on Friction Material With Different Binder

WANG Zhen-yu1, YANG Bin1, WANG Tie-shan2

(1.The Engineering & Technical College of Chengdu University of Technology, Leshan 614007, China;2.Jilin University Mech.-Elec.Eq.Research Inst., Changchun 130117, China)

Abstract:In this test, two samples have been prepared with different binder for the nitrile rubber modified phenolic resin and styrene butadiene rubber modified phenolic resin.The friction and wear experiments of these two samples were performed on the JF151 friction testing machine.The result shows that the sample with the nitrile rubber modified phenolic resin has been better than the styrene butadiene rubber modified phenolic resin on 350 degrees celsius and average wear rate, and the friction coefficient of the sample with the nitrile rubber modified phenolic resin had been stable relatively.

Key words:friction material; binder; phenolic resin; comparison experimental

【中图分类号】TQ333.6;TH117.1

【文献标识码】A

【文章编号】1007-9386(2016)02-0031-03

【基金项目】四川省教育厅项目(16ZB0398);学院青年基金(C122014001)联合资助。

【收稿日期】2016-01-26