汽轮发电机组间歇性振动故障分析与处理

2016-06-28王广庭卢双龙

周 淼,王广庭,卢双龙

(国网湖北省电力公司电力科学研究院,湖北 武汉 430077)

汽轮发电机组间歇性振动故障分析与处理

周 淼,王广庭,卢双龙

(国网湖北省电力公司电力科学研究院,湖北 武汉 430077)

针对某电厂汽轮发电机组在运行过程中,频繁出现间歇性轴系振动大的故障(有时达到跳闸值)问题,为了保障机组的安全稳定运行,通过对机组轴系振动数据的测试和分析,确定了其振动故障的根本原因。据此进行了检修和改良,通过油挡修刮、加大油封回油孔和加装挡汽板等措施,有效解决了机组振动故障。

间歇性振动;碰磨;汽轮发电机组;油挡;积碳

某电厂的一台汽轮发电机组,轴系由高、中压汽轮机转子、低压汽轮机转子、发电机转子和励磁机转子组成,其中高、中压转子由1号和2号轴承支撑。该机组在检修后一年左右时,高、中压转子频繁出现间歇性振动大的故障,轴振幅值有时可达到跳机值,严重威胁机组的安全稳定运行。通过对机组振动进行全面测试和数据分析后,判定其振动故障的根本原因为:高、中压转子端部油挡内润滑油结焦碳化,导致了动、静部件碰磨。

1 机组振动情况

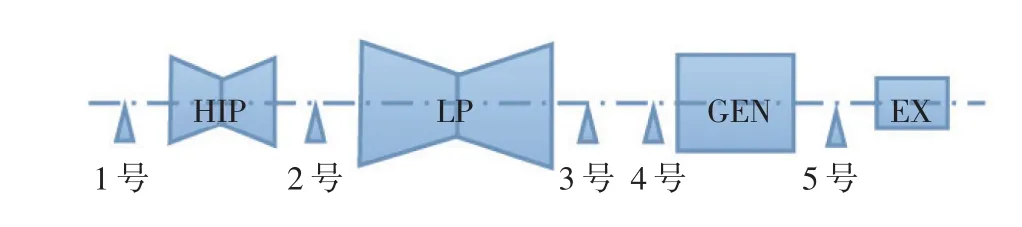

该机组轴系结构如图1所示,两根汽轮机转子由1~3号轴承支撑,轴瓦为椭圆瓦,从驱动端看为顺时针旋转。

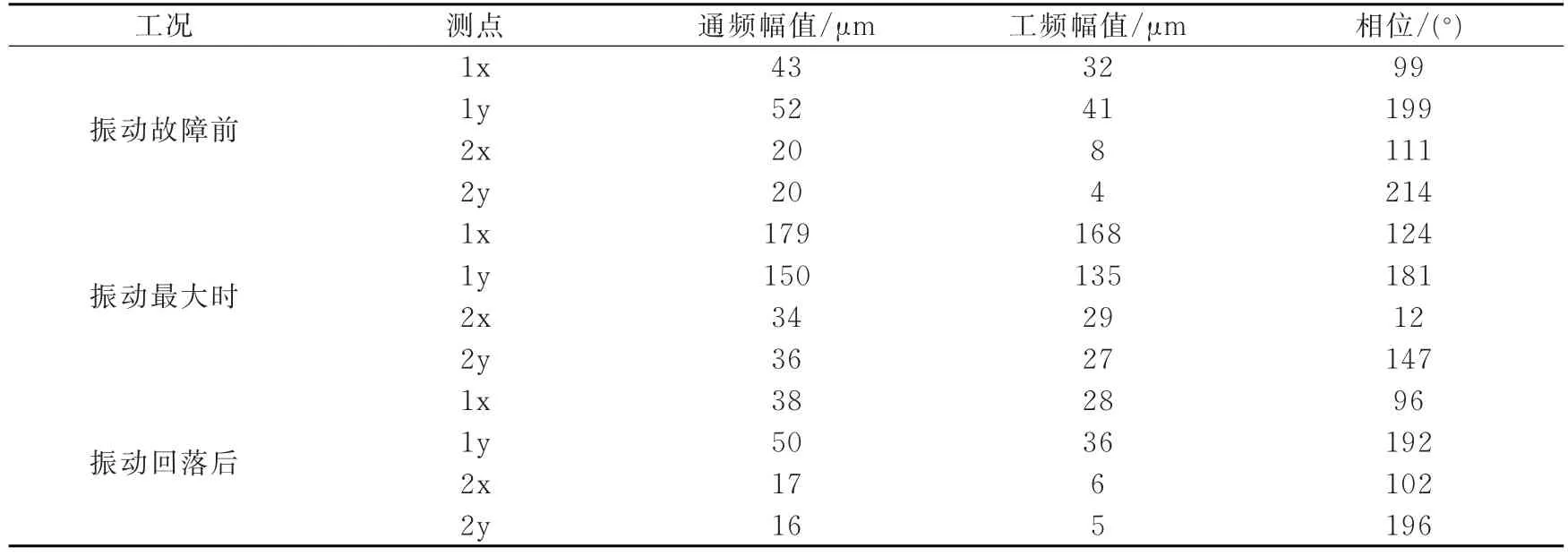

机组在大修刚结束的启停机及带负荷过程中,轴系振动稳定正常。在检修后一年左右时,逐渐开始出现轴系间歇性振动故障,尤其以高压转子轴振表现明显,且发生频率日趋频繁,约10 h发生一次,幅值存在逐次增大的趋势。每次振动故障持续约30 min,之后幅值回落至正常值。机组轴系各轴振测点变化趋势如图2所示,轴系振动数据如表1所示。

图1 机组轴系结构示意图Fig.1 Schematic diagram of unit rotor

从轴系振动趋势图和诊断数据列表中可以看出,该机组振动故障具有如下几个主要特点:

1)正常情况下,机组轴系各振动测点均在合格范围以内,最大振动处为1y测点,数值为52 μm,并且机组可以在正常值维持相对较长一段时间。

2)在机组发生振动故障时,爬升和回落的整个过程大约持续30 min,之后机组轴系振动可以恢复到故障发生前的振动水平。

图2 轴系间歇性振动趋势图Fig.2 Intermittent vibration trend chart of rotor

表1 故障期间轴系各测点振动数据列表Tab.1 Vibration data of rotor during fault

3)振动爬升现象首先发生在高中压转子前端,之后各测点振动随后逐步增大,振动最剧烈时,振动最大点为1x,幅值由43 μm爬升至179 μm。

4)在间歇性振动发生时,轴系各测点振动相位也随之发生了较大的变化,2x、2y测点相位分别减小了89°和67°,在振动幅值回落后,各测点相位也恢复到正常值。

2 故障原因分析

2.1 故障发生的可能原因

该机组振动故障主要表现为轴系振动爬升和间歇性。根据振动特征分析,引起机组此类振动故障的原因存在以下几种可能:

1)动、静部件存在碰磨。动、静部件出现碰磨,转子轴颈将会受到摩擦力的冲击作用,振动幅值增大,同时,摩擦产生的热量会造成转子局部温升,导致转子出现临时弯曲,进而加剧动、静部件之间的碰磨[1];在磨损较大或动、静间隙增大后,动、静部件碰磨消失,转子弯曲现象也将逐渐缓解,振动随之逐步降低至正常值[2]。

2)油膜振荡。油膜振荡是由于滑动轴承中的油膜作用而引起的旋转轴的自激振荡,该故障一般与轴瓦类型、润滑油黏度、轴承承载情况以及主蒸汽配汽方式等因素存在一定的关联,在机组发生油膜振荡后,机组轴系振动持续爬升并呈发散性质,通常伴随半频或低频分量出现[3]。

3)联轴器对中不良;在此情况下,不均衡扭矩将会产生附加扰动力作用到转子上,引起轴系不稳定振动,但此类故障通常在机组负荷或转速变化过程中,并伴随高次谐波。但该机组发生间歇性振动发生在机组稳态运行时,机组运行工况和参数未见显著变化,因此基本可以排除联轴器对中不良的原因。

4)动静部件间存在异物进入。在动静部件小间隙部位,如轴封、叶片顶部等如有带液蒸汽或异物进入,将会导致转子突发性振动[4]。但从该机组振动故障的频发性和渐变性特征来看,异物进入的可能性较小。

为进一步确定该机组振动故障根本原因,对轴系各测点振动数据进行了频谱分析,在振动幅值最大时,轴系各测点振动频谱图如图3所示。

图3 轴系振动频谱图Fig.3 Vibration frequnency spectrum of rotor

由轴系频谱图可以看出,轴系各测点振动均以工频分量(50 Hz)为主,伴随少量倍频分量,基本未见半频或低频分量。通过轴系振动频谱图基本可以排除油膜振荡的可能性。

从机组振动数据表现特征综合分析,认为发生动、静部件碰磨的可能性最大。

2.2 碰磨振动故障分析

通常汽轮机发生动、静碰磨的部位在隔板汽封、围带汽封及轴端汽封,还可能在轴承油挡、挡汽片部位;发电机的径向碰磨大多发生在密封瓦处[5]。该机组振动故障发生时主要表现在1号、2号轴承振动测点处,可以判定机组摩擦发生在高、中压转子上。

碰磨故障通常表现为其他故障的间接结果,如转子质量不平衡、转子弯曲、油挡结焦积碳以及热膨胀或变形造成的间隙不足都可能引发动、静碰磨[6]。

由该机组正常运行时振动数据来看,机组轴系质量不平衡现象尚好,各测点振动均在合格范围内;转子弯曲与热膨胀等因素引发的碰磨,一般与轴封温度、胀差等运行参数紧密相关,与该机组振动故障特征不甚相符。同时考虑到该机组的振动故障发生在检修一年后的稳定运行状态下,基本也排除了轴封等部件安装间隙过小导致的碰磨。

对机组进行仔细了现场检查,发现该机组高中压转子轴端汽封漏气较为严重,且没有配置挡汽板,轴封对外的漏气直接喷覆到轴承的油挡外端面,初步诊断表明,该机组存在油挡结焦积碳的可能。

2.3 油挡结焦积碳振动机理与特征

汽轮机组润滑油系统为微负压状态,油烟及空气中的尘埃易被吸至油挡处积存,而如果汽轮机高、中压轴封漏气严重,将会导致油挡附近处于高温环境,油挡内吸入的油泥尘埃在高温的烘烤下,极易形成坚硬的积碳,油挡与轴颈之间的间隙逐渐减小,当集聚到一定程度,便会触发动、静部件的碰磨,造成轴系振动突发性的增大,轴心位置及振动相位也将随之发生变化,进而引起转子局部温升和临时弯曲,振动将会持续爬升,摩擦加剧,形成恶性循环。

积碳的初始硬度并非特别高,且与油挡结合不是非常牢固,存在碰磨后脱落或磨损的现象,摩擦将会中断,轴系振动逐渐回落,直至恢复正常。但如果根本原因未消除,经过一定时间运行,油挡表面的结焦继续累积,轴系将会反复性发生轴系碰磨振动,并逐次加剧。

可以看出,油挡结焦积碳所引起的振动特征与该机组反复出现间隙性振动情况非常吻合。图4为该机组的轴心位置变化图,在振动爬升和回落过程中,1号和2号轴颈处均因摩擦发生了明显的轴心位置变化。

图4 机组轴心位置变化图Fig.4 Shaft position chart of rotor

3 故障处理

通过上述分析诊断,判定该机组振动故障的根本原因为轴瓦油挡结焦积碳引起的动、静部件碰磨,为防止机组振动的进一步恶化,将机组打闸停机,对轴瓦油挡进行检查。

检查发现在1号和2号轴瓦油挡处的确均存在油泥结焦碳化的情况,并存在摩擦的痕迹,如图5所示。

图5 轴瓦油挡处的结焦积碳情况Fig.5 Slagging and carbon deposition of oil baffle

针对以上分析和检查结果,提出了以下处理措施:1)对1号和2号轴瓦油挡结焦积碳处进行修刮清理;2)调整轴封压力和轴加冷却器工作状态至正常状态,加装轴封挡汽板,防止过多高温轴封汽直接泄露至轴承油挡处,同时也有利于改善润滑油质;3)加大油封回油孔尺寸,促进轴承润滑油的及时回油,避免在油挡处的集聚,同时适当减少油箱负压,大量减少尘埃被吸入轴瓦和油挡。

在采取如上故障处理措施,机组再次开机启动并运行半年后,在稳定工况下,轴系各振动测点均保持在50 μm以下,未再出现类似的振动波动和爬升。由此可见,该机组由油挡结焦积碳引起的间歇性动、静部件碰磨振动故障得以彻底解决。

4 结语

1)该机组在正常运行工况下发生了间歇性轴系振动故障,主要由高、中压转子两端轴瓦油挡处结焦积碳引起的动、静部件碰磨所致。

2)油挡积碳引起的振动故障主要表现为间歇性发生、逐次增大、振动工频为主、与运行参数关联不明显等特征。

3)通过采取油挡修刮、加大油封回油孔和加装挡汽板等措施,有效解决了机组振动故障。

(References)

[1]王永贞,杨建刚.汽轮发电机组摩擦引起的突发性振动分析[J].电站系统工程,2014,30(3):47-49.

WANG Yongzhen,YANG Jiangang.Viabration fault analysis caused by rub for a turbo generator unit[J]. Power System Engineeting,2014,30(3):47-49.

[2]王广庭,王海明,周淼.汽轮机转子碰磨产生临时弯曲的处理方法研究[J].湖北电力,2010,34(2):23-25.

WANG Guagnting,WANG Haiming,ZHOU Miao.Re⁃search on treatment method of turbine rotor tempo⁃rary bend after collision rub[J].Hubei Electric Power,2010,34(2):23-25.

[3]何国安,惠建飞,王卫民.汽轮发电机组自激振动的激振源分析[J].热能动力工程,2014(4):449-454.

HE Guoan,HUI Jianfei,WANG Weimin.Analysis of the self-excited vibration source of a turbo-generator unit[J].Jourmal of Engineering for Thermal Energy and Power,2014(4):449-454.

[4]黄海舟,纪峰,袁小阳,等.基于贝叶斯网络的汽轮机组轴承工频振动诊断[J].振动与冲击,2012,31(11):164-168.

HUANG Haizhou,JI Feng,YUAN Xiaoyang,et al. Working frequency vibration diagnosis for turbine bearings based on bayesian network[J].Jourmal of Vibration and Shock,2012,31(11):164-168.

[5]陈浩,杨建刚,徐厚达,等.浮动油档引起的汽轮发电机组不规则振动分析[J].汽轮机技术,2016,58(1):58-60.

CHEN Hao,YANG Jiangang,XU Houda,et al.Steam trubine unit random vibration analysis caused by floating oil[J].Turbine Technology,2016,58(1):58-60.

[6]卢双龙,杨建刚,王树深,等.600 MW机组调试期间振动故障分析及处理[J].热力发电,2012,41(7):95-97.

LU Shuanglong,YANG Jiangang,WANG Shushen,et al.Analysis and disposal of vibration fault in de⁃bugging period of 600 MW unit[J].Thermal Power Generation,2012,41(7):95-97.

Intermittent Vibration Fault Analysis and Solution for a Turbo Generator Unit

ZHOU Miao,WANG Guangting,LU Shuanglong

(State Grid Hubei Electric Power Research Institute,Wuhan Hubei 430077,China)

Intermittent vibration fault occurred frequently during operation of turbo-generator unit in a power plant.Sometimes the Vibration reached the trip value.In order to insure the safe and re⁃liable operation of the unit,according to the vibration test and analysis of the unit,the fundamen⁃tal reason is found out.Based on the above,the maintenance and improvement are made,and vibra⁃tion fault is solved completely by retaining and scraping of oil baffle,expanding oil return hole of oil seal and installing the steam baffle plate.

intermittent vibration;rub;turbo generator unit;oil baffle;carbon deposition

TK85

A

1006-3986(2016)07-0017-05

10.19308/j.hep.2016.07.004

2016-06-10

周 淼(1980),男,河南濮阳人,高级工程师。