春光油田热采井双空心杆蒸汽循环降黏工艺研究

2016-06-27武雅黎

武雅黎,姚 振 ,李 洲,杨 孝

(1.中国石化河南油田分公司石油工程技术研究院,河南南阳 473132;2.中国石化河南油田油气技术服务公司;3.中国石油长庆油田分公司油藏评价处)

春光油田热采井双空心杆蒸汽循环降黏工艺研究

武雅黎1,姚振2,李洲1,杨孝3

(1.中国石化河南油田分公司石油工程技术研究院,河南南阳 473132;2.中国石化河南油田油气技术服务公司;3.中国石油长庆油田分公司油藏评价处)

摘要:在春光油田1 000 m左右深度的特、超稠油油藏开采过程中,随着井筒温度降低,原油黏度增大,油井无法维持生产,同时对地面输油造成困难。为此研究应用了热采井双空心杆蒸汽循环降黏工艺,利用蒸汽吞吐区管网内的高热焓蒸汽作为双空心杆内循环介质,实现井筒和地面降黏,通过建立数学模型,计算出循环蒸汽量、压力和温度等参数。该工艺和电加热工艺比较,日运行费用节约60%以上,为实现中深特、超稠油经济有效开采提供了新的技术方向。

关键词:春光油田;特、超稠油;井筒降黏;双空心杆蒸汽循环

特、超稠油在开采过程中,随着流动中温度降低,原油黏度增大,逐渐失去流动性,使油井无法维持生产,生产中需要采取井筒降黏措施。目前春光油田中深层特、超稠油井井筒降黏采用电加热和井筒掺稀工艺。电加热工艺存在能耗高、不能实现注采一体、起下管柱作业成本高等问题;井筒掺稀工艺存在轻质油和重质油混合后变为中质油、销售价格降低等问题。因此,针对中深层特、超稠油目前井筒降黏工艺成本高问题,开展了双空心杆蒸汽循环加热工艺研究。

1双空心杆蒸汽循环降黏工艺原理

抽油机井双空心杆热流体闭式循环举升工艺原理是:热流体注入同轴式双空心杆的空心通道,流至双空心杆尾端,再进入另一个通道,在抽油杆上下运行过程中,热量经空心杆传递给环形空间中的原油,达到增温降黏、改善其流动性、提高油井举升效果的目的,保证油井的正常生产。整个过程中,由于循环热流体不进入井筒,所以该工艺为闭式循环工艺。

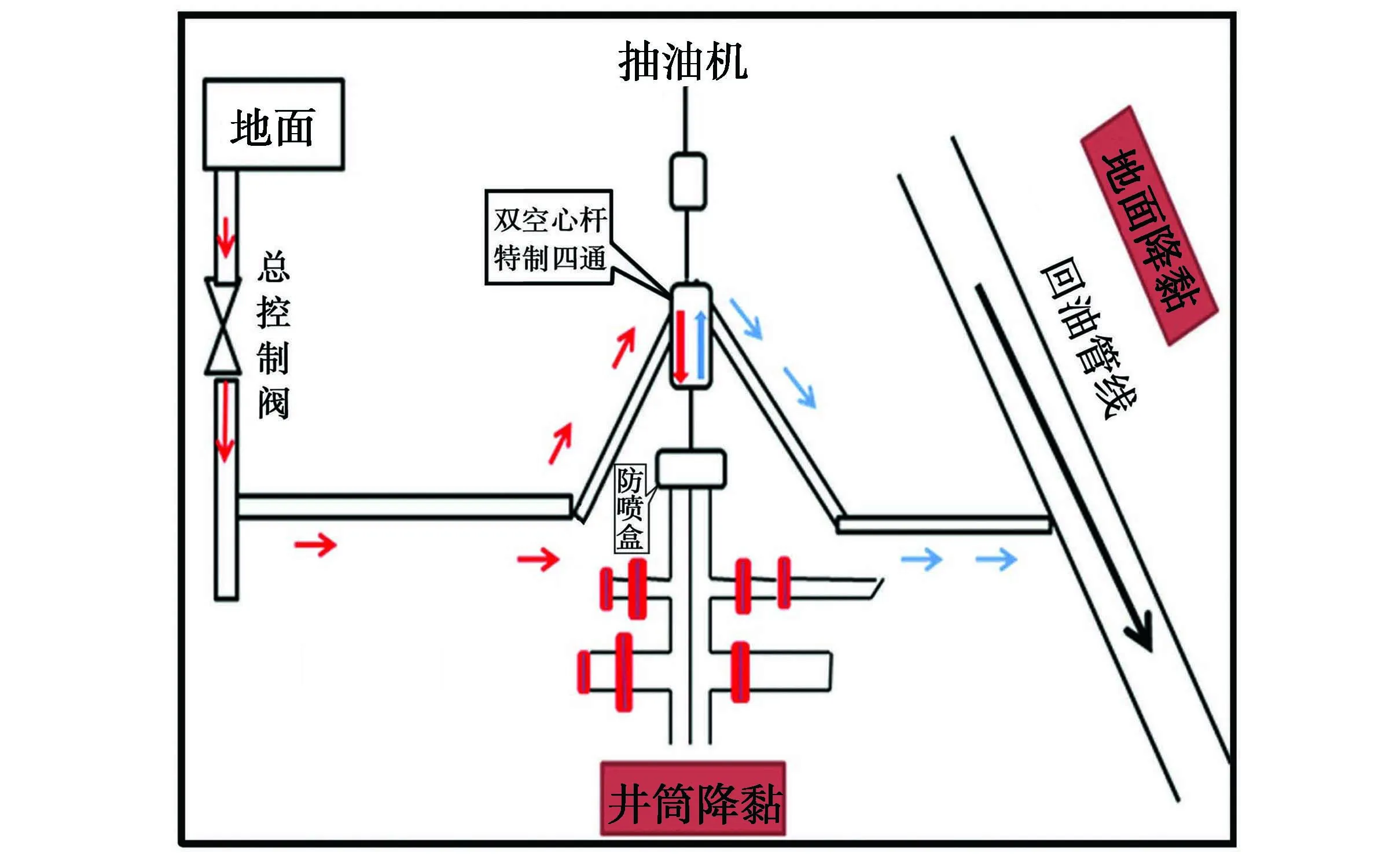

本工艺利用蒸汽吞吐区管网内的高热焓蒸汽作为双空心杆循环介质,从空心杆进入后加热井筒流体,而从空心杆返出的蒸汽(热流体)进入回油管线,利用余热再次实现辅助地面降黏的目标,工艺流程见图1。

2蒸汽循环参数设计

蒸汽循环参数设计关键有两点:一是井筒要加热到什么温度,二是如何计算蒸汽参数。

图1 工艺原理图

2.1井筒加热温度确定

井筒加热温度确定的目标是能满足油井正常举升。实现正常举升需满足两个条件:一是上冲程时,抽油机最大悬点载荷能够满足抽油机机型要求。春光油田现场抽油机均为CYJ10型抽油机,额定载荷为100 kN,因此计算时,设定最大载荷小于100 kN。二是下冲程时,抽油杆下行能够克服稠油的摩擦阻力。

蒸汽吞吐井生产初期井筒温度高,不需要采取井筒降黏措施;生产到中后期,井筒温度下降,原油黏度增加,摩擦力增加,举升困难,需要采取井筒降黏措施。

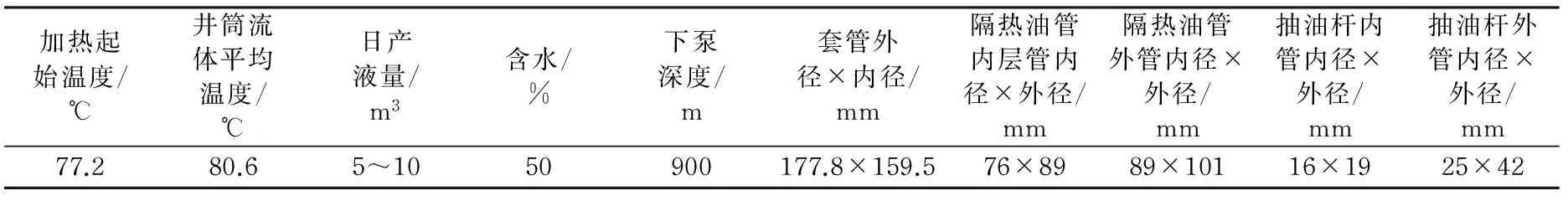

结合春光油田生产参数(见表1),计算结果表明,当空心杆下入深度为900 m,既满足最大载荷,又能克服下行阻力时井筒液体黏度为1 780 mPa·s,见表2。

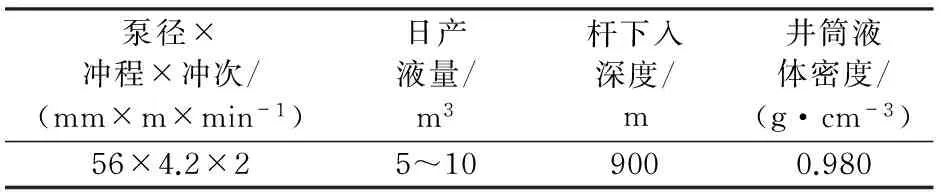

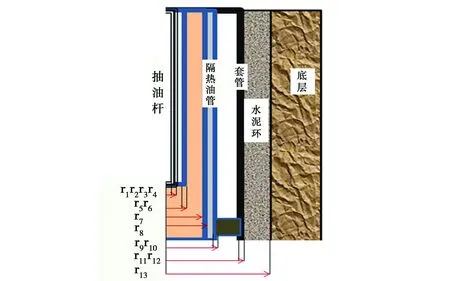

表1 油井生产参数

表2 满足举升条件时井筒流体黏度值

结合春光油油田原油黏温测试数据,原油黏度为1 780 mPa·s时,井筒流体的平均温度为80.6 ℃。

2.2循环参数计算

计算双空心杆循环蒸汽量参数,需要结合井筒传热分析,建立热传导模型,即建立井筒流体温度计算模型,依据模型计算满足井筒温度要求条件的蒸汽参数,包括蒸汽压力和蒸汽量。

2.2.1建立井筒流体温度计算模型

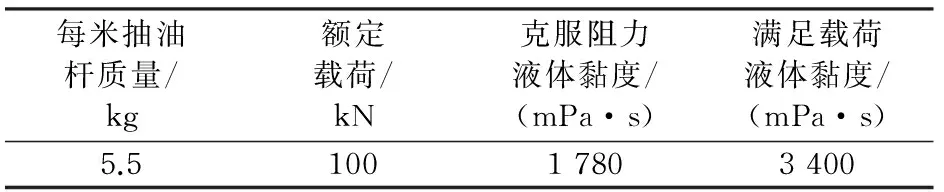

井筒结构主要是由双空心抽油杆、隔热油管、套管、水泥环、封隔器等几部分组成,其结构如图2所示。蒸汽温度高于周围地层温度时,空心杆中所循环蒸汽的热量会有一部分沿径向通过双空心杆、隔热油管、套管、水泥环传至地层,造成径向热量损失。

根据热量守恒原理和传热学理论,建立正循环方式下井筒中流体的温度计算模型。

2πr6K2(Tout-Tfout)

图2 井筒结构示意图简图

2πr8K3[Tfout-(T0+ml)]

式中:G——注入蒸汽速率,kg/s;Lv——蒸汽的汽化潜热,J/kg;x——蒸汽干度;Ts——掺入蒸汽温度,℃;W1——掺入热水当量,W/℃;W2——井筒中地层产出流体的热水当量, W/℃;Tin——掺入热水在掺入段的温度,℃;Tout——掺入热水在返出段的温度,℃;Tfout——井筒中产出液被加热后的温度,℃;l——以井口为起点的任一井筒深度,m;K1——空心杆内管内外传热系数,W/(m2·℃);K2——空心杆外管内外传热系数,W/(m2·℃);K3——井筒中地层产出流体与地层间的传热系数W/(m2·℃) ;T0——地表恒定温度,℃;m——地温梯度,℃/m。

2.2.2双空心杆蒸汽循环参数计算

(1)计算基础参数。计算双空心杆循环蒸汽参数时,需结合加热温度和加热起始温度,确定蒸汽参数,同时需考虑压力保持循环畅通。结合春光油田井况,加热起始最低温度为77.2 ℃,油井生产末期,产液量为5~10 t/d,计算蒸汽不同注入压力下,井筒流体加热所需蒸汽量,计算基础参数见表3。

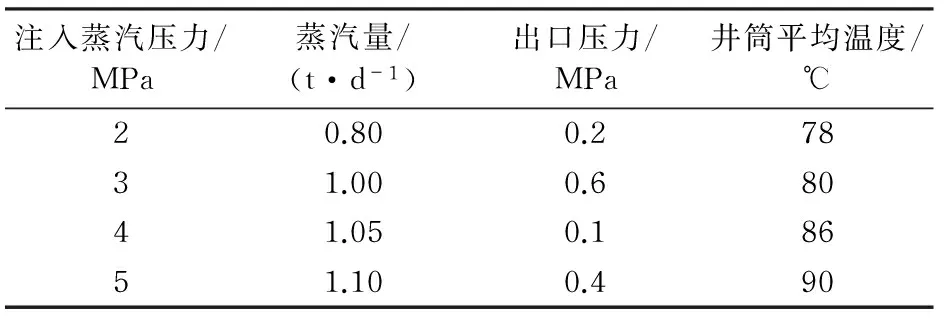

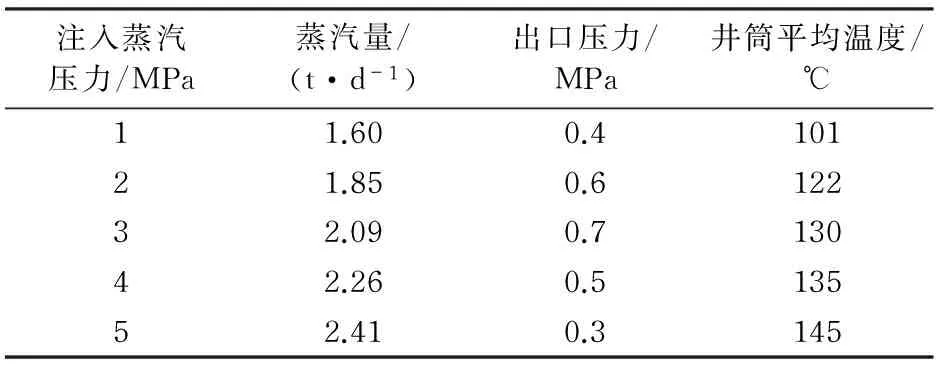

(2)蒸汽压力和蒸汽量计算结果。蒸汽能量包含蒸汽潜热值和液相显热值。热流体分布有两种模式,模式一是蒸汽在外管发生相变,即内管为蒸汽,外管有一部分蒸汽和水;模式二是蒸汽在内管就发生相变,即内管有一部分蒸汽和水,外管全为水。

表3 计算基础参数表

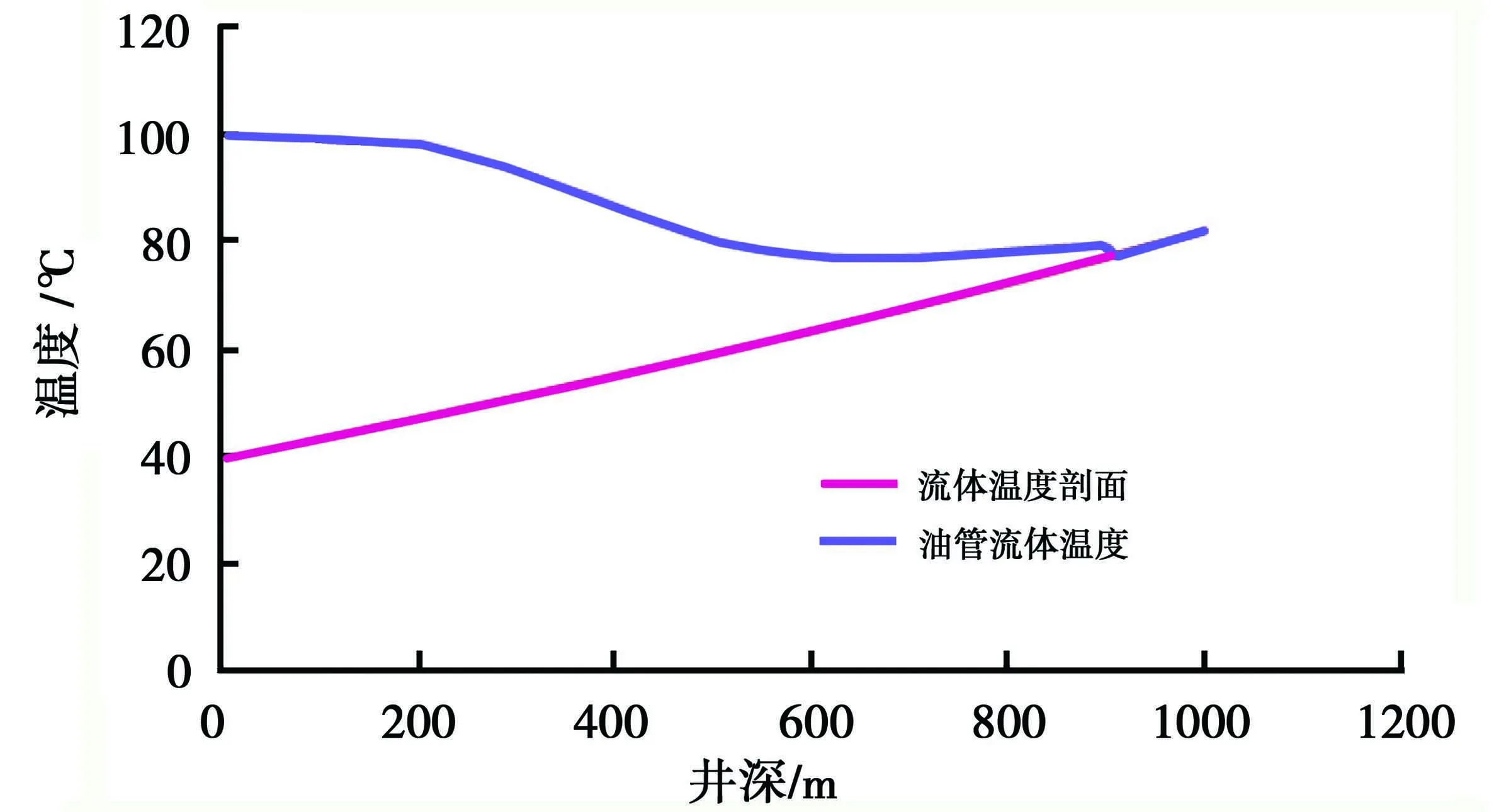

计算产液量5 t/d时需要的蒸汽压力和蒸汽量,蒸汽参数既能保证热流体循环畅通,又能使井筒流体温度大于80.6 ℃,计算结果见表4和表5。对比两种模式,模式一对蒸汽需求量更少,更经济,因此,选择热流体按模式一循环。产液量5 t/d时,注入蒸汽参数为压力4 MPa,蒸汽量为1.05 t/d。油管流体温度剖面见图3。同样条件下产液量为10 t/d时,需要蒸汽量1.17 t/d,可保持井筒温度大于80.6 ℃,油管流体温度剖面见图4。

表4 蒸汽量计算(模式一)

表5 蒸汽量计算(模式二)

图3 5 m3/d产液量时油管流体温度剖面

图4 10 m3/d产液量时油管流体温度剖面

3推广应用前景分析

井下电加热采用井下加热电缆对油管内的原油在举升过程进行加热,降低原油黏度,解决井筒降黏的问题。由于空心抽油杆在注汽时高温高压密封问题未得到有效解决,现场注汽、转抽时需作业起下空心杆及电缆,增加作业费用,且日耗能高,加热功率50~100 kW,实测效率60%,日耗电1 440 kW·h,按照地方电价0.52元/(kW·h),日耗电费374~748元。

双空心杆循环蒸汽降黏工艺,固定投入和井下电加热相近,油井日产液5~10 t/d,循环蒸汽1.05~1.17 t/d,按照燃煤注汽费用126元/t,运行费用仅132~147元/d。

通过对比,双空心杆循环蒸汽可有效降低井筒降黏费用,该工艺在中深特、超稠油井上有较好的推广应用前景。

4结论

(1)结合井筒传热分析,根据热量守恒和传热学理论,建立了空心杆循环蒸汽热传导计算模型, 为下一步实现空心杆蒸汽循环工艺提供理论计算基础。

(2)春光油田吞吐中后期,产液量为5~10 t/d,空心杆下入最大深度900 m时,循环蒸汽工艺日运行费用较电加热工艺节约60%以上,具有较好的推广应用前景,为中深特、超稠油经济有效开发提供了新的技术方向。

备注:蒸汽传热系数(经验值85~200 W/(m2·℃))和冷凝水传热系数(经验值650~800 W/(m2·℃))变化范围大,导致不同传热系数油管流体温度剖面变化大,因此需结合实际井下试验数据进一步完善工艺计算模型。本文计算传热系数选取85 W/(m2·℃)计算。

参考文献

[1]罗英俊,万仁博.采油技术手册[M].北京:石油工业出版社,2005:18-20,173-177,770-780.

[2]史美中,王中铮.热交换器原理与设计[M].南京:东南大学出版社,2009:7-8,21-22,286-287.

[3]师俊峰,吴晓东,王雅茹,等.空心抽油杆注蒸汽数学模型的解析及其参数优化[J].钻采工艺,2007,30(1):47-49.

[4]盖平原.空心杆中管掺热液体闭式循环[J].油气地质与采收率,2011,18(3):90-92.

编辑:崔林

文章编号:1673-8217(2016)03-0134-03

收稿日期:2015-10-15

作者简介:武雅黎,工程师,1981年生,2006年毕业于长江大学石油工程专业,现从事采油工程方案设计工作。

中图分类号:TE355.9

文献标识码:A