磷石膏制备硫酸钙晶须及其应用的研究

2016-06-27王舒州陈德玉何玉龙吴传龙西南科技大学材料科学与工程学院四川绵阳600西南科技大学生态环境与功能材料研究室四川绵阳600

王舒州,陈德玉,何玉龙,吴传龙(.西南科技大学材料科学与工程学院,四川绵阳 600;.西南科技大学生态环境与功能材料研究室,四川绵阳 600)

磷石膏制备硫酸钙晶须及其应用的研究

王舒州1,陈德玉1,何玉龙1,吴传龙2

(1.西南科技大学材料科学与工程学院,四川绵阳621010;2.西南科技大学生态环境与功能材料研究室,四川绵阳621010)

摘要:以工业废渣磷石膏为主要原料,辅以纯天然石膏晶种和氯化镁晶型助长剂,采用水热压法制备无机硫酸钙晶须。研究了反应温度、反应时间、料浆质量浓度、磷石膏粒径对硫酸钙晶须的影响,得到了制备硫酸钙晶须的合适工艺条件。在此基础上将制备的无机硫酸钙晶须应用到磷建筑石膏基材料中。试验结果表明,在反应温度135℃、反应时间4 h、料浆质量浓度2.5%、磷石膏粒径为45~80 μm的条件下可制备出形貌规整、分布均匀、平均长径比为75的硫酸钙晶须产品。将晶须产品作为增强组元,添加到磷建筑石膏基胶凝材料中,可以改善胶凝材料的力学性能。

关键词:磷石膏;硫酸钙晶须;水热压法;增强组元

Research on preparation and application of calcium sulfate whiskers with phosphogypsum

0 引言

磷石膏是复合肥生产企业利用硫酸分解磷矿石制取磷酸、磷肥过程中的工业副产物,其主要成分为二水硫酸钙,是一种重要的可再生石膏资源[1]。根据《工业和信息化部关于工业副产石膏综合利用的指导意见》(工信部节[2011]73号),我国现有100多条湿法磷酸生产线,年排放磷石膏已超过5000 万t,而累积堆存量已超过2亿t,磷石膏的利用率却仅为20%~30%。一般每生产1t磷酸产生副产磷石膏约为5.0~6.0 t,实物量约7.5 t;每生产1 t磷酸二铵排放磷石膏2.5~5.0 t[2]。由于磷石膏中含有未分解的磷矿、洗涤不完全的磷酸及生产过程中添加的有机添加剂,使磷石膏中存在磷、氟、铁、硅、酸不溶解物等多种杂质,严重影响了磷石膏的利用。若将其直接排入河流、湖泊或大海中,会对水体造成严重污染;若将其露天堆存,不仅要占用大量的土地资源,对环境造成放射性污染,还要增加管理费用,给企业带来巨大的经济负担[3]。如何对磷石膏进行无公害化处理和资源化利用已成为我国乃至世界亟待解决的问题[4]。因此,以磷石膏为原料制备无机硫酸钙晶须是磷石膏资源化利用的一条新途径。

无机硫酸钙晶须(CSW,calcium sulfate whiskers)是一种纤维状单晶体,长径比通常在30~70,平均长度30~150 μm,平均直径为1~4 μm。由于它具有完善的结构、特定的横截面和稳定的尺寸,使得硫酸钙晶须具有耐高温、抗化学腐蚀、优良的力学性能、良好的相容性和平滑性等优点[5]。硫酸钙晶须毒性低,不会对人体健康造成危害;且价格低廉,仅为碳化硅晶须的1/200~1/300,有较高的性价比,因而具有良好的应用前景和较强的市场竞争力[6-7]。无机硫酸钙晶须的应用领域十分广泛,用于造纸行业[8-9],大幅度降低造纸成本和制浆液污染指数,减少造纸厂的废水排放,有利于环境保护;适合作为塑料、橡胶、金属、无机等材料的增强组元[10-11],添加硫酸钙晶须后,可提高材料的机械强度及尺寸稳定性;作摩擦材料的填充料[12-13],在摩擦材料中加入一定量的硫酸钙晶须后,可提高摩擦系数的稳定性,同时延长摩擦材料的使用寿命;用于环境工程过滤[14],硫酸钙晶须松散密度小,具有巨大的比表面积,在环保材料和水处理方面具有较高的应用价值。

本文采用非水洗(即石灰中和)预处理的工业磷石膏为主要原料,通过外掺天然石膏晶种和氯化镁晶型助长剂,利用水热压法制备硫酸钙晶须,考察了反应温度、反应时间、料浆质量浓度等因素对晶须长径比与直径的影响,得出了磷石膏制备无机硫酸钙晶须的最佳工艺条件,制备出性能优异的硫酸钙晶须产品。并将该晶须产品添加到磷建筑石膏基材料中,研究硫酸钙晶须添加量对胶凝材料力学性能的影响。

1 试验

1.1 原材料

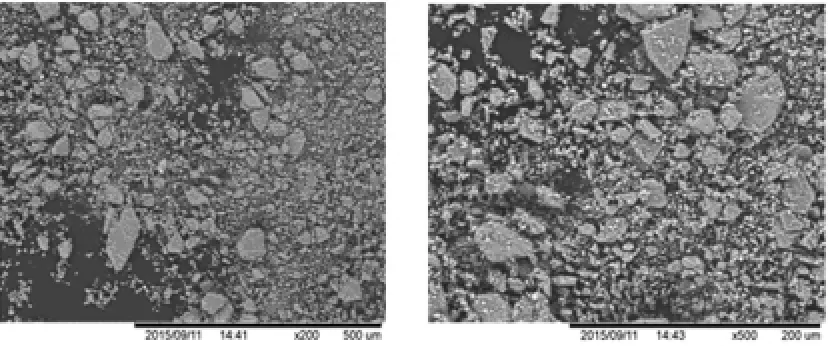

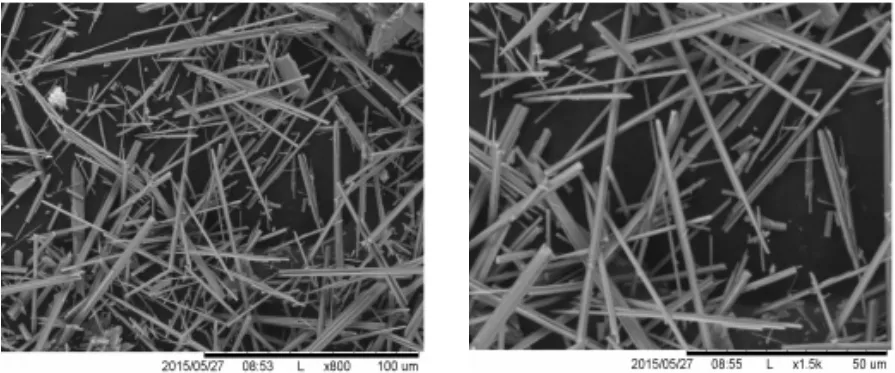

磷石膏(PG),四川什邡宏达集团股份有限公司,呈深灰黑色,pH值2.8,自由水含量20%~25%,CaSO4含量86%;磷建筑石膏(PBG),四川什邡宏达集团股份有限公司,呈灰黑色,pH值4.7,软化系数0.39;纯天然石膏(PNG),绵阳市圣玉化有限公司,呈白色粉末,白度97,CaSO4含量98%;生石灰(QL),江油市大康富强石灰厂,白色粉末,pH值12.4,有效CaO含量78%;氯化镁(MC),天津市光复精细化工研究所,分析纯(AR),有效含量≥98.0%;蒸馏水,自制,RO值9.6~18.2 μs/cm,pH值7.0。磷石膏和磷建筑石膏的化学成分见表1。磷石膏的XRD图谱见图1,SEM照片见图2,粒度分布见表2。

表1 磷石膏与磷建筑石膏的化学成分 %

图1 磷石膏的XRD图谱

图2 磷石膏的SEM照片

由图1可以看出,磷石膏主要成分为二水硫酸钙(CaSO4· 2H2O),此外还有少量的α-石英(SiO2)以及共晶磷(CaHPO4· 2H2O)。由图2可以看出,磷石膏形貌主要是不规则块状、片状或板状的聚集体形态存在,这些板状晶体以星状、放射状聚集或交错生长成一体,长宽比为(2~3)∶1,并且在晶体表面附着二水硫酸钙子晶和细小的杂质颗粒。

表2 磷石膏的粒度分布

由表2可以看出,磷石膏的粒径主要分布在30~200 μm,占67.45%,粒径小于30 μm的细颗粒占9.58%,90 μm以上的粗颗粒占51.80%,粒径大于1.25 mm的球状或块状大颗粒占17.41%。

1.2 试验仪器设备

聚四氟乙烯高压反应罐,西南科技大学工程技术中心;试验磨,SM-500,无锡建仪仪器机械有限公司;电热恒温鼓风干燥箱,DHG-9053A,上海浦东荣丰科学仪器有限公司;电子分析天平,A2004B,上海佑科有限公司;标准筛,浙江道墟鸣鸣五金仪器厂;雷兹pH酸度计,PHS-3C,上海精科仪器有限公司;予华牌循环水真空泵,SHZ-DIII,巩义市予华仪器有限责任公司;水泥胶砂搅拌机,JJ-5,无锡建仪仪器机械有限公司;微机控制电子万能试验机,SHCMT-5105,深圳新三思材料公司;胶砂抗折试验机,DKZ-6000,无锡建仪仪器机械有限公司;数控超声波清洗器,KQ-100DE,昆山市超声仪器有限公司;激光粒度分布仪,Master sizer 2000,英国马尔文仪器;X射线荧光光谱仪,Magix,PA Nalytical公司;生物光学显微镜,XSP-16A,苏州南光电子科技有限公司;扫描电子显微镜,TM-1000,日本日立公司。

1.3 试验方法

1.3.1 试样制备

先将原状磷石膏在烘箱中于(40±5)℃下烘干至恒重,然后用试验磨球磨15 min左右。用浓度为0.2%~0.4%的生石灰中和适量研磨过的磷石膏原料,并装在密闭自封袋中陈化24 h后得到预处理后的磷石膏,备用。取一定量经过处理的磷石膏与10%~20%的晶种(纯天然石膏)、1%~3%的晶型助长剂(氯化镁)以及蒸馏水按比例混合,配成料浆溶液,并充分搅拌10 min左右。把制备好的混合液倒入聚四氟乙烯高压反应罐中,旋紧密闭后放入到烘箱中,在一定的实验参数条件下进行水热合成反应,待反应结束后,趁热抽滤,将滤饼放在100~110℃的烘箱中干燥8 h后,解聚,即得硫酸钙晶须产品。将制备的硫酸钙晶须按0、0.5%、1.0%、2.0%添加到磷建筑石膏中混合均匀,加水搅拌后在40 mm×40 mm×160 mm模具中振动成型;浆体成型后,贴上保鲜膜,自然冷却放置24 h,脱模,在实验室条件下养护至规定龄期。

1.3.2 性能测试

分别采用X射线衍射分析法(XRD)分析磷石膏的物相组成,激光粒度分布仪(LSPSDA)分析磷石膏的粒度分布,扫描电子显微镜(SEM)分析磷石膏的微观形貌。将制备出的硫酸钙晶须产品以无水乙醇为分散剂,在载玻片上分散成半透明状,然后在生物光学显微镜下观察形貌;并利用扫描电子显微镜(SEM)拍摄晶须的微观形貌图片,用图像处理软件测量晶须的长度和直径,得到长径比。掺硫酸钙晶须磷石膏基材料的抗折、抗压强度参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行测试。

2 试验结果与分析

2.1 反应温度对硫酸钙晶须的影响

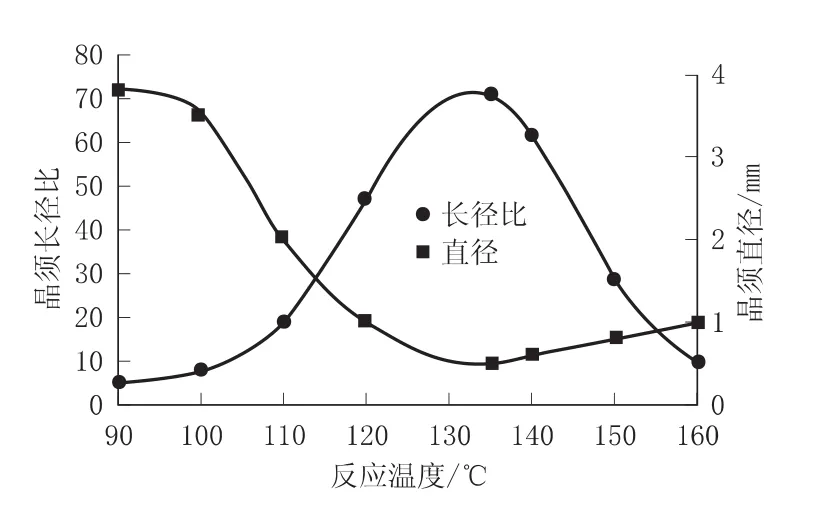

在前期试验基础上,研究料浆质量浓度为2.5%,反应时间为4 h,磷石膏粒径为45~80 μm时,反应温度对硫酸钙晶须长径比和直径的影响,结果见图3。

图3 反应温度对硫酸钙晶须长径比和直径的影响

从图3可以看出,反应温度为90~160℃时,硫酸钙晶须的长径比随温度的升高先增大后减小,直径随温度的升高先减小后稍有增大。当温度低于135℃,硫酸钙晶须长径比随温度的升高而增大,直径呈减小趋势;温度高于135℃时,硫酸钙晶须长径比随温度的升高而减小,直径却逐渐增大。反应温度过低时,很难达到二水硫酸钙向半水硫酸钙的转化温度,即使达到了转化过程所需温度,也很难提供反应需要消耗的能量,从而导致生成晶须的直径较粗大,甚至有相当一部分未形成晶核,并且不利于已成晶核的晶须沿C轴的单向生长。然而,反应温度过高时,一方面,硫酸钙的溶解度提高,使得溶液很快达到饱和状态,不利于大长径比的晶须形成;另一方面,复合体系形成的硫酸钙晶须易发生团聚现象,使硫酸钙晶须的长径比大大减小。因此,在其它条件不变的情况下,制备硫酸钙晶须的反应温度以135℃较适宜。

2.2 反应时间对硫酸钙晶须的影响

在反应温度为135℃,料浆质量浓度为2.5%,磷石膏粒径为45~80 μm时,反应时间对硫酸钙晶须长径比和直径的影响见图4。

图4 反应时间对硫酸钙晶须长径比和直径的影响

由图4可以看出,反应时间为1~8 h时,硫酸钙晶须的长径比随反应时间的延长先增大后减小,直径随反应时间的延长则是先减小后增大。当反应时间为4 h时,长径比达到最大值75,直径为最小值0.5 μm。半水硫酸钙晶须的形成包括晶核的形成,晶体沿着C轴的长大,晶体的二次生长以及长大结束阶段。制备硫酸钙晶须的过程需要一定的时间,否则半水硫酸钙晶须的长度太短,导致长径比小,晶须的形貌不规则、结晶度低、产率不高。实验表明,反应时间过短时,磷石膏溶解不充分,导致硫酸钙晶须生长不充分,只有部分生成晶核,甚至有些颗粒状、块状的磷石膏还没来得及参与水热反应。但反应时间过长时,其一,在晶核生长过程中或已形成的晶须表面易发生二次再结晶,以至于直径增加,长径比减小;其二,形成的晶须易发生团聚现象,导致晶须粗大化。因此,选择制备硫酸钙晶须的最佳反应时间为4 h。

2.3 料浆质量浓度对硫酸钙晶须的影响

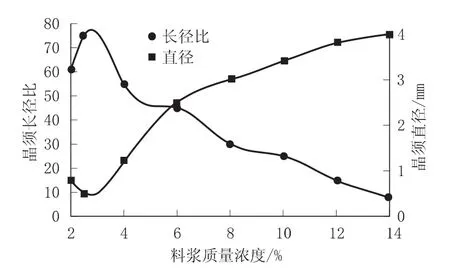

在反应温度为135℃,反应时间为4 h,磷石膏粒径为45~80 μm时,料浆质量浓度对硫酸钙晶须长径比和直径的影响见图5。

图5 料浆质量浓度对硫酸钙晶须长径比和直径的影响

从图5可看出,料浆质量浓度为2%~14%时,磷酸钙晶须的长径比随着料浆质量浓度的增加先增大后减小,直径先减小后增大。当料浆质量浓度为2.5%时,平均长径比达到最大值75,平均直径为0.5 μm;当料浆质量浓度为14%时,长径比仅为9,平均直径为4 μm。料浆质量浓度对晶须的长径比影响十分显著。体系溶液浓度过低时,溶质的传质速率减慢,复合体系需要较长时间才能达到溶液的相对过饱和度,影响晶体的成核速率和生长速率,晶须几乎不能生成;同时也消耗了大量的能量,增加了制备晶须的成本。体系溶液浓度过高时,一方面,溶液黏度变大,成核点增多,易发生二次成核;另一方面,磷石膏溶解不充分,晶须的生长空间小,易发生团聚,且晶须表面不光滑,直径较粗大,对合成的硫酸钙晶须形貌有直接影响。由此可知,制备硫酸钙晶须的最佳料浆质量浓度为2.5%。

2.4 磷石膏粒径对硫酸钙晶须的影响

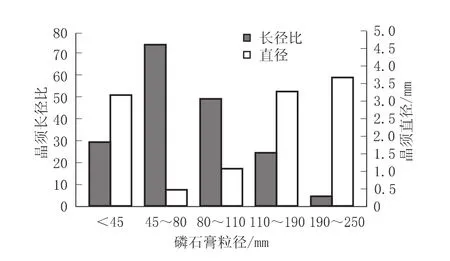

在反应温度为135℃,反应时间为4 h,料浆质量浓度为2.5%时,磷石膏粒径对硫酸钙晶须长径比和直径的影响见图6。

图6 磷石膏粒径对硫酸钙晶须长径比和直径的影响

由图6可见,随着磷石膏粒径的增大,硫酸钙晶须的长径比先增大后减小,直径先减小后增大。当粒径为45~80 μm时,长径比最大为75,平均直径最小为0.5 μm;原料粒径为80~110μm时,硫酸钙晶须的长径比为50,平均直径为1.0μm;原料粒度为190~250 μm时,晶须的长径比仅为5,平均直径为3.7 μm。当粒径小于45 μm时,硫酸钙晶须长径比30,平均直径为3.3 μm。磷石膏的粒径过大,在水中不易溶解,复合体系溶液需要较长时间达到饱和状态,从而使大块的颗粒状或片状的磷石膏很难形成晶核,已形成的半水硫酸钙晶须形貌不规则、结晶度差、产率低。粒径较小,磷石膏溶解很快,较容易达到相对饱和度,加快结晶速率。磷石膏粒径过小,溶质很容易溶解,很快达到饱和状态,导致生成的晶核数量剧增,易发生晶须的团聚,不能形成棒状或针状的纤维。所以,磷石膏粒径是影响晶须生长一个比较重要的因素,制备硫酸钙晶须的最佳磷石膏粒径为45~80 μm。

2.5 硫酸钙晶须的形貌分析

在上述试验的基础上,按最优工艺条件制备的硫酸钙晶须形貌如图7所示。

图7 按最佳工艺制备的硫酸钙晶须SEM照片

由图7可看出,以磷石膏为原料外掺纯天然石膏晶种形成的复合体系在最佳工艺条件下制得的硫酸钙晶须为纤维状、针状或棒状物质,晶须的形貌规整,分布较均匀,分散性良好,没有裂纹和断痕出现。晶须的平均长径比为75,平均直径为0.5 μm。由于通过非水洗(石灰中和)预处理磷石膏,杂质较少吸附在晶须表面,晶须表面较光滑,没有明显的缺陷,结晶度较好。

2.6 硫酸钙晶须掺量对磷建筑石膏基材料强度的影响

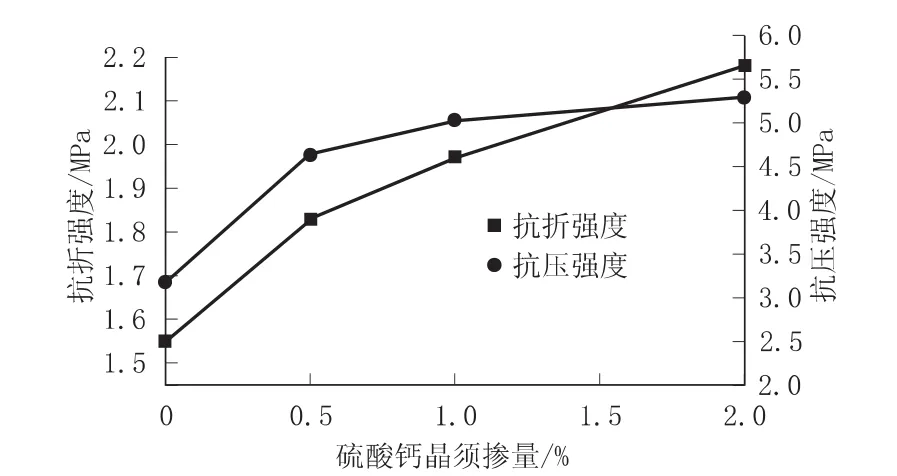

无机硫酸钙晶须由于内部原子排列对称规整,成分配比准确,很少有缺陷,因此具有固定的横截面形状、完整的外形、完善的内部结构,其强度可接近完整晶体的理论值。另外,其本身没有明显的疲劳特征,即使被磨成粉末其强度也不会下降。因此,硫酸钙晶须可以作为建筑胶凝材料的增强组元,改善基体的力学性能。硫酸钙晶须掺量对磷建筑石膏基材料抗折、抗压强度的影响见图8。

图8 硫酸钙晶须掺量对磷建筑石膏强度的影响

由图8可知,随着无机硫酸钙晶须掺量的增加,磷建筑石膏基胶凝材料的抗折、抗压强度均不断提高。未掺加硫酸钙晶须的磷建筑石膏抗折强度为1.55 MPa,抗压强度为3.18 MPa。当硫酸钙晶须掺量在0~0.5%时,增强作用效果明显,抗折、抗压强度的增幅最大,分别为18.06%、45.91%;当硫酸钙晶须掺量为0.5%~1.5%时,抗折、抗压强度的增幅减缓;当硫酸钙晶须掺量超过1.5%时,抗折强度的增强效果优于抗压强度。总体来看,掺加2.0%无机硫酸钙晶须材料,可使磷建筑石膏胶凝材料的抗折强度提高40.65%,抗压强度提高66.35%,说明硫酸钙晶须可作为建筑材料的增强组元,改善胶凝材料的脆性,提高磷建筑石膏基材料的机械强度。

3 结论

采用经球磨、石灰中和预处理后的磷石膏为主要原料,通过水热压法制备无机硫酸钙晶须材料是可行的。

(1)以工业废渣磷石膏为原料,外掺天然石膏晶种和氯化镁晶种,采用水热压法制备无机硫酸钙晶须,最佳工艺条件为反应温度135℃,反应时间4 h,料浆质量浓度2.5%,磷石膏粒径为45~80 μm。

(2)硫酸钙晶须的长径比随着反应温度、反应时间、料浆质量浓度、磷石膏粒径的增加均呈现先增大后减小的趋势;而直径则呈现先减小后增大的趋势。

(3)在最佳工艺条件下,制备的硫酸钙晶须产品的平均长径比达75,平均直径0.5 μm,且形貌规整,分散均匀,无机硫酸钙晶须的结晶度较好。

(4)无机硫酸钙晶须作为增强组元,能够很好地改善胶凝材料的力学性能,随着硫酸钙晶须掺量的增加,磷建筑石膏基胶凝材料的抗折、抗压强度不断提高。硫酸钙晶须掺量为2.0%时,可使磷建筑石膏基胶凝材料的抗折、抗压强度分别提高40.65%、66.35%。

参考文献:

[1]曾明,阮燕,陈晶,等.磷石膏不同预处理方法的效果比较[J].建材世界,2011,32(2):18-21.

[2]王晓琴,李淑芹,许景钢.农业应用磷石膏前景展望[J].中国农学通报,2010,26(4):287-294.

[3]Hanan Tayibi,Mohamed Choura,Felix A Lobpez,et a1.Environmental impact and management of phosphogypsum[J].Journal of Environmental Management,2009(90):2377-2386.

[4]Battistoni P,Carniani E,Fratesi V,et a1.Chemical-physical pretreatment of phogypsum leachate[J].Ind. Eng. Chem. Res.,2006,45(9):37-42.

[5]王泽红,乔景慧,韩跃新,等.pH值对硫酸钙晶须直径的影响[J].金属矿山,2004,34(10):39-42.

[6]文思维,肖加余,曾竟成,等.橡胶改性对硼纤维/环氧单向复合材料力学性能的影响[J].复合材料学报,2007,24(4):8-12.

[7]张明,安学锋,唐邦铭,等.增韧环氧树脂相结构[J].复合材料学报,2007,24(1):13-17.

[8]刘焱,于钢.石膏晶须用做纸张增强材料[J].纸和造纸,2010,29 (1):49-52.

[9]王成海,孙艳群,刘金刚.改性硫酸钙晶须纸张加填的研究[J].中华纸业,2012,33(8):48-50.

[10]余红梅,苗磊,韩洪武,等.CaSO4晶须对聚氨酯胶粘剂性能影响的研究[J].中国胶粘剂,2006,15(6):5-7.

[11]陈锐,罗康碧,李沪萍,等.晶须在材料中的应用研究[J].化工科技,2007,15(6):58-61.

[12]王泽红,韩跃新,袁致涛,等.硫酸钙晶须制备技术及其应用研究[J].国外金属选矿,2006(4):50-52.

[13]牛永平,甘立慧,杜三明,等.硫酸钙晶须填充UHMWPE复合材料的摩擦磨损性能[J].润滑与密封,2010,35(2):11-l4.

[14]韩跃新,于福家,王泽红.以生石膏为原料合成的硫酸钙晶须及其应用研究[J].国外金属矿选矿,2006(4):50-52.

WANG Shuzhou1,CHEN Deyu1,HE Yulong1,WU Chuanlong2

(1.School of Materials Science and Engineering,Southwest University of Science and Technology,Mianyang 621010,China;2.Laboratory of Function and Ecological Environment Materials,Southwest University of Science and Technology,Mianyang 621010,China)

Abstract:Inorganic calcium sulfate whiskers was prepared with hydrothermal synthesis methods by using industrial phosphogypsum waste as predominant raw materials and mixing a little of the seed crystal of pure natural gypsum and the crystal type promoter of magnesium chloride. The effects of the morphology of calcium sulfate whiskers were studied in different conditions such as reaction temperature,reaction time,slurry mass fraction and the particle size distribution,as well as the proper technical conditions for preparation of calcium sulfate whiskers received. The test results indicated that calcium sulfate whiskers of morphology regularity and distribution uniformity were prepared,in addition,average diameter of whiskers were 75 from phosphogypsum. The experiments had showed that the proper conditions of reaction temperature was 135℃,reaction time was 4 h,slurry mass concentration of 2.5%,raw materials size was 45~80 μm. Under those conditions,in order to improve the mechanical properties of binding materials,calcium sulfate whiskers as enhanced component were added to phosphorus building gypsum system cementing.

Key words:phosphogypsum,calcium sulfate whiskers,hydrothermal synthesis method,enhanced component

中图分类号:TU528.04

文献标识码:A

文章编号:1001-702X(2016)03-0005-05

基金项目:国家高技术研究发展计划(863计划)资助项目(2011AA06A106)

收稿日期:2015-09-21;

修订日期:2015-11-11

作者简介:王舒州,男,1991年生,安徽六安人,硕士研究生,主要研究新型建筑无机材料及磷石膏的资源化利用。