大气等离子喷涂氧化钛基复合陶瓷涂层的组织结构与摩擦学性能研究

2016-06-25吉世文

吉世文

摘 要:采用大气等离子喷涂技术制备了氧化钛-11 wt. % 氧化铝涂层。采用能谱分析仪对涂层成分进行了分析,用扫描电子显微镜对粉末和涂层截面进行了表征,采用摩擦磨损试验机对涂层在干摩擦条件下的摩擦学性能进行了分析。结果表明,大气等离子喷涂技术制备的氧化钛基陶瓷涂层结构致密,孔隙率为3.65%,且无明显裂纹和缺陷,其平均显微硬度能达到约827HV0.1。在干摩擦条件下主要发生的是磨粒磨损和脆性剥落。相比于传统的GCr15钢基体,该涂层具有更为优异的摩擦学性能,可以更好地满足实际零件减摩耐磨的要求。

关键词:氧化钛基陶瓷涂层;显微硬度;孔隙率;干摩擦

中图分类号:TG174.442+.1 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.12.016

目前,机械关键设备零部件表层的主要形式是磨损和腐蚀,每年由腐蚀和磨损导致的国民经济的损失都相当巨大。据相关统计,有75%~82%的机械构件是因为设备表层摩擦磨损而导致的严重的损坏报废。报废的机械零部件常年失修,没有得到及时的维护、保养、回收和利用。热喷涂技术是指利用某种热源将喷涂材料迅速加热到熔化或半熔化状态,再经过高速气流或焰流使其雾化加速喷射在经预处理的零件表面上,形成的一种具有功能性质的表面涂层的加工方法。该技术常应用于机械装备表面的防护与强化,能够极大程度地提高工业机械装备的使用寿命。由于涂层的厚度微观精确可控,从而能够喷涂因为腐蚀、磨损等失效的机械构件的表面。这样,成功实现了废旧工业装备的回收与再利用,降低了原材料和能源的消耗,大幅度减少了企业的购置所需的原材料和相关能源消耗,使企业的生产成本降低,最终显著提高了企业的社会影响力和综合经济效益。

目前,实际工业生产中用作减摩耐磨的陶瓷涂层多为NiCr/Cr3C2、WC/Co 涂层、Al2O3/TiO2系列涂层等,而将TiO2作为基体的耐磨涂层的相关应用与报道则甚少。热喷涂氧化钛陶瓷涂层主要应用在中等载荷下的对摩副中,例如轴承、泵密封装置和内燃机缸套内表面的防护。由文献知,喷涂过程中致密的TiO2粉末具有较高的沉积效率, 与原始构件材料的表面具有较高的结合强度,所致得的涂层气孔率低,十分致密,容易抛光成较光洁的镜面。值得注意的是,TiO2涂层的热扩散率随服役环境温度的升高而增大,这可以提高该种涂层的抗摩擦磨损性能(涂层材料的热扩散率越大,其磨损率越小)。但是,TiO2涂层在所有陶瓷涂层中硬度较低,断裂韧性较差,这也在一定程度上限制了该种涂层向更为苛刻服役工况下的应用。

本论文在原有氧化钛涂层的基础上掺杂了11 wt. %的氧化铝,用以改善涂层的硬度和断裂韧性等。采用大气等离子喷涂设备进行制备,研究了涂层的组织结构和性能,对比了涂层与GCr15钢在相同干摩擦条件下的摩擦磨损性能,为氧化钛基陶瓷涂层在表面工程防护领域的推广及应用奠定一定的基础。

1 实验

1.1 涂层制备

大气等离子喷涂装置的主要组成部分有电源、控制系统、冷却水循环系统、送气装置、送粉装置、喷枪以及其他配套辅助设备。喷涂所需原料熔融破碎型粉末金红石相的氧化钛陶瓷粉和氧化铝粉均从北京桑尧技术开发有限公司采购(纯度≥99%、粒径范围25~75 um),并将购置的粉体运用混粉机进行机械混分,粉末微观形貌如图1所示,粉末呈不规则多边形状。基体材料和对比材料为调质GCr15(860~880 ℃淬火、420~440 ℃回火),其硬度约为56~62 HRC,试样线切割尺寸为三维尺寸为12 mm×15 mm×24 mm。利用KQ2200DB型超声波清洗仪清洗除去基体表面污渍,最后采用24目的棕刚玉进行喷砂处理,喷砂距离约为250 mm,喷射角度约65°~75°,喷砂结束后停止供砂并用余气吹去基体表面残留砂粒。必须注意,在喷砂结束的2 h内进行喷涂作业。在等离子喷涂氧化钛基复合陶瓷涂层过程中,以氩气(Ar)为主气,氢气(H2)为次气,其最优参数组合如表1所示。

1.2 表征

采用Quanta 200型扫描电镜(SEM)对粉末形貌以及涂层微观形貌进行分析,并利用配套的X射线能谱仪(EDS)进行涂层微区和摩擦磨损后的化学成分分析;采用MTS万能拉伸试验机对涂层结合轻度进行分析。采用 OLYMOUS 金相显微镜和Image-J图像处理软件进行涂层孔隙率分析。用上海研润公司的 HVS-1000 型显微硬度计进行涂层的显微硬度测试。采用美国 CETR 多功能摩擦磨损试验机,选用球盘式方法在干摩擦条件下进行涂层的摩擦磨损性能测试,载荷15 N,25 N,35 N,时间20 min,频率20 Hz,大气环境室温条件,对摩副为5 mm氧化锆球。磨损质量由高精密天平测量磨损前后的质量的变化,磨损体积由OLMPUS 三维形貌仪进行表征和计算。

2 结果与讨论

2.1 涂层组织结构分析

从图2的涂层截面形貌可以看到涂层整体光滑平整、均匀、致密,且孔隙和杂质较少,经测涂层孔隙率低至3.65%,在单位喷涂次数下涂层平均厚度为380.2 um。而由图2可见,黏接界面未见任何粗大孔隙或裂纹,涂层与基体铆接牢固可靠,熔融的液滴状粒子超音速飞行撞击经粗化的基体表面,迅速铺展并冷却后与基体产生良好的“机械铆合”,再经后续超音速态粒子的撞击务实作用强化,因而未出现层状结构和结合界面存在孔隙或裂纹缺陷等。图3为复合陶瓷涂层的显微硬度沿深度方向的分布规律。可见,调质45#钢的显微硬度约为630HV0.1。在涂层与基体结合处,显微硬度有比较明显的减小,在涂层内部,其显微硬度沿深度方向具有一定的波动,但总体分布在810~870HV0.3之间,涂层的平均硬度为827HV0.1。涂层总体显微硬度明显高于GCr15钢的硬度。

2.2 摩擦学性能

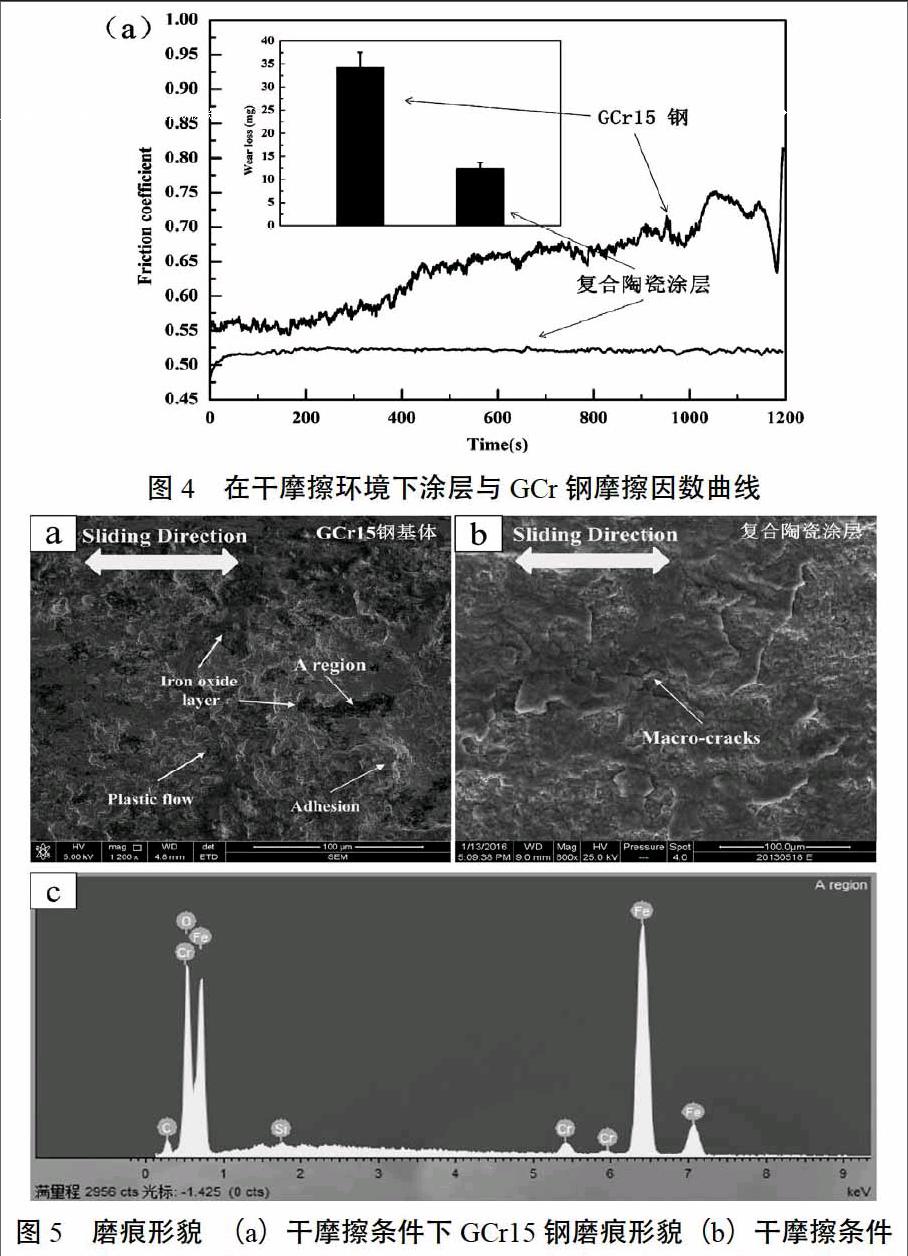

图4是相同摩擦磨损条件下,氧化钛基陶瓷涂层和GCr15钢基体的摩擦因数随时间的变化图(内嵌的是摩擦磨损前后磨损重量的变化)。从图4中可以看到相同,复合陶瓷涂层的摩擦因数更低且相对更加稳定。相反,GCr15钢的摩擦系数波动明显,在最后的一段时间(1 000 s以后),摩擦系数大幅度上升。这说明陶瓷涂层具有较高的耐磨性和较低的摩擦系数。

图5为在相同的施加载荷、频率和时间下涂层的磨痕形貌。从图4(a)可以看出,干摩擦条件下GCr15钢磨痕较宽,而且剥落较为严重。在磨痕中央粘着的现象比较明显,主要以粘着磨损为主。此外,磨痕处还出现了沿摩擦磨损方向上的大量塑性变形。对磨痕进行EDS能谱分析,如图5(c)所示,摩擦过程对于GCr15基体钢材的影响,可以看到经过摩擦,对比原先的,其氧元素含量增加。这说明在摩擦过程中发生了一定的氧化,原因是GCr15中的铁元素与空气中的氧气发生了反应,黑色区域为氧化物。然而,图5(b)是涂层表面磨痕的SEM照片,对比上面干摩擦条件下的GCr15钢基体的磨痕形貌,可以看到,该表面出现了较多的裂纹和拨层。这主要是因为陶瓷涂层“先天的”脆性。此外,从图5中可以看出,涂层并未出现明显的粘着和塑性变形.这证明了涂层表现很好的耐磨性。表2为涂层和GCr15钢基体在其他载荷下的磨损量和磨损体积,可以明显发现涂层磨损量最小,磨损率最低。

3 结论

本实验采用大气等离子喷涂制备了TiO2-11 wt. %Al2O3 复合陶瓷涂层,其具有较高的显微硬度、较低的涂层孔隙率。相比于GCr15钢基材,该涂层在干摩擦不同载荷条件下都体现出了较低的磨损体积和磨损量,其摩擦系数低且稳定。这说明了该涂层在干摩擦条件下展现出了较好的减摩耐磨性。大气等离子喷涂制备的氧化钛基陶瓷复合涂层为工程表面防护领域提供了重要的材料支撑和技术保障。

参考文献

[1]王召煜.热喷涂层残余应力的定量测量试验研究[D].天津:河北工业大学,2011.

[2]J Gilman.Flow via dislocations in ideal glasses.J.Appl.Phys.,1973(44):679.

[3]Chen H S,Turnbull D.Formation stability and structure of palladium-silicon based alloy glasses.ActaMetallurgica,1969,17(8):1021-1031.

[4]Pond,R.J.R,Maddin R.A method of producing rapidly solidified filamentary castings.Transactions Metal Society AIME,1969,245(11):2475-2476.

[5]Takeuchi A,Inoue A.Calculations of mixing enthalpy and mismatch entropy for ternary amorphous alloys.Materials Transactions JIM,2000,41(11):1372-1378.

[6]Sheeja D,Tay B K,Nung L N,et al.Characterization of Ta-C films prepared by a two-step filtered vacuum arc deposition technique.Surface and Coatings Technology,2000,127(2):246-250.

[7]Inoue A,Zhang T.Fabrication of bulky Zr-based glassy alloys by suction casting into copper mold,Materials Transactions JIM,1995,36(9):1184-1187.

[8]G.Bolelli,V. Cannillo,R. Gadow,et al.Properties of high velocity suspension flame sprayed(HVSFS)TiO2 coatings. Surf.Coat.Technol.,2010,204(8):1722-1732.

[9]P.Ernst,B. Distler.Optimizing the cylinder running surface/ piston system of internal combustion engines towards lower emissions.SAE Technical Papers,2012.

[10]S.Jiang,H.Xie.Tribological behaviour of plasma-spray TiO2 coating against metallic bearing materials under oil lubrication.P.I.Mech.Eng. J.-J.Eng,2011,225(3):128-138.

[11]邓世均.高性能陶瓷涂层[M].北京:化学工业出版社,2004:146-148.

〔编辑:胡雪飞〕