基于永磁同步电机的全断面隧道掘进机刀盘驱动系统的研究

2016-06-25龚文忠年晓红

龚文忠 年晓红

摘 要:目前,采用的全断面隧道掘进机的刀盘驱动方式为变频电机(或液压马达)加减速机加行星齿轮。与这种驱动方式相比,用永磁同步电机代替变频电机(或液压马达),可以简化减速机结构,提高驱动系统的工作效率。对于硬岩隧道掘进机(TBM),甚至可以取消减速机,采用永磁同步电机直驱。试验结果表明,永磁同步电机比同功率的变频电机尺寸小,综合效率高5%左右。

关键词:永磁同步电机;全断面;掘进机;刀盘

中图分类号:U455.3+1 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.12.014

全断面隧道掘进机是一种专门用于隧道施工的工程机械,它集开挖、衬砌、渣土运输、导向纠偏等功能于一体,开挖隧道一次成形,所以,被广泛用于地铁、高速公路、铁路、市政和引水工程等领域。根据地层的不同,全断面隧道掘进机分为软土掘进机和硬岩掘进机2种。软土掘进机简称盾构机(EPBS),主要包括土压平衡盾构机、泥水平衡盾构机、顶管等;硬岩掘进机简称“TBM”(tunnel boring machine),可以分为敞开式TBM、单护盾TBM和双护盾TBM等。本文所述的刀盘驱动结构适用于上述所有机型,文中将全断面隧道掘进机简称为“掘进机”。

掘进机依靠刀盘的转动来开挖土层、岩层,根据掘进机型式的不同和直径的不同,刀盘的驱动功率约占掘进机装机功率的1/2~2/3.因此,刀盘功率大,扭矩大。表1为中国铁建重工集团公司生产的某几种掘进机刀盘的驱动功率和扭矩值。

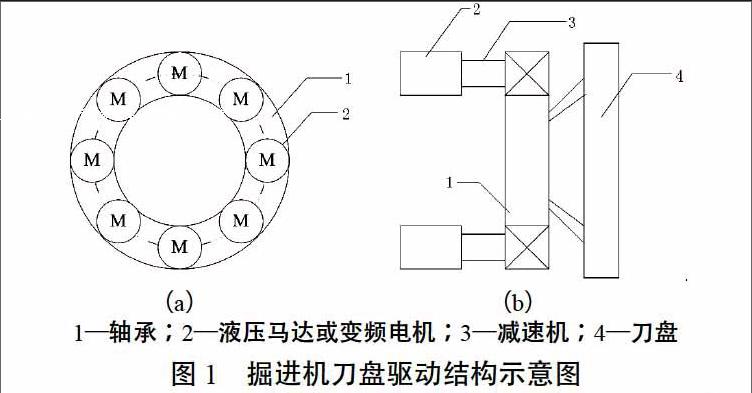

目前,掘进机的刀盘驱动结构有2种:①液压马达驱动减速机,减速机通过行星齿轮来驱动轴承;②变频电机驱动减速机,减速机通过行星齿轮来驱动轴承。图1中(a)(b)两幅图为不同角度掘进机刀盘驱动结构的示意图。

由此可知,不论是液压马达还是变频电机驱动,都少不了减速机。在传动系统中,减速机是最薄弱的环节,减速机的性能直接决定了传动系统的可靠性。减速机的速比越大,级数越多,结构越复杂,效率越低,价格越贵。

图1所示的驱动结构电机(或液压马达)数量多,机械结构复杂。该驱动机构的传动比为:

由此可见,图1所示的驱动结构减速机的速比大。因此,减速机一般采用3级减速的结构,减速机体积大、效率低、造价高。

1 永磁同步电机驱动掘进机刀盘

永磁同步电机是20世纪70年代发展起来的新兴产物。特别是20世纪90年代以来,随着铷铁硼永磁材料的出现和电力电子技术的发展,永磁电机在包括航天和军事领域的各行业中被广泛应用,大有取代异步电机的趋势。永磁同步电机及其控制技术的发展使得电机的转速越来越低,输出扭矩越来越大,控制越来越简单,而且它的体积小、功率因数高、效率高。这些优良的特性使其适用于全断面隧道掘进机刀盘的工况。

永磁同步电机没有励磁绕组,将永磁体作为电机的励磁源,其功率因数可以达到0.98,甚至是1.由于没有励磁电流,永磁同步电机的效率可以达到98%.如果用永磁同步电机来驱动掘进机刀盘,每小时可以节省用电量5%~8%,具有相当高的经济性。同时,永磁同步电机的极数很大,所以,其转速可以很低。用永磁同步电机驱动掘进机的刀盘,可以降低减速机的速比,使减速机简化为2级,甚至是1级减速结构,从而大大延长减速机的使用寿命,缩小减速机的体积,提高传动效率。

1.1 与交流异步电机的性能比较

由于交流异步电动机有定子绕组和转子绕组,其极数不能做到很大,4极电机、6极电机使用得比较多,8极电机使用得比较少,10极以上的电机大部分需要定制和特殊设计。而永磁同步电机可以做到24极、36极。众所周知,电机的转速与极数的关系为:

由此可见,在掘进机刀盘驱动结构中,将一个6极的交流异步电动机改为24极的永磁同步电机,减速机的速比可以降到原来的1/4,可以只采用二级或一级减速。当减速机的输入转速降低时,减速机的结构可以变得简单,传动效率高,噪声小,进而大大降低故障率。

1.2 与液压马达的性能比较

液压系统传动平稳,容易获得较大的力和扭矩,因此,其在隧道掘进机中的应用长盛不衰。迄今为止,采用液压系统驱动掘进机刀盘的结构已经有了100多年的历史。

因此,要想提高马达的扭矩,可采取以下2种方式:①马达排量不变,提高整个液压系统的压力;②系统压力不变,提高马达排量。在工业用的液压系统中,系统压力太高会导致油管、阀、泵、马达的工艺变复杂,结构庞大,选型困难。所以,通过提高液压系统的压力来提高马达扭矩的方式不易实现。

当液压马达的转速降低后,采用成反比例地提高马达排量的方式,即在液压系统内的其他条件不变时,提高马达的扭矩,保证驱动功率不变。

近年来,液压马达的设计制造技术突飞猛进,马达的转速可以低到0.5 rpm,同功率的低速大扭矩马达的体积不会比高速马达的体积大很多,不会增加安装空间,而且价格变化幅度不大。因此,用低速大扭矩的液压马达驱动掘进机刀盘,可以降低减速机速比或者取消减速机。

但是,液压系统的结构复杂,元器件比较多,由于传动效率低,传动距离不能太远。液压系统的损耗都转化成了热量,在隧道施工中,隧道里的环境温度特别高,恶化了施工环境。特别是在大功率的掘进机上,液压驱动正逐步被电机驱动取代。

因此,只有用永磁同步电机来驱动掘进机的刀盘,才能简化减速机结构,提高传动系统的工作效率。

2 永磁同步电机直驱

由于TBM与盾构机的挖掘地质不一样,所以,TBM的刀盘转速比盾构机的转速要高,其额定转速一般在4~7 rpm。如果将永磁同步电机用在TBM上驱动刀盘,可以去掉减速机,采用永磁同步电机直驱。

由公式(3)可知,掘进机的刀盘驱动系统采用2p=24极的永磁同步电机时,电机转速可以低到250 rpm。如果继续提高永磁同步电机的极数,例如2p=36极,电源额定频率依然为50 Hz,则电机额定转速为167 rpm;如果2p=48极,则电机额定转速为125 rpm。此时,i1=1,调整齿轮的传动比为i2=15,将其代入公式(1)、公式(2)中,刀盘的额定转速为:

根据不同的地质,TBM选用不同转速和扭矩的刀盘。在设计时,可以灵活选择电机的频率和行星齿轮的传动比,以保证刀盘的额定转速满足TBM的需求。

去掉减速机的永磁同步电机直驱系统,能够减少减速机的冷却系统、润滑系统,节省空间,减少运维过程中的维护工作量,提高掘进机的可靠性和掘进效率。

3 永磁同步电机测试结果

为了比较永磁同步电机与交流变频电机的性能,以132 kW、910 rpm的电机为例分析相关内容。表2为这两款电机的技术数据对比情况。

永磁同步电机的外形图和运行数据如图2、图3所示。

从图3中可以看出,相同功率、相同转速的永磁同步电机比异步电机的功率因数高,效率高,但是,体积却比异步电机小。这种结构和特性满足了全断面隧道掘进机对驱动电机空间小、功率密度高的要求。

4 结束语

永磁同步电机的功率因数高、效率高、体积小,既节省能源,又节省空间。采用永磁同步电机驱动掘进机的刀盘驱动,省电,维护方便。而永磁同步电机直驱的驱动结构进一步减少了安装空间。由于没有减速机,刀盘的驱动系统运行将更加可靠。

参考文献

[1]龚文忠.永磁同步电机在全断面隧道掘进机上的应用[J].自动化博览,2014(z1):50-51.

[2]李永东,朱昊.永磁同步电机无速度传感器控制综述[J].电气传动,2009,3(9):33-36.

[3]R.Krishnan.Permanent Magnet Synchronous and Brushless DC Motor Drives.Prentice Hall,2001.

[4]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997.

[5]Vacon.Vacon NX Frequency Converters“All in one”Manual,2009.

作者简介:龚文忠(1970—),男,高级工程师,主要从事变频器驱动领域的产品开发和应用工作。年晓红(1965—),男,博士,教授,博士生导师,主要研究方向为变流技术与传动控制,复杂多体系统的控制与优化等。

〔编辑:白洁〕