ICP-MS测定DD6镍基单晶高温合金中锡含量溶液配制中使用体积法与称重法的不确定度评估及对比

2016-06-24戴亚明

张 桢 戴亚明 刘 巍

(上海材料研究所,上海 200437))

ICP-MS测定DD6镍基单晶高温合金中锡含量溶液配制中使用体积法与称重法的不确定度评估及对比

张桢戴亚明刘巍

(上海材料研究所,上海 200437))

摘要:采用电感耦合等离子体质谱法(ICP-MS)对DD6镍基单晶高温合金中痕量锡(Sn)含量进行了测定,并对测定结果的不确定度进行了评估。样品以硝酸+盐酸+双氧水消解,利用基体匹配法绘制工作曲线。本文重点比较了利用称重法和体积法进行样品和标准溶液配制时测定结果的不确定度,发现利用体积法配制样品和标准溶液时,待测溶液定容和稀释、标准溶液配制、校准曲线拟合等步骤产生的不确定度,以及最终的合成不确定度都要显著大于利用称重法的。在化学成分的痕量/超痕量分析中,利用称重法配制溶液所测得数据的质量和水平都要优于传统的体积法。

关键词:ICP-MS不确定度评估称重法体积法

1引言

电感耦合等离子体质谱法(ICP-MS)是一种高效而可靠的多元素分析技术,具有灵敏度高、检出限低、选择性高、线性范围宽等优点[1, 2]。ICP-MS较ICP-AES和FAAS具有更低的检出限和更高的选择性,较GFAAS和XRF具有更高的效率和更广的分析范围,因此已经被广泛应用于各种冶金类材料中微量及痕量元素的定性定量测定[3]。DD6单晶镍基高温合金是一种耐高温、抗腐蚀、制造工艺较为简单的新型镍基合金,现在已经被广泛地应用于航空发动机的制造领域[4]。研究表明,镍基高温合金中痕量/超痕量杂质元素的种类和含量对于其结晶行为和力学性能具有非常关键的影响[5],所以对于DD6中的痕量/超痕量元素进行准确定量分析对于控制其制备过程中的质量、分析其服役过程中的各种行为具有现实而重要的意义。而ICP-MS是实现DD6中痕量/超痕量组分准确同步分析的一种最为理想的手段。

在ICP-MS分析中,当待测元素的含量在0.001%以下时,分析过程中微小的系统误差都会使结果显著偏离真值。而在仪器条件、实验方法都得到充分优化的条件下,实验中使用的容器对于样品和校准曲线溶液中金属离子的吸附或溶出就会影响测定结果的准确性,尤其是mg/L量级以下浓度的金属离子,这种吸附和溶出效应可能会非常严重,而研究表明,玻璃容器对于银、铍、铋、钙、镉、汞、铟、铅、铂、铑、锑、锡、钇、铊、钍、铀等离子的吸附作用要较聚合物容器更为明显[6];此外,无论是普通玻璃还是石英玻璃容器,都会在酸性介质中溶出钙、钾、钠、铝、锌、铅、镉、砷、锑等元素[7, 8],这些微小的吸附/溶出对于化学成分的痕量/超痕量测定都会产生非常明显的干扰。相对而言,利用特定工艺制作的聚合物(聚乙烯PE、高密度聚乙烯HDPE等)容器在吸附和溶出两方面作用都要小于玻璃,所以尽管现行相关标准没有明确规定,但大部分分析实验室都选用PE(HDPE容器性能更好,但是成本较高)容器作为ICP-MS配套容器。但PE容器较玻璃容器具有更大的温度膨胀系数,国家对于塑料容量瓶、移液管等量器也缺乏计量标准,这就导致溶液配制过程中由量器体积不稳定引起的误差难以避免。所以,利用称重法配制溶液就成为各实验室为了规避这一误差、获得更为可信的测定数据而常用的手段。

近年来,各ICP-MS实验室越来越多地将不确定度评估作为衡量实验室水平、提升测定结果质量的必要流程[9, 10],但经过检索,还未发现对体积法和称重法配制溶液过程进行系统评估和比较的报导。而评估测定结果的不确定度可以定量地对比不同方法得到数据的质量,明确各个实验步骤对不确定度影响的主次关系(CNAS CL-07 《测量不确定度的要求》)。所以,本文在对DD6单晶镍基高温合金中锡(Sn)含量进行准确测定的基础上,对利用上述两种方法配制样品和校准曲线溶液时所得结果的不确定度进行了评估,旨在进一步完善利用ICP-MS进行痕量/超痕量分析的方法体系,为获得质量更高的测定数据提供一定的理论参考。

2实验部分

2.1试剂与器具

实验所用硝酸(HNO3,68%)、盐酸(HCl,36%)和双氧水(H2O2,30%)均为UPS级,各杂质元素含量均低于10 μg/L,生产厂家为苏州晶瑞化学有限公司;所用超纯水电阻率大于18.25 MΩ/cm。

实验器具包括:50 mL PTFE烧杯(具盖);50 mL PE容量瓶(韩国SK);1 mL、5mL PS一次性移液管(美国Corning);50 μL、100 μL、200 μL移液器(德国Eppendorf);50 mL PP定量瓶(Envexp);3 mL一次性滴管。烧杯、容量瓶、定量瓶在使用前均在10%优级纯硝酸中浸泡过夜,后经去离子水冲洗并晾干。

2.2仪器与参数

ICP-MS为美国Perkin-Elmer NexION-300X型,进行Sn测定时的参数为:雾化气流量1.1 L/min,辅助气流量1.2 L/min,冷却气流量18 L/min,射频功率1500 W,检测器电压—2050 V(模拟检测器)、1200 V(脉冲检测器),所用液氩纯度>99.999%。

电子天平为德国Sartorius BP190S型,最大称重量200 g,感量0.1 mg。

2.3实验方法

待测DD6合金,经钻取获得屑状样品,并清洗晾干;称取0.20 g左右样品(精确至0.1 mg)于PTFE烧杯中,加少许水润湿后置于热板上微热消解,分多次加入共20 mL HCl、8 mL HNO3后样品消解完全,然后加入5 mL左右H2O2放置过夜以防止生成铌酸、钼酸和钨酸沉淀,在取用之前稍稍加热以去除部分双氧水防止气泡对测定产生影响;由于仪器进样允许的最大固体含量为0.2%,同时为了降低基体效应对测定结果的影响,将样品原液稀释10倍后定容待测。

为了消除基体效应对测定结果的干扰,校准曲线溶液的配制使用基体匹配法,即选用成分相近、已知Sn含量(0.0012%)的镍基高温合金标样,加入一定量Sn标准溶液进行配制。Sn标准溶液(国家有色金属及电子材料分析测试中心生产,浓度1000 mg/L,编号GSB 04-1753-2004)经逐级稀释至0.1 mg/L;标样与DD6合金样品平行消解和稀释,然后加入一系列Sn标准溶液,定容后得到校准曲线溶液。

测试前对ICP-MS的灵敏度(>50000 cps/1 ×10-9In)、精密度(1×10-9In平行测定10次RSD<5%)、氧化物产率(CeO/1 ×10-9Ce<0.25%)进行调谐和优化;然后用1×10-9混合标准溶液(含Be、Fe、Y、Sn、Pt、Bi、U)调谐离子透镜电压,得到Sn的最优化离子透镜电压为-9.2 V;测定时选用120作为Sn的质量数,扫描次数20次,驻留时间50 ms,每次进样平行测定3次计算平均信号值强度作为结果数据;所测得结果均由仪器自动扣除空白。

3实验结果

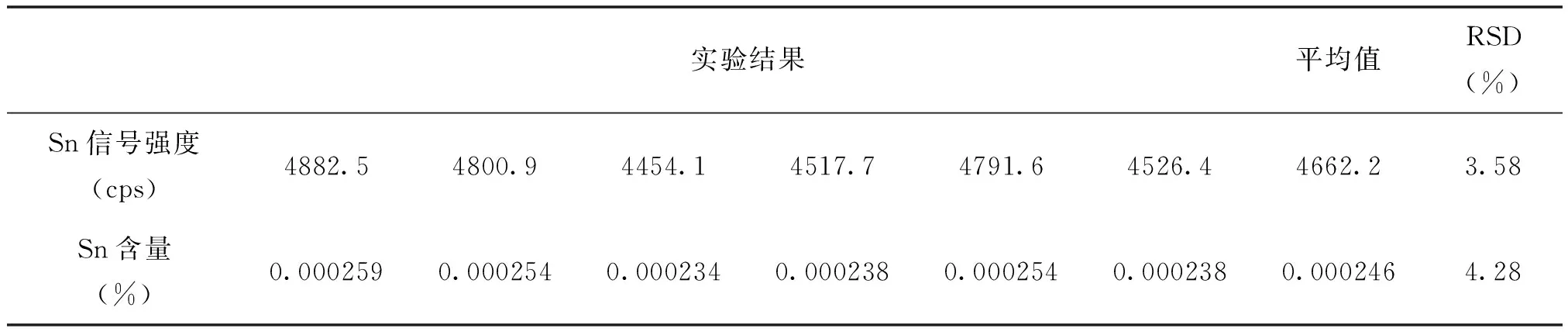

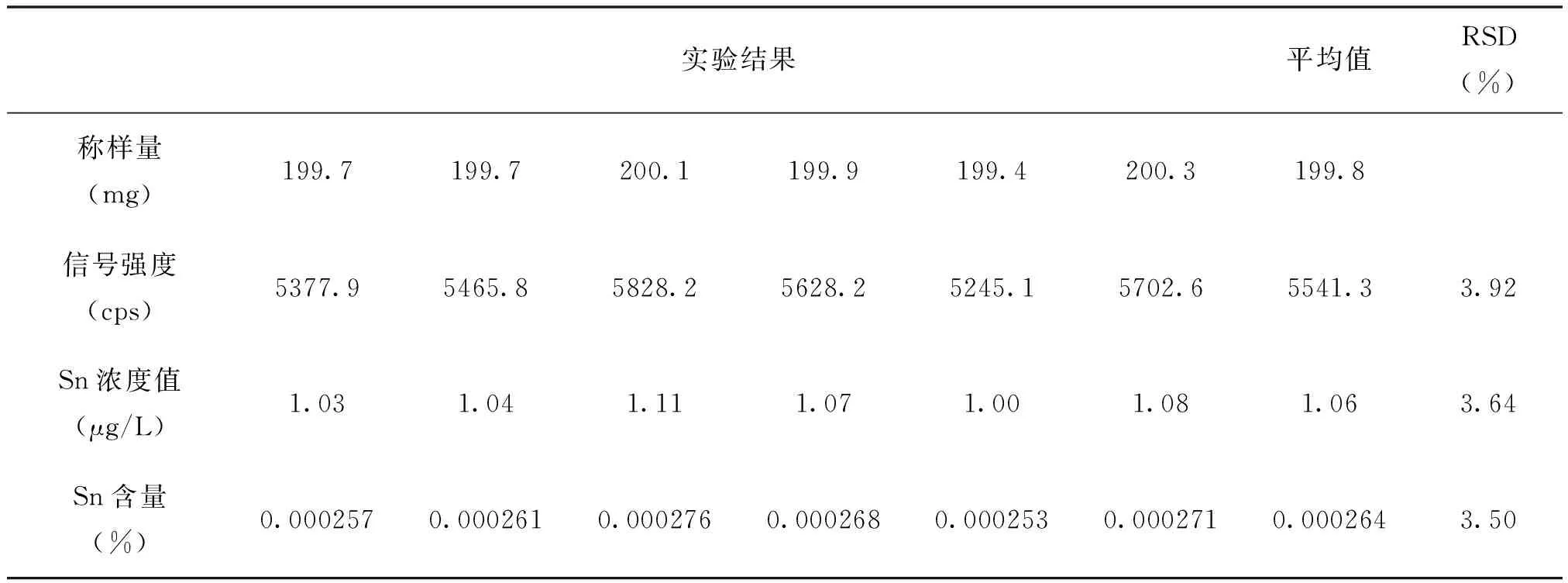

对待测样品中Sn含量进行6次平行分析,利用称重法和体积法配制溶液获得的分析结果分别见表1和表2。由于利用称重法配制样品溶液时可根据称样量调整溶液的重量,无需根据称样量调整测定结果,所以无需记录称样量。6次平行测定的精密度、准确度良好(利用称重法和体积法获得结果的加标回收率分别为94.8%和105.7%,所有结果的RSD<5%)。

表1 Sn(120)的信号强度以及百分含量(称重法)

表2 Sn(120)的称样量、信号强度、浓度及百分含量(体积法)

4实验结果不确定度的评估

4.1利用称重法配制样品及校准曲线溶液

利用称重法配制溶液从理论上讲就是一个稀释的过程,将0.2 g样品溶于50 g溶液中,再稀释10倍,其实就是将样品稀释了2500倍,所以只要根据校准曲线换算出Sn在溶液中的百分含量,再乘以2500就得到了Sn在样品中的百分含量。而在设定校准曲线浓度时,只要事先将换算好的百分含量输入,就可以直接得到样品中Sn的百分含量。所以测定结果计算的数学模型建立步骤可以省略。

4.1.1不确定度来源的识别

由于利用称重法配制溶液中不涉及溶液体积,所以一切由容器体积引起的不确定度都不存在,所以不确定度的来源包括:

a)样品称量过程中带来的不确定度;

b)待测样品溶液稀释带来的不确定度;

c)标准溶液配制过程带来的不确定度;

d)校准曲线拟合带来的不确定度;

e)测定结果重复性带来的不确定度。

4.1.2不确定度分量的评定4.1.2.1样品称量过程的不确定度urel(m)

urel(m)=0.058/199.4=0.029%。

4.1.2.2待测溶液稀释过程的不确定度urel(d)

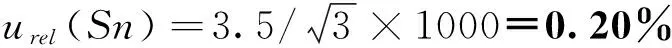

4.1.2.3标准溶液配制过程的不确定度urel(C)

实验中校准曲线用Sn标准溶液是由1000 mg/L Sn原液经稀释后配制的,影响这部分不确定度的主要有两个方面的因素:Sn原液的纯度以及稀释过程。

实验中需要用到0.1 mg/L的Sn标准溶液,此稀释溶液由1000 mg/L的Sn标准溶液经5次逐级稀释而成,每次稀释10倍,均由称重法进行稀释。稀释后的Sn标准溶液的浓度按式1计算[11]:

(1)

式中:C—稀释后Sn标准溶液浓度(mg/L);

C0—Sn原液浓度(mg/L);

m1、m3、m5、m7、m9—称取上一级溶液的质量(g);

m2、m4、m6、m8、m10—每一级稀释后溶液的质量(g)。

则稀释后Sn标准溶液的合成标准不确定度为:

uc(C)=C×

(2)

4.1.2.4校准曲线拟合过程的不确定度urel(cal)

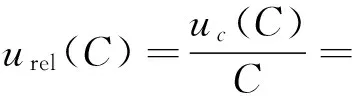

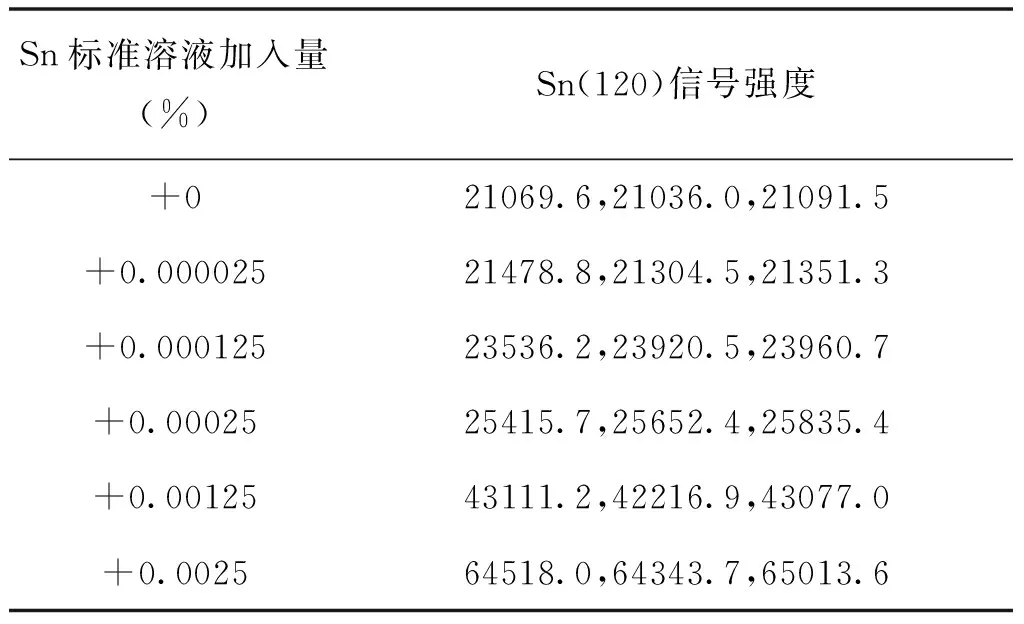

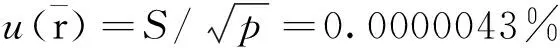

实验用校准曲线是以基体匹配法配制的,即选择已知Sn含量(0.0012%)的等浓度镍基高温合金样品,分别加入5个浓度水平的Sn标准溶液,每个浓度水平分别测定3次,得到相应信号强度,Sn加入量以及信号强度见表3;再利用最小二乘法拟合校准曲线,得到的直线方程为:y=aC+b=17353076.51×C+392.26,R2=0.9999。由校准曲线拟合带来的标准不确定度可以表示为:

(3)

式中:SR—校准曲线的残差标准差;

a—校准曲线的斜率,17353076.51;

p—待测样品的重复测定次数,试验中共对待测样品测定6次;

n—校准溶液的测定次数,加空白值总共6个浓度水平,每个水平测定3次,则n = 3 × 6 = 18;

C0j—各标准溶液的浓度值。

其中

(4)

式中:A0j—校准曲线上各点的实际信号值。

将数据代入式4,得出:SR=339.69,将其与其他已知量代入式3,得:

=0.00000622%

表3 校准曲线Sn加入量对应信号强度值

4.1.3合成不确定度

4.1.4扩展不确定度

取95%置信区间,包含因子k= 2,U=uc×k= 0.0000076% × 2 = 0.000015% ≈ 0.00002%。

4.1.5测定结果的表达

综上所述,利用称重法测得DD6镍基单晶合金中Sn的含量为(0.00025 ± 0.00002)%。

4.2利用体积法配制样品及校准曲线溶液

4.2.1测定结果的计算数学模型

利用体积法配制溶液时,Sn含量的计算过程与样品称样量、消解后溶液的定容体积和稀释倍数有关。此时,样品中Sn的百分含量r(%)由式5计算:

(5)

式中:c—样品溶液中Sn的浓度(μg/L);

V—测定溶液体积(L);

d—稀释倍数;

M—称样量(mg)。

其中c值由仪器读取信号强度值根据校准曲线换算而来。

4.2.2不确定度来源的识别

利用体积法配制溶液,测定不确定度的来源包括:

a)样品称量过程中带来的不确定度;

b)样品消解后定容和稀释过程带来的不确定度;

c)标准溶液配制过程带来的不确定度;

d)校准曲线拟合带来的不确定度;

e)测定结果重复性带来的不确定度。

4.2.3不确定度分量的评定4.2.3.1样品称量过程的不确定度urel(m)

urel(m)的计算过程与4.1.2.1小节的计算过程相同,本次实验的平均称样量为199.8 mg,所以称量的相对不确定度为:

urel(m)=0.058/199.8=0.029%。

4.2.3.2定容和稀释过程的不确定度urel(V)

实验用容量瓶和移液管均为塑料制品,暂无相关检定规程,所以相关不确定度利用容量瓶和移液管容积的标准偏差换算。其中50 mL容量瓶容积经10次测定的标准偏差为0.20 mL,5 mL移液管容积经10次测定的标准偏差为0.063 mL。所以容量瓶容积的相对标准不确定度为

=0.418%≈0.42%。

4.2.3.3标准溶液配制过程的不确定度urel(C)

根据4.1.2.3小节,Sn标准溶液浓度的相对不确定度urel(Sn)=0.20%,本实验所用的0.1 mg/L的Sn标准溶液同样经5次逐级稀释而成,每次用体积法稀释10倍。稀释后的Sn标准溶液的浓度按下式计算:

(6)

式中:C—稀释后Sn标准溶液浓度(mg/L);

C0—Sn原液浓度(mg/L);

V1、V3、V5、V7、V9—称取上一级溶液的体积(mL);

V2、V4、V6、V8、V10—每一级稀释后溶液的体积(mL)。

则稀释后Sn标准溶液的合成标准不确定度为:

uc(C)=C×

4.2.3.4校准曲线拟合过程的不确定度urel(cal)

实验中校准曲线的浓度水平与第4.1.2.4小节相同,但利用体积法配制,得到的浓度值(μg/L)最终再换算为百分含量。相应Sn浓度和信号强度见表4;利用最小二乘法拟合校准曲线,得到的直线方程为:y=aC+b=5647.77×C-420.61,R2=0.9996。将各值代入式4,得SR= 661.53;

(7)

式中:b—校准曲线的斜率,5647.77;

p—待测样品的重复测定次数,试验中共对待测样品测定6次;

n—校准溶液的测定次数,加空白值总共6个浓度水平,每个水平测定3次,则n = 3 × 6 = 18;

=7.57;

C0j—各标准溶液的浓度值。

代入各值,得:

表4 校准曲线加入Sn浓度对应信号强度值

4.2.4合成不确定度

4.2.5扩展不确定度

取95%置信区间,包含因子k= 2,U=uc×k= 0.000019% × 2 = 0.000038% ≈ 0.00004%。

4.2.6测定结果的表达

综上所述,利用体积法配制溶液得到的DD6镍基单晶合金中Sn的含量为(0.00026±0.00004)%。

5结果讨论

将4.1和4.2节的各项计算结果列于表5,可见除测定结果重复性引起的不确定度以外的3个主要分量,利用体积法配置溶液都要明显大于利用称重法。在待测溶液定容和稀释、标准溶液配制过程中,天平产生的不确定度要明显小于容量瓶和移液管(见第4.1.2.1和第4.2.3.2小节),所以由这两个过程产生的不确定度分量会产生比较大的差异。而在溶液配制过程中,如果忽略随机误差,利用称量法配制的溶液的浓度非常接近于理论值,所以由其绘制的校准曲线的线性相关性非常接近于100%(99.99%);而由于聚合物容器的实际容积较易受到外界环境的影响,所以配制的溶液浓度较理论值会有一定的偏差,由表4可见,尽管对校准溶液的三次检测值平行性已非常好,但由于线性相关性较低(99.96%),导致校准曲线拟合的残余标准差(SR)较大,这就导致在校准曲线拟合产生的不确定度分量上,利用体积法较利用称重法更大。而上述因素也最终导致利用体积法配制溶液会使测定结果带有较大的不确定度。

表5 利用两种方法配制溶液所得不确定度分量及合成相对不确定度 %

由表5可见,利用称重法配制溶液时,待测溶液定容和稀释、标准溶液配制两个过程产生的不确定度要远远小于后面两个分量,在评定时可以忽略不计,所以在标准溶液稀释过程中完全可以不必采用5次逐级稀释,而只用3次甚至两次就可以将1000 mg/L的标准溶液稀释至0.1 mg/L,这将大大简化实验流程;而且在利用称重法配制溶液时,即便在移液、定容过程中的操作产生微小偏差,也可以利用天平称量的相关记录加以换算。

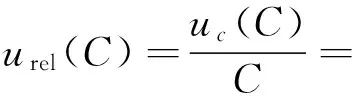

在化学成分的常量/微量测定中,测定结果往往在0.01%以上,由容器体积不稳定导致的不确定度并不会对合成不确定度产生太大的贡献(见GB/T 28898-2012 《冶金材料化学成分分析测量不确定度评定》附录D、E、F),但随着测定成分含量的降低,这一部分不确定度分量在合成不确定度中的占比就会越来越大。本文仅将Sn的测定作为实例,较为详细地表述了不确定度的评定过程,现将同时测得的DD6合金中其他几个杂质元素的结果和不确定度比较列于表6,其评定过程与Sn一致。由表6可见,Zn、Se、Cd元素的含量较高,两种溶液配制方法得到的不确定度的差异不足以影响结果的水平;但Hg、Tl、Pb、Bi元素的含量较低,由称重法得到的扩展不确定度在测定结果的占比都比较小,而由体积法得到的扩展不确定度的占比比较可观,最高占到了50%(Pb),这就严重降低了测定结果的可信度。特别是在高端装备制造所用合金中,痕量/超痕量杂质元素的含量对于其性能有着至关重要的影响,在测定时获得更为准确、可信的数据就显得尤为重要。综上所述,化学分析的本身就是一个对于真值进行探索和发现的过程,而不确定度越小,测定结果距离真值就越接近。所以,在利用ICP-MS进行痕量/超痕量分析的过程中,应用称重法进行溶液的配制是一种有效减小误差,降低不确定度的手段。尤其当待测元素的含量非常低时,降低实验容器的不稳定因素对于测定结果的影响非常重要,而称重法应该得以完善、认可和推广。

表6 利用两种不同的方法配制溶液所得其它元素的测定结果及扩展不确定度对比

6结论

采用ICP-MS对DD6镍基单晶高温合金中痕量锡(Sn)含量进行了测定,并重点比较了利用称重法和体积法进行样品和标准溶液配制时测定结果的不确定度。发现在待测溶液定容和稀释、标准溶液配制、校准曲线拟合等步骤中,利用体积法配制溶液都会产生更大的不确定度,这就最终导致利用体积法配制样品和标准溶液所得结果的合成相对不确定度(7.08%)要远远大于利用称重法(3.08%)。同时列举了Zn、Se、Cd、Hg、Tl、Pb、Bi等元素的测定结果和扩展不确定度,发现当待测元素含量较低时,由于容器体积的不稳定造成的不确定度增大现象尤为严重。所以,在痕量/超痕量分析的过程中,应用称重法进行溶液的配制是一种减小误差,降低不确定度,获得更高水平测定数据的有效手段。

参考文献

[1] Thomas R. Practical Guide to ICP-MS, CRC Press, 2003: 5-15.

[2] 李金英,郭冬发,姚继军,曹淑琴. 电感耦合等离子体质谱(ICP-MS)新进展[J]. 质谱学报,2002, 23(3): 164-179.

[3] Date A R, Gray A L. Applications of Inductively Coupled Plasma Mass Spectrometry. Chapman & Hall, 1989: 165-180.

[4] Li J R, Zhong Z G, Tang D Z, et al. Superalloys 2000, Seven Spring, PA: TMS, 2000: 777-792.

[5] Erickson G L. Superalloys 1996, Kissinger R D, TMS 1996: 35-45.

[6] Bock R. A Handbook of Decomposition Methods in Analytical Chemistry, Halsted Press, Div. Wiley & Sons, 1979: 19-31.

[7] 刘磊,刘毅,李红梅,等. ICP-AES法同时测定食品玻璃容器中铅、镉、砷、锑的溶出量[J]. 食品科学,2008, 29(2): 353-354.

[8] 任兰,杜青,张平奇,等. 玻璃容器对水中铝测定的影响[J]. 化学分析计量,2009, 18(6): 79-80.

[9] 庞夙,陶晓秋,黄玫,等. ICP-MS检测烟草样品中镉的不确定度评定[J]. 分析仪器,2015, (5): 73-76.

[10] 兴丽,王梅,赵凤敏,等. ICP-MS两种模式下测定亚麻籽中微量元素及其不确定度评定[J]. 光谱学与光谱分析,2014, (1): 226-230.

[11] 龚剑,占永革. 标准溶液稀释不确定度评定[J]. 实验技术与管理,2011, 28(5): 52-53,67.

Uncertainty evaluation for determination of tin in DD6 monocrystalline nickel-base superalloy by ICP-MS.

Zhang Zhen, Dai Yaming, Liu Wei

(ShanghaiResearchInstituteofMaterials,Shanghai200437,China)

Abstract:The preparation of samples and standard solutions can use weighing method or volume method. In this paper, the uncertainty of weighing method and volume method was compared. The result showed that weighing method was better than volume method .

Key words:ICP-MS; uncertainty evaluation; weighing method; volumetric method

作者简介:张桢,男,1983年出生,博士,工程师,从事冶金材料化学分析工作,E-mail:zhangzhen831215@163.com。

DOI:10.3936/j.issn.1001-232x.2016.03.017

收稿日期:2015-12-04