导管架节点裂纹的卡箍加强维修

2016-06-24李士喜徐文教中海石油中国有限公司深圳分公司广东深圳58067必维天津安全技术有限公司天津000中国船级社深圳分社广东深圳5805

张 勇,李士喜,徐文教.中海石油(中国)有限公司深圳分公司,广东深圳58067.必维(天津)安全技术有限公司,天津000.中国船级社深圳分社,广东深圳5805

导管架节点裂纹的卡箍加强维修

张勇1,李士喜2,徐文教3

1.中海石油(中国)有限公司深圳分公司,广东深圳518067

2.必维(天津)安全技术有限公司,天津300201

3.中国船级社深圳分社,广东深圳518052

摘要:南海东部海域某平台导管架水下X撑检测出裂纹,在确定无法用打磨方式进行修复的情况下,决定采用张紧式灌浆卡箍进行修复。介绍了采用灌浆卡箍、机械式卡箍、张紧式灌浆卡箍修复海洋平台受损杆件的结构形式以及优缺点;结合工程案例,论述了张紧式灌浆卡箍滑移力、螺栓张紧力、卡箍环空中水泥强度等的设计计算方法,并给出了计算结果。工程应用表明,采用张紧式灌浆卡箍修复导管架X撑裂纹,达到了良好的预期效果,满足了结构强度的要求;另外,相对于其他水下焊接修复技术,采用卡箍进行维修的方案具有作业风险小、维修后结构设施更加安全可靠、适应性更广等优点。

关键词:导管架平台;裂纹;张紧式灌浆卡箍;修复

随着海洋平台服役年限的增加,特别是对于超出设计寿命的导管架平台,其导管架撑杆或弦杆等重要杆件因疲劳、先天缺陷等原因而产生裂纹的情况时有发生。考虑到海洋平台维修技术的经济性和可行性,对于无法进行打磨的裂纹杆件,多采用打卡箍的方式进行修复[1]。

1 卡箍的种类

卡箍是根据受损杆件的外形制作的外包结构,可以是2瓣或多瓣的,用螺栓把各瓣连接起来,形成一个管夹,把受损杆件夹紧,依靠管夹与受损杆件之间的摩擦力或剪力键来传递受力。卡箍分类见图1。

(1)灌浆卡箍(Grouted Clamps)。灌浆卡箍的管夹预先采用螺栓在受损杆件外面组装完毕,管夹与受损杆件之间留有环形空间,随后用水泥对环形空间进行灌浆处理。灌浆卡箍的内壁与受损杆件表面之间可以通过增加剪力键来辅助提高承载能力。灌浆卡箍受力的传递主要依靠水泥固化后形成的化学粘结力以及剪力键。

灌浆卡箍的结构形式简单,对受损杆件表面尺寸精度要求不高,但其传递受力能力较弱,为达到预定承受荷载,往往需要较大的卡箍尺寸。

(2)机械式卡箍(Mechanical Clamps)。机械式卡箍主要是依靠螺栓作用力直接将卡箍张紧贴合在受损杆件上,依靠卡箍与受损杆件之间的摩擦力来传递受力荷载。机械式卡箍不需要填充水泥,因而在安装速度上快于相应的灌浆卡箍。但是这种卡箍在制造前需要精确地测量安装位置处受损杆件的具体尺寸,在制造过程中也同样要精确地控制,以保证尺寸相对应,否则极可能导致尺寸不匹配而无法安装,或不能有效地贴合被加强杆件,导致卡箍失去作用。

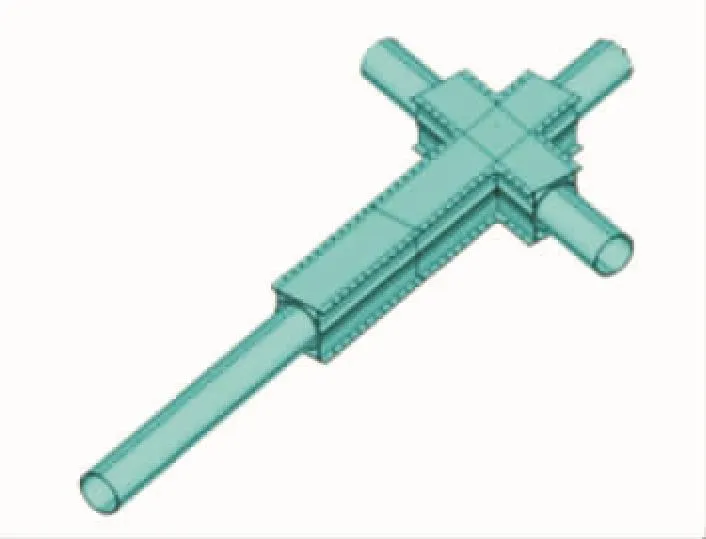

图1 不同种类卡箍结构示意

(3)张紧式灌浆卡箍(Stressed Grouted Clamps)。张紧式灌浆卡箍可以看作是灌浆卡箍与机械式卡箍的综合体,它在灌浆水泥固化后进一步采用螺栓张紧,它既继承了灌浆卡箍对精度要求不高的特点又具有机械式卡箍承载能力大的特点。相应的,这种卡箍在安装上要比前两种卡箍稍微复杂。

以下将结合南海东部海域某平台的实际工程案例,介绍张紧式灌浆卡箍的计算方法和注意事项。

2 工程概况

南海东部海域某平台是中国南海建造的第一座钢制导管架平台,导管架基本参数见表1。为了确保海上安全生产,2012年对该平台导管架进行了全面水下检测,检测发现导管架水下X撑节点N151表面存在3条裂纹,相关裂纹信息见表2,裂纹位置为图2 中1号杆件与2- 4号杆件的相贯处。

表1 导管架基本参数

表2 裂纹信息

图2 裂纹位置示意

根据裂纹扩展分析结果,N151- M38节点的264 mm×6.3 mm裂纹已超过打磨极限,不能再进行打磨处理,确定该节点采用张紧式灌浆卡箍加强。

3 张紧式灌浆卡箍设计关键计算内容

张紧式灌浆卡箍在设计过程中需要重点关注以下4个方面内容:

(1)施加的螺栓张紧力不能导致水下杆件压溃。

(2)必须有足够的螺栓张紧力防止卡箍被杆件撬开。

(3)必须提供满足要求的滑移力,滑移力的大小与螺栓张紧力密切相关。

(4)必须保证卡箍环空中水泥的强度满足要求。

3.1张紧式灌浆卡箍滑移力计算

对于张紧式灌浆卡箍单位面积所能提供的滑移力与施加的垂直荷载的关系,目前普遍采用以下经验计算公式[2- 3]:

式中:Pp为在垂直荷载作用下单位面积所能提供的滑移力,N;Fn为施加的垂直荷载,N;C′s为摩擦力系数;τμ为摩擦力安全系数;A为滑移力有效面积,mm2;Cs为粘结力系数;τb为粘结力安全系数;Dc为弦杆直径,mm;Tc为弦杆壁厚,mm。

3.2张紧式灌浆卡箍螺栓张紧力计算

张紧式灌浆卡箍螺栓张紧力的计算除了要提供足够的滑移力外,还要受到杆件压溃校核、卡箍撬开力校核的限制。

(1)杆件压溃校核。杆件压溃校核可依据API RP 2AWSD - 2014规范中提供的公式进行,具体情况分为受损杆件承受轴向拉伸荷载压溃校核和受损杆件承受压缩荷载压溃校核。相关计算公式可参考该规范中3.3.1及3.3.2的内容,这里不再详述。

(2)卡箍撬开力校核。卡箍加强位置处的剪切力及弯曲力作用在卡箍上,将导致组成卡箍的各部分(瓣)相互分离,而施加足够的螺栓张紧力来保证组成卡箍的各部分(瓣)始终紧密结合在一起就显得非常重要。螺栓张紧力应至少保证1.2倍的安全系数。见图3。

3.3卡箍环空中水泥强度的计算

在受损杆件与卡箍之间填充的水泥可以有效地将受损杆件的载荷传递至外层的卡箍,水泥本身的强度十分关键。本文针对HZ21- 1A导管架X撑建立了局部三维有限元模型,通过提取对应位置的载荷,对卡箍环空的水泥强度进行了校核分析。

(1)有限元模型建模遵循的原则。其一,依据圣维南原理,建模范围取2倍卡箍的长度;其二,考虑水泥与内部受损杆件及外部卡箍变形的协调;其三,为分析水泥强度,均采用实体模型,由于管道杆件厚度与长度相差较大,网格划分大小应以不超过杆件壁厚的0.5倍为宜,在相贯线处,网格尺寸应保证协调;其四,考虑到裂纹侧在修复后将无法实施检测,模型中撑杆与弦杆按断开处理,见图4。有限元整体模型见图5。

图3 卡箍撬开力校核

图4 受损杆件与主弦杆断开

图5 有限元几何模型

(2)混凝土本构模型。混凝土的力学行为相当复杂,很多学者通过非线性弹性、塑性、断裂、损伤力学、内时理论以及细观力学和统计模型等多种途径提出了多种本构模型。这些模型一般都只能在某一方面反映混凝土的本构特性,在一定范围内获得应用[4- 5]。为保证灌浆水泥卡箍的可靠性,尽量避免混凝土开裂或压碎,使混凝土在弹塑性条件下工作。本文采用理想弹塑性模型作为计算混凝土本构模型,混凝土的单轴受压的应力应变关系选用Hongnestand公式,见式(2)。混凝土的泊松比为0.2,弹性模量为3.6×104N/mm2。

式中:σ为压应力,N/mm2;fc为极限压力,N;ε为峰值应力相对应的应变;ε0= 0.002。

(3)边界条件。根据力平衡原则,对称端点1 与3或2与4的载荷大小基本一致,而杆件2- 4的变形对杆件1有一定的影响。因此为最大限度地模拟实际情况下的边界条件,将裂纹杆件的另一侧设为固定约束,其余3端施加相应的荷载。

4 计算结果及卡箍设计

(1)此平台导管架节点N151- M38受损X撑处,需要卡环有效长度为5 m,所用材质为DH36。

(2)受损杆件一侧混凝土拉应力最大值为1.37 MPa,压应力最大值为9.95 MPa,根据文献[6],建议选用强度等级不低于C50的混凝土,最终选择28 d抗压强度为40 MPa的C65水泥。

(3)安装过程中需二次预紧,最终预紧力为128 kN。设计的卡箍形状及实物见图6、图7。

图6 卡箍设计示意

图7 卡箍实物

5 结束语

此平台导管架水下结构裂纹维修从方案选择到完成海上施工,前后历时约1年。通过对检测发现的裂纹进行计算分析,分类处理,采用打磨或卡箍加强的方法进行维修,达到很好的预期效果,满足了结构强度要求,并获得第三方发证检验机构的平台符合证书。实践证明,相比于其他水下焊接技术,卡箍加强的维修方案具有作业风险小、维修后结构设施更加安全可靠、适应性更广等优点[7]。

参考文献

[1]Assess ment of Repair Techniques for Ageing or Damaged Structures[R]. Houston,TX:MSL Services Corporation,2004:84- 109.

[2]Grouted and Mechanical Strengthening and Repair of Tubular Steel Offshore Structures Report No.OTH 88/283[R].London:HMSO,1988:53- 56.

[3]金伟良,宋剑,龚顺风,等.海洋平台受损构件的承载能力与加固分析[J].工程力学,2003,20(5):100- 105.

[4]朱以文,吴祥华,朱方敏,等.混凝土的数值本构模型研究[J].武汉大学学报(工学版),2001(4):53- 57.

[5]刘西拉,籍孝广.混凝土本构模型的研究[J].土木工程学报,1989,22(3):55- 62.

[6]GB 50010- 2010,混凝土结构设计规范[S].

[7]候志文,魏行超,崔宁,等.应用水下常压干式舱修复导管架裂纹[J].石油工程建设,2015,41(6):15- 17.

Repair of Crack at Jacket Nodes with Clamps

ZHANG Yong1,LIShixi2,XU Wenjiao3

1. CNOOC Shenzhen Branch,Shenzhen 518067,China

2. Biwei Safety Technology Co.,Ltd.(Tianjin),Tianjin 300201,China

3. CCS Shenzhen Branch,Shenzhen 518052,China

Abstract:Cracks were detected on underwater Xbrace of a fixed platform jacket in South China Sea. It was found that one crack could not be repaired by polishing,so the repair method of stressed grouted clamps was adopted. This paper introduces the structural forms of clamps for repairing offshore platform damaged rods,such as grouted clamps,mechanical clamps and stressed grouted clamps,and compares their relative merits. It discusses the design calculation methods of sliding force of stressed grouted clamps,bolt tension and clamp annular cement strength in combination with the practical project,and gives the calculation results. The engineering application shows that using stressed grouted clamps to repair cracks on jacket X brace gains good effect and meets structural strength requirement. In addition,this repair method has the advantages such as low operation risk,good safety and reliability,and wide adaptability as well.

Keywords:jacket platform;crack;stressed grouted clamps;repair

doi:10.3969/j.issn.1001- 2206.2016.03.005

作者简介:

张勇(1979-),男,安徽桐城人,工程师,2002年毕业于江苏科技大学土木工程专业,现从事海洋工程项目管理工作。

Email:1872667672@qq.com

收稿日期:2016- 03- 15