西气东输高速电机转轴加工工艺

2016-06-24王志威裴俊丰

王志威,裴俊丰

(哈尔滨电气动力装备有限公司,黑龙江哈尔滨 150040)

西气东输高速电机转轴加工工艺

王志威,裴俊丰

(哈尔滨电气动力装备有限公司,黑龙江哈尔滨150040)

摘要:主要介绍西气东输高速电机转轴特点及加工工艺,借助计算机挠度模拟计算结果分析轴的静态挠度量,利用高精度卧式磨床磨削线速度高和自身精度高的优点,解决了卧式重型数控车床在加工转轴过程中粗糙度和形位公差不够精的问题,从而为电机后续动平衡和本体平衡试验调整转轴振动数值赢得了宝贵空间。

关键词:高速电机转轴;车削;磨削;铣削

0引言

西气东输20 000 kW 4 800 r/min 80 Hz调频同步隐极防爆电动机(转速65%~105%)是我公司目前研发生产过的大型同步隐极电机中转速最高的电机,此电机具有转轴加工精度高、电机转速高、结构紧凑和装配精度高等特点。此电机技术一直被国外垄断,国内一直靠进口此类电机,此类电机国内首次研发制造成功意义重大,整个市场前景非常光明。

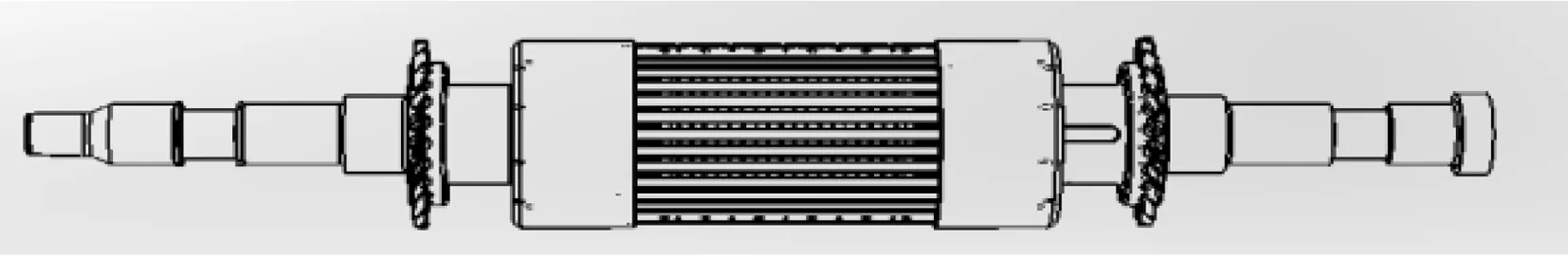

1转轴主要参数及结构特点

西气东输电机锻轴总重为7 514 kg,加工完后总长度5 500 mm,本体最大直径为φ750 mm,最细轴颈直径为φ250 mm,轴承跨距为5 000 mm,转子采取两极隐极结构,根据计算机强度计算报告显示轴本体开完下线槽后静扰度0.20 mm,轴两个基准台加工精度要求圆度≤0.01 mm,轴瓦处轴颈要求圆度≤0.006 mm,圆柱度要求≤0.008 mm,跳动要求≤0.006 mm,而且粗糙度要求Ra≤0.8 mm,局部要求Ra≤0.4 mm,其加工难度大,如仅仅靠数控车床很难达到这样的要求。

转子整体结构示意如图1所示,转轴主要尺寸及形位公差如图2所示。

转轴材质主要性能参数如下:

转轴锻件材质25Cr2Ni4MoV

强度极限/MPa中心孔处≥850

轴本体处≥825

屈服极限/MPa中心孔处≥750

轴本体处≥725

硬度/HB约为350

图1 西气东输转子整体结构示意图

图2 西气东输电机转轴形位公差示意图

2转轴主要加工工艺过程

转轴主要加工工艺为:转轴锻件检查、切试样、转轴粗车半精车、转轴铣序加工、转轴磨序加工、转子精车、转子精磨加工等。

2.1转轴锻件检查、切试样

转轴锻件进厂打开包装后,需严格按设计图纸及相关的订货技术规范要求进行验收,供货方提供的技术资料必须齐全,不合要求的锻件不能投产切试样、加工等有损转轴原始状况的工序。

先用棉纱沾工业煤油进行轴表面、中心孔擦洗,再用白布进行最后的清理。用窥镗仪检查中心孔,中心孔应符合图纸要求。按采购规范和图纸要求对外圆等表面部位进行超声波探伤复检,对轴颈部位及本体过渡部位和R角进行磁粉探伤。上述检查项目合格后,转轴上6米数控卧车检查轴各段的形位公差及加工余量,合格后按图纸要求切环。

2.2转轴粗车半精车加工工艺

转轴锻件粗车前未开槽,自身静挠度相对较小,因此采取常规装卡加工即卡顶的装卡进行粗车半精车,本体两端的基准精车完后用百分表和千分表检查轴颈跳动,跳动要求<0.01 mm,如跳动超差则需架中心架修基准。修基准在两基准轴颈分别进行,如图3所示架好中心架,研好乌金瓦接触面,以需修基准的摆度值的一半作为切削量。利用自制刮刀进行精修,刀刃与另一侧支撑成180°对称分布,精修的过程轴机床的转速不能太高,一般切削线速度应控制在168~252 mm/s范围内。修的过程中为保证刀刃有足够的冷却,还需人工对其加冷却油并及时

图3 自制车刀修架子口示意图

用毛刷清理刮出的铁末,修完后基准的跳动应控制在5~8 μm,修完基准后精研一段时间乌金后再精车本体及风扇座环。

2.3转轴开槽及铣序加工

转轴开槽加工结合厂内设备最终定在φ200数控镗床上加工槽,下线槽和散热槽采取的刀具为盘铣刀,分粗精各两种规格,刀盘直径为φ500 mm。在排削空间足够及保证刀盘强度的情况下,尽量多排齿,以提高刀具的使用寿命。鸽尾铣刀根据使用经验和刀具供货商的建议选用的是硬质合金铣刀,分粗精两种规格。刀具供货商提供刀具使用切削参数,并将切削参数表装入每件刀具的包装内,以便操作者参照执行。在对轴槽进行分度加工时为保证分度精度,我们使用数显编码器对轴下线槽进行分度,编码器分度精度可以达到0.01°,开槽过程中为保证轴的受力均匀,我们采取粗加工完一槽后再加工与之对称的槽。

转轴下线槽、散热槽、鸽尾槽加工过程如图4所示。

图4

(1)粗铣下线槽 →(2)粗铣散热槽 →(3)粗铣鸽尾槽 → 转轴槽粗开完后,轴放置10天应力释放→(4)精铣下线槽 → (5)精铣散热槽 →(6)精铣鸽尾槽

本次利用盘铣刀加工下线槽和散热槽并用数显编码器对槽进行分度,极大的提高了生产效率,降低了刀具成本。

2.4转子精加工

转轴开槽后存在应力变形等因素会影响永久基准,转轴铣序完成后转7米卧磨精磨永久基准轴台,以保证转子后续精车时的精度。精磨采取的工艺方法是万向节-双托架支撑的方式,即由万向联轴节传递扭矩,在本体两端的永久架子口处用中心架支撑的方式精磨永久架子口。采用这种加工工艺能很好的解决由于机床自身传动机构(机械部件)间隙等因素对加工精度带来的负面影响,但研中心架乌金瓦时要求接触面研得较好,以避免制造过程中出现由于乌金瓦研得不好磨基准时圆度超差的情况。精磨后转轴永久基准跳动能保证≤0.006 mm,圆度≤0.004 mm,粗糙度Ra0.2,万向节-双托架支撑方式如图5所示。

转轴精磨后转数控6米卧车同车端部阻尼槽

图5 转轴磨架子口示意图

楔,同车完序后,转轴转下线清理干净去毛刺后进行下线全序,转子下线全序完成后转子转精车序。由于数控车床很难保证图纸上要求形位公差0.01 mm,因此精车时转子法兰外圆、测振用轴径外圆、轴瓦用轴颈外圆分别留0.10 mm的磨削量,待转子精车后转数控7米数控卧式磨床进行精磨。转子精磨后各段轴颈圆柱度能保证≤0.002 mm,转轴精车如图6所示,转子精磨如图7所示。

图6 转子精车示意

图7 转子在7 m数控卧式磨床精磨

3结语

西气东输电机的转轴加工于2010年6月顺利

完成,全部尺寸和形位公差均达到设计要求。电机于2011年7月顺利通过国家发改委和行业专家的现场认证,目前电机在高陵站现场运行平稳,轴振等数据均达到API标准要求。此类电机的成功研制标志我公司已经具备了研发和生产高速防爆电机的能力,一举打破了国外对此类电机的垄断,为国内的能源事业尽了一份力。

参考文献

[1]莫红斌,黄学刚,苏强,等.1 000 MW超超临界汽轮发电机转子轴加工工艺[J].东方电气评论,2009(1):69-72.

[2]江耕.大型汽轮发电机设计、制造与运行[M].上海:上海科学技术出版社,1999.