空冷185 MW 60 Hz汽轮发电机护环及中心环有限元计算

2016-06-24柳菲,兰波

柳 菲,兰 波

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

空冷185 MW 60 Hz汽轮发电机护环及中心环有限元计算

柳菲,兰波

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨150040)

摘要:汽轮发电机转子护环是用来保护和固定端部的转子绕组,在转子线圈两端外侧,则依靠与护环配合的中心环来遏止其在轴向的移动。当汽轮发电机转子在高速旋转时,护环-中心环的支撑结构避免了转子绕组的径向移动,同时也承受着强大离心力和热膨胀力,所以对发电机设计来说,护环和中心环的分析十分重要。文中以哈尔滨电机厂全新开发的空冷系列机组中的185 MW 60 Hz汽轮发电机为例,针对转子护环及中心环的应力进行有限元分析计算,供汽轮发电机设计人员参考。

关键词:空冷60 Hz汽轮发电机;护环及中心环;有限元计算

0引言

护环的作用是承受励磁绕组端部在高速转动时产生的离心力,使之不致因径向位移而使绝缘损坏。转子上护环的直径最大,既是汽轮发电机中承受应力最大的部件,也是最重要的部件。中心环不仅支撑住护环,保持护环与转轴同心,还由于它阻止端部绕组的轴向位移,又起到了防止护环变成椭圆的作用。以哈尔滨电机厂全新开发的空冷系列机组中的185 MW 60 Hz汽轮发电机为例,针对护环和中心环进行了有限元分析计算。

1基本数据

名称符号数值额定转速/r·min-1nN3600超速转速/r·min-1nr4320转子铜线最大温度/℃ΔT115护环材料型号1Mn18Cr18N护环屈服极限/MPaσ11070转子材料型号25Cr2Ni4MoV转子屈服极限/MPaσ2660转子强度极限/MPaσb740中心环材料型号25Cr2Ni4MoV中心环屈服极限/MPaσ3660

2材料力学性能及考核工况

2.1材料机械及力学性能

部件名称材料名称热膨胀系数密度/kg·m-3护环1Mn18Cr18N1.6×10-57.85×103本体及中心环25Cr2Ni4MoV1.1×10-57.85×103

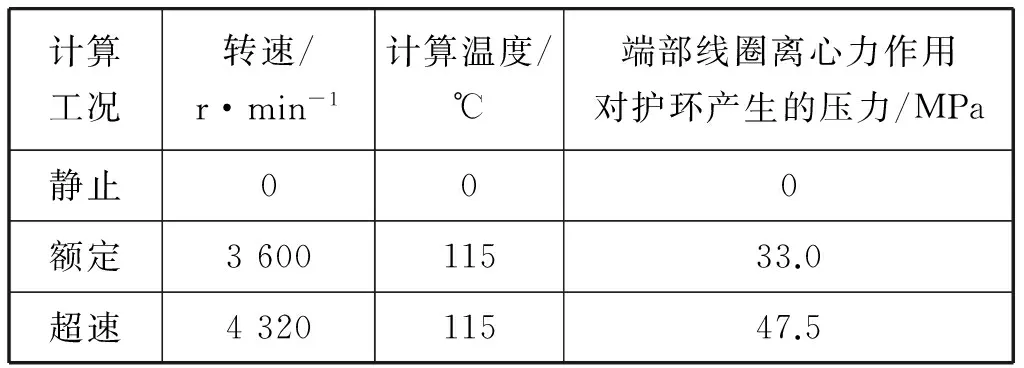

2.2考核工况

计算工况转速/r·min-1计算温度/℃端部线圈离心力作用对护环产生的压力/MPa静止000额定360011533.0超速432011547.5

2.3接触面刚度系数:FKN=0.1

2.4接触面摩擦因数:μ=0.1

3有限元模型描述及紧量确定

3.1有限元模型描述

根据结构的对称性特点,建立1/2护环模型。转子及中心环与护环间过盈配合通过建立接触单元实现,护环接触面采用CONTACT174单元,转子齿头及中心环目标面采用TARGET169单元。转子及中心环与护环有限元模型示意图(见图1)。

图1 有限元模型示意图

3.2配合紧量数据和计算结果

护环与齿部接触位置节点平均径向位移:1.74 mm

齿部接触位置节点平均径向位移: 0.139 mm

护环与齿部双边配合紧量(直径方向):

(1.74-0.139+0.25)×2=4.34 mm

护环与中心环接触位置节点平均径向位移:

2.16 mm

中心环接触位置节点平均径向位移:0.713 mm

护环与中心环双边配合紧量(直径方向):

(2.16-0.713+0.05)×2=2.994 mm

(注:紧量计算中0.25 mm,0.05 mm代表过盈量安全裕度。)

3.3分离转速工况下转速结果

冷态分离:大于4 520 r/min

热态分离:大于4 420 r/min

为加深学生对演示实验的印象,使学生深刻理解、灵活应用物理知识,更好的提升学生的实验能力、实验素养,当做完演示实验后,教师应引导学生进行实验创新.一方面,要求学生充分理解实验原理,对实验步骤进行创新,尽量在不影响实验结果的基础上简化实验步骤,提高实验效果.另一方面,引导学生从实验器材入手进行实验器材的创新,降低实验难度的同时,更加容易得出实验结论.

4分析说明

护环紧量施加于模型,护环与本体齿部直径方向的配合紧量根据计算,确定为4.34 mm。护环与中心环直径方向的配合紧量根据计算,确定为3.868 mm。额定运行和超速工况均考虑运行状态护环的最大温度为115°C。

静止状态护环应力是由过盈配合引起的;在3 600 r/min时,应力是由剩余公盈,护环自身离心力及线圈离心力产生的;在4 320 r/min时,应力主要由护环和线圈离心力产生。

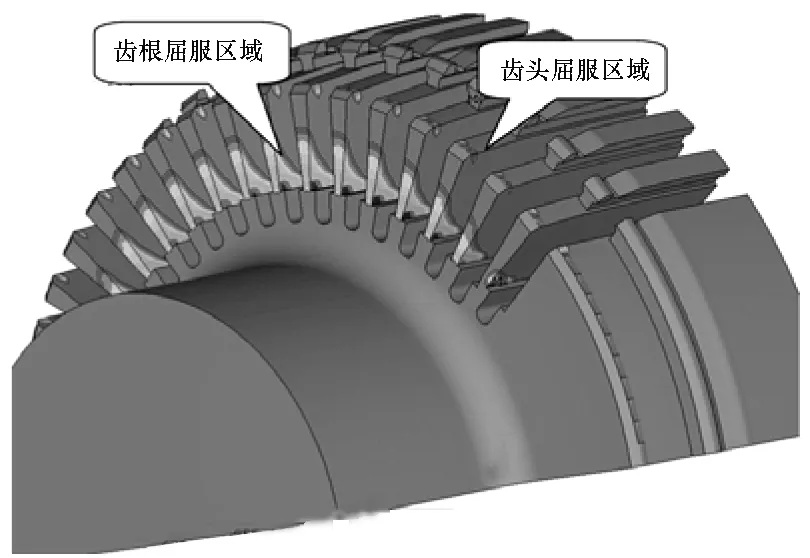

护环与本体配合按照4.34 mm配合,会在本体齿根处产生非常大的压应力,而且会产生很大范围的塑性变形(见图2),因此配合紧量按照渐变方式设计,计算紧量说明(见图3)。

图2 塑性变形图

图3 计算紧量图

5 设计配合紧量下有限元应力计算

1)静止工况有限元分析计算结果(见图4、图5、图6及图7。)

图4 静止工况护环综合应力分布

图5 静止工况本体综合应力分布

图6 静止工况环向应力分布

图7 静止工况中心环综合应力分布

2)额定工况有限元分析计算结果(见图8、图9、图10及图11)。

图8 额定工况整体综合应力分布

图9 额定工况护环综合应力分布

图10 额定工况本体齿部压应力分布

图11 额定工况中心环综合应力分布

3)超速工况有限元分析计算结果(见图12、图13、图14及图15)。

图12 超速工况整体综合应力分布

图13 超速工况本体齿部综合应力分布

图14 超速工况护环综合应力分布

图15 超速工况中心环综合应力分布

6有限元计算结果

表1 护环结构的应力计算结果

2)中心环在设计配合紧量下的应力计算结果汇总见表2。

表2 中心环的应力计算结果

7齿部疲劳分析

根据齿部分析结果,静止工况,齿根压应力最大节点号为51 236,压应力数值为779 MPa。此节点在额定工况下压应力数值为74 MPa。按照起停机循环10 000次的要求,计算齿根的疲劳寿命。由于压应力超过材料屈服极限,因此齿根寿命属于低周疲劳。在每一个应力循环中均有一定量的塑性变形。按照由静止工况到额定工况作为一个循环,计算起停机疲劳寿命。

计算表达式:

式中:护环的弹性模量:E=1.9×105MPa

疲劳极限幅值(单轴,拉压):σF=0.23×(σs+σb)=246.1 MPa

断面收缩率:φ=52%

材料塑性指数:α=0.556

最终计算结果,起停机循环次数为:33 370次。

8结语

1)冷态分离转速大于4 520 r/min,热态(115℃)分离转速大于4 420 r/min。

2)护环应力均满足要求,中心环应力均满足要求。

3)齿根应力在静止工况下,局部超过材料屈服极限,结构为有限寿命,且为低周疲劳。按照疲劳考核齿根寿命,从静止工况到额定工况作为一个循环,齿根寿命为33 370次,按照合同要求能够满足10 000次起停机要求。

作者简介:

柳菲,男,1984年生,本科,工程师,2005年毕业于哈尔滨理工大学电气与电子工程学院,电器工程及其自动化专业,现在哈尔滨电机厂有限责任公司产品设计部从事汽轮发电机设计工作。