高抗冲聚丙烯结构与性能分析的最新进展

2016-06-24笪文忠屠宇侠徐宏彬梅利姚臻曹堃中国石化扬子石油化工有限公司南京研究院江苏南京0047浙江大学化学工程与生物工程学院化学工程联合国家重点实验室浙江杭州3007

笪文忠,屠宇侠,徐宏彬,梅利,姚臻,曹堃(中国石化扬子石油化工有限公司南京研究院,江苏 南京 0047;浙江大学化学工程与生物工程学院,化学工程联合国家重点实验室,浙江 杭州 3007)

高抗冲聚丙烯结构与性能分析的最新进展

笪文忠1,屠宇侠2,徐宏彬1,梅利1,姚臻2,曹堃2

(1中国石化扬子石油化工有限公司南京研究院,江苏 南京 210047;2浙江大学化学工程与生物工程学院,化学工程联合国家重点实验室,浙江 杭州 310027)

摘要:高抗冲聚丙烯(hiPP)以其优异的力学性能成为当前聚丙烯行业中的一类代表性产品,具有广阔的应用前景,关于其结构与性能的分析和关联一直都是研究的热点之一。综述了近年来关于高抗冲聚丙烯结构与性能分析的最新进展,一方面从体系相形态入手,分析提高hiPP抗冲性能的分散相形态及其分布;另一方面从分子链结构出发,将hiPP中各组分归纳为乙丙橡胶、乙丙短嵌段共聚物、乙丙嵌段共聚物和等规聚丙烯等,并阐述了各自的作用及影响因素。

关键词:高抗冲聚丙烯;结构;性能;分子链;相形态

2015-08-05收到初稿,2015-12-01收到修改稿。

联系人:曹堃。第一作者:笪文忠(1969—),男,硕士,高级工程师。

Received date: 2015-08-05.

引 言

聚丙烯是综合性能优良的热塑性聚合物,自1957年工业化以来,发展极为迅速,在汽车、家电、建筑、包装和农业等领域得到广泛应用。但PP缺口敏感性高,缺口冲击强度低,在低温时尤为突出,这就大大限制了聚丙烯的进一步推广和应用。为此,人们提出了制备高抗冲聚丙烯(high impact polypropylene,hiPP)以克服聚丙烯在这些性能方面的不足。经历了40多年的发展,高抗冲聚丙烯的生产工艺已经实现了连续反应器内合金化[1-3]。目前,尽管很多工艺可以通过连续反应器合成hiPP,但其总体思路是一致的:首先通过丙烯均聚生成聚丙烯颗粒,然后进行乙丙气相共聚在多孔聚丙烯颗粒内部间隙中形成乙丙无规共聚物(即乙丙橡胶,EPR),由此实现PP基体相和EPR分散相的各自形成。这使得hiPP的性能指标可以覆盖很大的范围[4],极大地拓展了它的应用领域。

反应器内合金化过程决定了其相形态的复杂性和链结构的多样性[5-7],而这些对hiPP的性能,如力学性能、热性能等,有着决定性的作用。因此,对hiPP结构与性能关系的研究并以此反向指导生产过程中工艺参数的调节一直是人们关注的热点。近年来,这方面的研究又有了长足的进步,一方面在体系相形态上,对hiPP的分散相分布和分散相形态有了新的认识;另一方面,对分子链结构尤其是复杂结构之间的匹配问题有了更深入的了解。本文拟对近年来hiPP结构与性能分析的进展予以介绍,重点对相形态和链结构两方面与抗冲性能的关系进行评述。

1 相形态的影响

相形态是影响hiPP力学性能的直接因素,大致可分为分散相分布和分散相形态两部分。

1.1分散相分布

对于注塑成型的hiPP,其中分散相的分布通常为海岛结构。因此,分散相分布主要考虑的是分散相颗粒的尺寸及分散相颗粒之间的距离。理论上,分散相与连续相的相容性越好,分散相粒径越小。文献[8]报道的分散相的最小的粒径为0.2 μm,而一般粒径为0.5~2 μm;根据银纹-剪切带理论,较为合适的粒径尺寸在0.5 μm左右,可以有效地引发和终结银纹[9-10]。当分散相粒径一定时,分散相颗粒之间的距离则依赖于分散相的含量,分散相含量越高,颗粒间距离越短[11]。Fan等[12]发现聚丙烯颗粒中的乙丙共聚物的分散差异会导致力学性能的不同,本文作者通过调节一定时间内均聚和共聚交替频率来控制乙丙共聚物在聚丙烯颗粒中的分散,发现交替频率越高,聚丙烯颗粒中相混合越充分,注塑后分散相的粒径越小,抗冲能力和弯曲模量越高,体现了良好的刚韧平衡性;而EPR含量变化不大,约为16%(质量分数,下同)。

一般认为,在熔融状态下,平均粒径与t1/3(t为停留时间)呈线性关系。Feng等[13]考察了熔融停留时间对分散相颗粒尺寸的影响以及由此引起的抗冲强度、拉伸断裂应变等力学性能的变化。对于EPR含量为23.4%的样品,200℃下静置熔融停留时间从0增加到120 min,分散相颗粒尺寸从2.54 μm增大到6.58 μm,由此引起了力学性能的变化:抗冲强度(23℃)从12.3 kJ·m−2下降至7.2 kJ·m−2,断裂伸长率从67.6%下降到30.1%,而拉伸强度维持在18.0 MPa左右;而另一个EPR含量为17.2%的样品,经过相同处理,分散相颗粒尺寸从2.98 μm升高到4.82 μm,抗冲强度(23℃)从9.9 kJ·m−2下降至7.8 kJ·m−2,断裂伸长率从49.2%下降到16.8%。该文章揭示了分散相粒径增加,抗冲强度和断裂伸长率下降的规律。Pham等[14]则用过氧化物及助剂对hiPP样品进行支化改性,使得分散相和连续相部分键合,从而提高两者的相容性,使得分散相粒径减小,抗冲性能得到了提升。

1.2分散相形态

分散相在实际产品中的形貌及结构一直都是业界所关注的,随着SEM、TEM、AFM、PCM(phase contrary microscopy, 相衬显微镜)等在形貌观察中的应用,分散相形态产生的影响也日趋明朗。

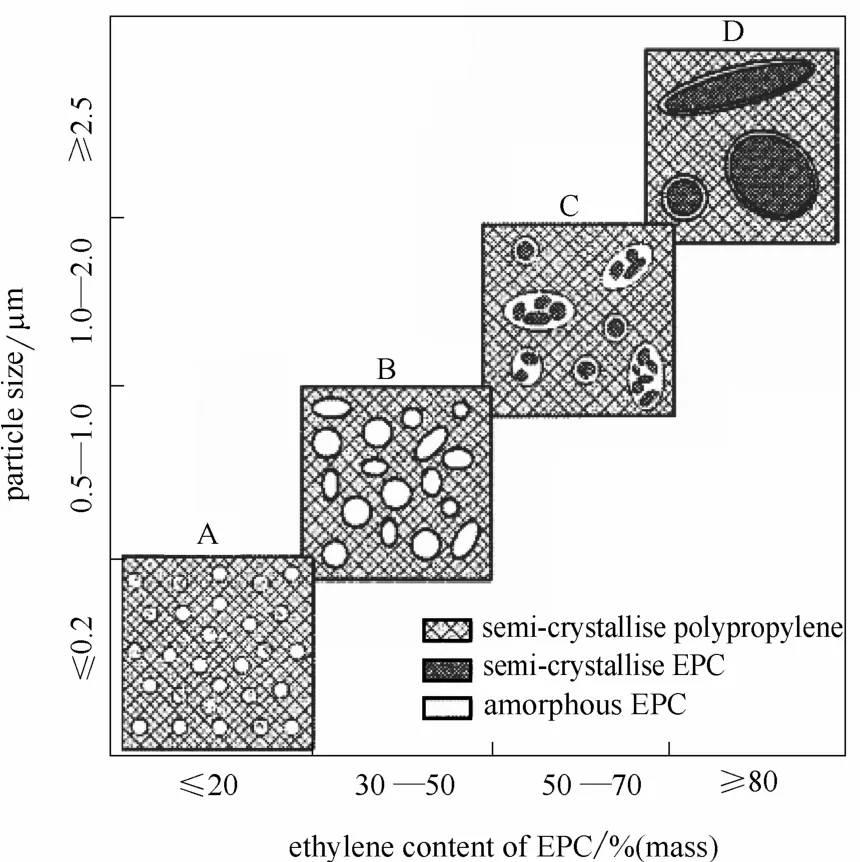

Doshev等[15]提出随着乙丙共聚物(EPC)中乙烯含量的变化,分散相(只有EPR)在连续相中的存在结构将产生变化,具体可见图1。在没有PE-s-PP、PE-b-PP、PE的条件下,EPC随着乙烯含量的升高依次出现了精细分布—海岛结构分布—核壳型海岛结构分布—块状核壳型海岛结构分布。

图1 异相乙丙共聚物的形貌变化Fig.1 Morphology development of heterophasic EPCs

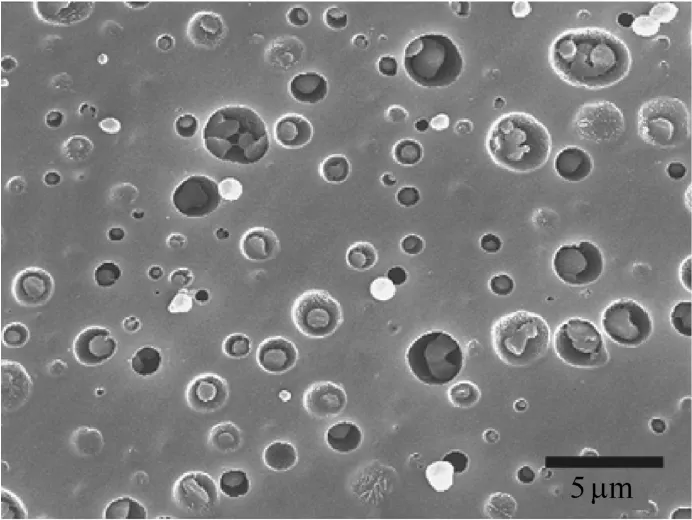

Yang等[16]借助SEM观察(图2)及分级后的核磁分析提出了一种多层次的核壳结构:均聚聚乙烯和乙烯含量较高的乙丙共聚物(尤其指含长乙烯链段的)聚集形成内核,以EPR为过渡层,PE-b-PP形成最外层与PP基体接触。同时,也提到了熔融化合可以使分散相分布更加均匀,这种结构也变得更加明显。此外,他们借助AFM、TEM及SAED等确认了该结构模型,如图3所示[17]。

图2 hiPP在200℃停留10 min刻蚀后形貌Fig.2 SEM micrographs of extracted surfaces of hiPP pellets after maintaining at 200℃ for 10 min

图3 亮场电子显微镜下的130℃hiPP薄膜Fig.3 BF electron micrograph of hiPP solution-cast thin-film at 130℃

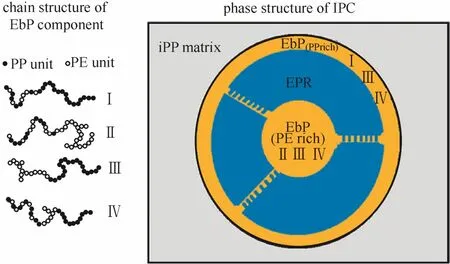

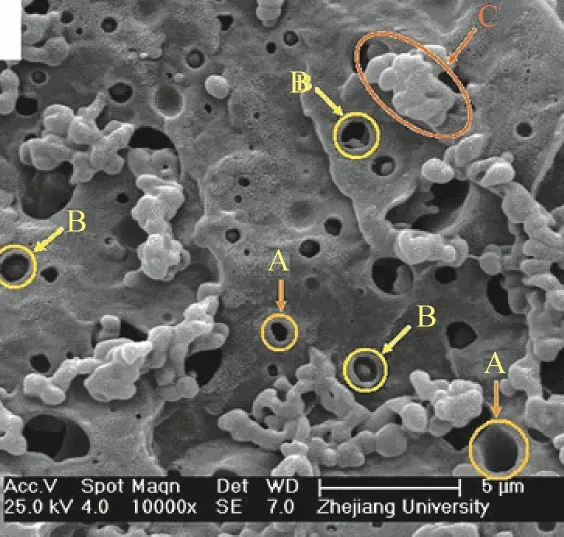

Zheng等[18-19]则通过热分级方法,认为可结晶乙丙共聚物可以分为4种类型:①一端为长链聚丙烯,另一端为乙丙无规共聚物;②一端为长链聚乙烯,另一端为乙丙无规共聚物;③一端为长链聚乙烯,另一端为长链聚丙烯;④同时具有长链聚丙烯、长链聚乙烯和乙丙无规共聚物。同时,结合Chen 等[16-17]提出的模型进行了一些改进工作,认为可结晶乙丙共聚物(文中记为EbP)的4种类型分子链有其特定分布(图4),且内核与外围的嵌段共聚物之间存在桥连。没有桥连作用或者作用较弱,就会使内核容易脱离,在空穴外与其他脱离的内核形成团聚,出现如图5中的A和C结构(无核空穴和核团聚);而桥连作用强,则内核不能脱离,形成了如图5中的B结构(有核空穴)。事实上,形成图5中的有核空穴结构的原因可能只是空穴口太小或者震荡不够等因素,因此核壳之间有桥连结构的模型的真实性还有待商榷。

图4 EbP的链结构和相结构Fig.4 Chain structure of EbP components & phase structure

图5 刻蚀后表面形貌Fig.5 SEM image of etched surface

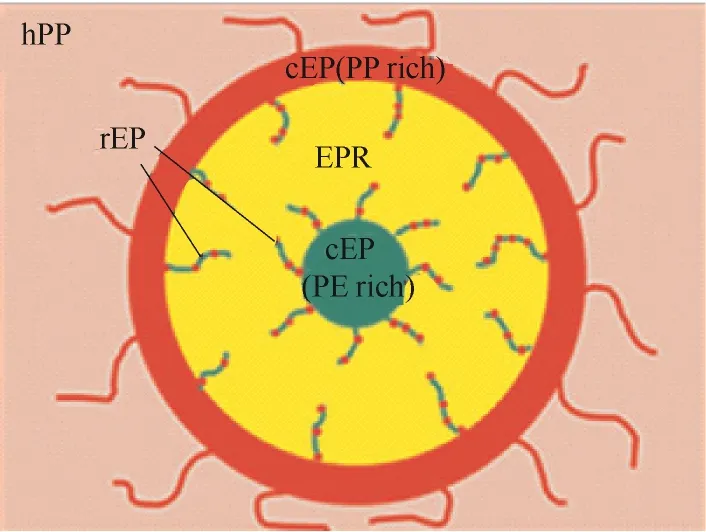

Rungswang等[20]在解释拉伸模量增强机理时提出了分散相结构模型,如图6所示。认为可结晶乙丙共聚物(图中以cEP标示)的长链聚丙烯可伸入到基体相等规聚丙烯中(图中以hPP标示)形成共结晶,从而提高hiPP的拉伸断裂伸长率。

图6 hiPP的图解模型Fig.6 Schematic model of hiPP

Tong等[21]通过SAED扫描确定hiPP中的构成组分后,提出了多层次海岛结构的形成过程模型(图7)。

2 链结构的作用

相形态是hiPP力学性能的直接影响因素,但其根源为hiPP中各组分微观链结构的差异导致不同的相形态存在,从而使hiPP表现出性能各异。

hiPP是等规聚丙烯(iPP)和乙丙共聚物(EPC)的共混物,由于分子链结构不同,导致其结晶特性有差异。按结晶能力由弱到强的顺序,可以将hiPP这一混合物中的分子划分为乙丙无规共聚物(EPR)、乙丙短嵌段共聚物(PE-s-PP)、乙丙嵌段共聚物(PE-b-PP)、等规聚丙烯(iPP)这四大类。

从分子链结构角度分析,当分子量处于适当范围内,产品的抗冲性能由EPR提供的基础韧性和相间相容性所决定。其中,EPR提供的基础韧性是产品抗冲性能提高的最主要因素,它决定了产品的基础抗冲能力。在此基础上,结晶共聚物的增容作用才有意义。相容性是影响hiPP抗冲性能的另一重要因素,它由分散相与连续相的基础相容性和可结晶乙丙共聚物的增容作用决定。

2.1EPR

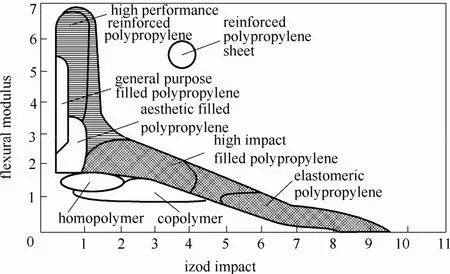

这一组分为乙丙共聚所得的无规共聚物,为高抗冲聚丙烯提供抗冲性能所最需要的韧性,其含量的增加可以明显地提高样品的抗冲性能。Starke等[11]通过混合不同比例的iPP和hiPP(iPP/hiPP从9/1变为1/9),然后比较力学性能发现,随着hiPP比例的增高,分散相的尺寸变化不大,即共混物中EPR的含量增加并未引起分散相和连续相相容性的变化,抗冲性能从10上升为72 kJ·m−2,而弯曲模量从680 MPa下降至340 MPa。Wu等[22]和Bo等[23]的研究也支持了这一观点,Wu等研究了橡胶含量(质量分数)分别为25%、32%、40%的hiPP样品,其23℃悬臂梁抗冲性能分别为61.9、94.5、108.3 kJ·m−2,类似地,弯曲模量则从897 MPa降至495 MPa。而Bo等比较了橡胶相含量为23.6%和20.6%的两个样品,前者的抗冲性能达到了205 kJ·m−2,高于后者的159 kJ·m−2,并由此认为橡胶相含量是影响样品韧性的主要因素。但是较高的EPR含量会给连续化生产工艺提出较高的要求:由于EPR生成在聚丙烯颗粒内的间隙中,含量提高会使其外铺于颗粒表面,导致结块、粘釜等问题,影响连续化生产,目前文献报道hiPP拥有的最高EPR含量约为45%[3]。此外,EPR含量上升在提升hiPP抗冲性能的同时往往导致其刚性(如拉伸模量和弯曲模量等)下降(图8)[1],因而寻求刚韧平衡以适应应用需求也是一个极为现实的问题。

图8 刚性/冲击等值线图Fig.8 Stiffness/impact contour map (filled and reinforced polypropylene)

EPR中乙烯含量也同样是影响抗冲性能的重要因素。Doshev等[8]对EPR含量相近,而EPR中乙烯含量(质量分数)从82%变化到17%的5个样品进行观察和测试,发现刻蚀后观察到的样品截面上分散相的粒径从4.5 μm下降到0.2 μm,相容性提高明显,由此引起了抗冲强度(23℃)的提升,从5.6 kJ·m−2提高到13 kJ·m−2,这说明,EPR中的乙烯含量不需要太高。相反,在保证EPR能提供产品所需韧性的前提下,降低EPR中乙烯的含量,反而能提高分散相与连续相的相容性,进而达到提升抗冲性能的目的。但是EPR中乙烯含量的下降会导致EPR玻璃化转变温度(Tg)的升高,Kim等[24]的研究表明,随着EPR中乙烯含量(摩尔分数)从63.0%下降到37.4%,EPR的Tg从−51.1℃上升至−45.7℃。如果hiPP的使用温度接近EPR的Tg,会使EPR提供的韧性大打折扣,从而造成抗冲性能的剧减。

图7 分散相形成过程图解Fig.7 Schematic showing formation process of dispersed phase

此外,EPR分子量也会对hiPP的抗冲性能造成影响。Grein等[25]通过选用不同特性黏度的EPR与iPP共混得到EPR含量(质量分数)约为23%的共混物,并进行力学性能测试。发现EPR特性黏度从0.13 L·g−1提高到0.6 L·g−1(Mw从23.3×104升高到120×104),共混之后样品的抗冲强度(23℃)从4.3 kJ·m−2升高到12.8 kJ·m−2,低温抗冲强度(−20℃)从2.8 kJ·m−2提高到5.8 kJ·m−2,从而揭示了EPR的分子量对抗冲性能的影响。但是一般产品的分子量由于加工性能的要求,如MFR等指标,分子量一般在(20~50)×104之间,这一范围内分子量变化所能引起抗冲性能的差异较小。分子量不仅会对抗冲性能产生影响,对拉伸性能的改变也有一定作用。刘小燕等[26]发现,EPR和iPP特性黏度比分别为0.13 L·g−1和0.204 L·g−1的两个样品,其他力学性能类似,而唯独断裂伸长率相差很大,前者为561.0%,而后者却仅为46.2%,这在一定程度上说明了两相间分子量的显著差异会导致两相容易分离。

综上所述,影响EPR提供基础韧性的因素主要有EPR在样品中的含量、EPR中的乙烯含量及EPR的分子量。其中,EPR的分子量和乙烯含量决定基础韧性的质量特征,而EPR在样品中的含量则体现基础韧性的数量特征。此外,在两相分子量差异不大的情况下,EPR中的乙烯含量决定了相间基础相容性,并且有着乙烯含量越低,基础相容性越高的规律。但是EPR中乙烯含量的下降会导致EPR玻璃化转变温度显著上升,可能使低温下EPR所提供韧性大打折扣,因此需权衡利弊来决定EPR中的乙烯含量。

2.2PE-s-PP和PE-b-PP

这两个组分都是可结晶的乙丙共聚物,因而有些学者也将它们归为一类[18-19,27-28],认为它们在hiPP这一共混物中起到了增加分散相和连续相相容性的作用,即增容作用。Feng等[27]发现可结晶乙丙共聚物含量的增加和其中PP链段的增长,会导致EPR橡胶相尺寸的减小,EPR和iPP界面张力降低,从而增加分散相分布的均匀性。

但有些学者[21]更倾向于将它们细分为PE-s-PP 和PE-b-PP,原因是结合TREF等分级结果[29-31],两者不仅结晶能力有差异,其化学组成也有所不同,由此使得它们在增容作用中扮演了不同的角色。

PE-s-PP的结晶能力较弱,乙烯含量(摩尔分数)较高,通常在40%以上,甚至可达55%[30],与EPR相近。从热行为的角度看,其熔融曲线往往能观察到聚乙烯的特征峰,而聚丙烯的特征峰相对较弱。Mahdavi等[31]认为PE-s-PP的作用是使EPR黏附于基体,其对分散相与连续相之间相容性的提高有所助益,从而实现抗冲性能的提高:在EPR含量(质量分数)分别为8.1%和12.5%,PE-s-PP的含量(质量分数)分别为9.9%和3.6%,而其他成分含量差别不大的两个样品的力学性能比较中发现,其抗冲强度(23℃)分别为59.1 kJ·m−2和8.9 kJ·m−2,这说明了PE-s-PP的黏附作用对抗冲性能的提升作用很大,甚至大于EPR含量增加的影响。

PE-b-PP的结晶能力较强,化学组成上乙烯含量较低,一般小于30%(摩尔分数)。从热行为角度观察,其熔融曲线通常会出现明显的聚乙烯和聚丙烯的特征峰,但聚乙烯的特征峰会相对较弱,而两者的熔融温度相对于PE-s-PP会有所升高。Zheng 等[32]发现,同时含有可结晶PE、PP链段的乙丙共聚物分别为20.1%和5.2%(质量分数)的两个样品,前者的抗冲强度(23℃)达到了48.2 kJ·m−2,而后者只有11.6 kJ·m−2,因而提出同时含有可结晶PE和PP链段的乙丙共聚物能有效地联结两相,从而提升抗冲能力。Mncwabe等[29]发现可结晶的乙丙共聚物中,PE-b-PP的乙烯链段结晶能力直接影响着分散相和连续相的相容性:对于乙烯含量(摩尔分数)分别为14.6%、6.2%的两个样品,前者的PE-b-PP中没有可结晶聚乙烯链段,而后者有,因而造成了前者相容性较差,抗冲性能较弱,仅为10.8 kJ·m−2,而后者为22.4 kJ·m−2。Mahdavi等[31]发现,在PE-s-PP将EPR黏附于iPP的基础上,PE-b-PP起到了真正的增容作用,并且样品中EPR/PE-s-PP/ PE-b-PP以19.7%/9.9%/20.9%(质量分数)的比例存在时,其抗冲强度(23℃)测试结果为未断裂,抗冲强度极高。并由此认为,当EPR含量上升时,需要有匹配量的PE-s-PP和PE-b-PP提供足够的增容作用才能真正实现抗冲强度的提升,进而更加说明可结晶乙丙共聚物的重要性。而Bo等[23]的研究则说明,PE链段和PP链段的结晶能力优秀是PE-b-PP提供充分增容作用的强大保证,而并非必须依靠数量。在低含量(质量分数)的可结晶乙丙共聚物(4.9% PE-s-PP和2.4% PE-b-PP)情况下,23%EPR含量的hiPP在23℃和−20℃抗冲强度分别达到了205 kJ·m−2和79.6 kJ·m−2。后续的核磁表征显示,该样品中PE-b-PP的PE链段和PP链段都具有较长的连续排列个数(分别为184和483),这一点在热性能上就表现为较强的结晶能力。

值得一提的是,乙丙共聚过程有可能会产生均聚聚乙烯,它的结晶能力与PE-s-PP相近。在hiPP中均聚聚乙烯表现出较强的成核作用,有利于形成海岛湖的结构,提升抗冲性能,但它的这一作用与PE-s-PP中的富乙烯链段相近,所以在接下来的讨论中不再强调。

由此可见,增容作用对抗冲性能的提升作用是显著的,其主要影响因素为含可结晶PE和PP链段(主要是PE-b-PP)的含量和该链段的结晶能力,两者也可视为增容作用的数量特征和质量特征。要实现充分的增容作用,就要有与EPR含量相匹配的可结晶乙丙共聚物,尤其是同时含有可结晶PE和PP链段的分子(PE-b-PP)的数量。

2.3iPP

iPP是hiPP中含量最高的,通常在50%(质量分数)以上,作为基体相存在。它的结晶能力最强,而从化学组成角度看,乙烯含量最低,通常在1%(摩尔分数)以下。因此,从热行为角度观察,其熔融曲线一般只有聚丙烯的特征峰。

iPP为hiPP提供刚性,并且等规度越高,hiPP的刚性越强,即弯曲模量、拉伸模量等越高,且不对抗冲性能造成太大影响。Bo等[28]的研究表明,在增加EPR含量提高抗冲性能的同时,弯曲模量及拉伸模量保持在较高的水平,其方法是提高iPP的等规链均长。hiPP抗冲性能的提高是橡胶增韧的结果,在韧性得到提升的同时也往往伴随着刚性模量的损失,而上述研究为寻找较优的刚韧平衡点提供了新思路。

3 结论与展望

hiPP以其优秀的抗冲性能弥补了均聚聚丙烯的缺陷,成为聚丙烯工业的一大分支。对其结构与性能的分析有利于了解影响抗冲性能的决定因素,从而反向指导其生产。本文从相形态和链结构两个方面入手,详细介绍了近年来hiPP结构与性能分析的最新进展。未来具有挑战性的问题有以下两个。

(1)PE-s-PP和PE-b-PP的比例及其分子量对hiPP抗冲性能的影响。

(2)合理的分散相结构模型,用于解释PE-s-PP 和PE-b-PP的增容作用对抗冲性能的提升。

References

[1] GALLI P. The reactor granule technology: a revolutionary approach to polymer blends and alloys[EB]. Wiley Online Library, 1994.

[2] URDAMPILLETA I, GONZÁLEZ A, IRUIN J J, et al. Origins of product heterogeneity in the spheripol high impact polypropylene process [J]. Industrial & Engineering Chemistry Research, 2006, 45(12): 4178-4187.

[3] VESTBERG T, DENIFL P, WILÉN C E. Increased rubber content in high impact polypropylene via a sirius Ziegler-Natta catalyst containing nanoparticles [J]. Journal of Polymer Science Part A: Polymer Chemistry, 2013, 51(9): 2040-2048.

[4] GAHLEITNER M, TRANNINGER C, DOSHEV P. Heterophasic copolymers of polypropylene: development, design principles, and future challenges [J]. Journal of Applied Polymer Science,2013, 130(5): 3028-3037.

[5] URDAMPILLETA I, GONZÁLEZ A, IRUIN J J, et al. Morphology of high impact polypropylene particles [J]. Macromolecules, 2005, 38(7): 2795-2801.

[6] ZHOU Y, NIU H, KONG L, et al. Probing into the pristine basic morphology of high impact polypropylene particles [J]. Polymer,2009, 50(19): 4690-4695.

[7] CHEN Y, CHEN Y, CHEN W, et al. Morphology of high impact polypropylene particles [J]. Polymer, 2006, 47(19): 6808-6813.

[8] DOSHEV P, LACH R, LOHSE G, et al. Fracture characteristics and deformation behavior of heterophasic ethylene-propylene copolymers as a function of the dispersed phase composition [J]. Polymer, 2005, 46(22): 9411-9422.

[9] JANG B Z, UHLMANN D R, VANDERSANDE J B. The rubber particle-size dependence of crazing in polypropylene [J]. Polymer Engineering and Science, 1985, 25(10): 643-651.

[10] VAN DER WAL A, VERHEUL A, GAYMANS R J. Polypropylenerubber blends(4): The effect of the rubber particle size on the fracture behaviour at low and high test speed [J]. Polymer, 1999, 40(22): 6057-6065.

[11] STARKE J U, MICHLER G H, GRELLMANN W, et al. Fracture toughness of polypropylene copolymers: influence of interparticle distance and temperature [J]. Polymer, 1998, 39(1): 75-82.

[12] DONG Q, WANG X, FU Z, et al. Regulation of morphology and mechanical properties of polypropylene/poly(ethylene-co-propylene) in-reactor alloys by multi-stage sequential polymerization [J]. Polymer, 2007, 48(20): 5905-5916.

[13] TIAN Y, SONG S, FENG J, et al. Phase morphology evolution upon melt annealing treatment and corresponding mechanical performance of impact-resistant polypropylene copolymer [J]. Materials Chemistry and Physics, 2012, 133(2/3): 893-900.

[14] PHAM T, GAHLEITNER M. Interfacial strengthening of high-impact polypropylene compounds by reactive modification [J]. Composite Interfaces, 2005, 12(8/9): 707-723.

[15] DOSHEV P, LOHSE G, HENNING S, et al. Phase interactions and structure evolution of heterophasic ethylene-propylene copolymers as a function of system composition [J]. Journal of Applied Polymer Science, 2006, 101(5): 2825-2837.

[16] CHEN Y, CHEN Y, CHEN W, et al. Evolution of phase morphology of high impact polypropylene particles upon thermal treatment [J]. European Polymer Journal, 2007, 43(7): 2999-3008.

[17] CHEN Y, CHEN Y, CHEN W, et al. Multilayered core-shell structure of the dispersed phase in high-impact polypropylene [J]. Journal of Applied Polymer Science, 2008, 108(4): 2379-2385.

[18] ZHANG C, SHANGGUAN Y, CHEN R, et al. Morphology, microstructure and compatibility of impact polypropylene copolymer [J]. Polymer, 2010, 51(21): 4969-4977.

[19] ZHANG C, SHANGGUAN Y, CHEN R, et al. Study on thermal behavior of impact polypropylene copolymer and its fractions [J]. Journal of Applied Polymer Science, 2011, 119(3): 1560-1566.

[20] RUNGSWANG W, SAENDEE P, THITISUK B, et al. Role of crystalline ethylene-propylene copolymer on mechanical properties of impact polypropylene copolymer [J]. Journal of Applied Polymer Science,2013, 128(5): 3131-3140.

[21] TONG C, LAN Y, CHEN Y, et al. The functions of crystallizable ethylene-propylene copolymers in the formation of multiple phase morphology of high impact polypropylene [J]. Journal of Applied Polymer Science, 2012, 123(3): 1302-1309.

[22] JIAN W, XIN X, LI L, et al. Structure and properties of high impact polypropylene [J]. China Synthetic Resin and Plastics, 2011, (1): 19.

[23] XUE Y, FAN Y, BO S, et al. Characterization of the microstructure of impact polypropylene alloys by preparative temperature rising elution fractionation [J]. European Polymer Journal, 2011, 47(8): 1646-1653.

[24] KIM S, CHOI Y, CHOI W, et al. Effect of ethylene-propylene copolymer composition on morphology and surface properties of impact poly(propylene) copolymer [J]. Macromolecular Symposia, 2012, 312(1): 27-33.

[25] GREIN C, BERNREITNER K, HAUER A, et al. Impact modified isotactic polypropylene with controlled rubber intrinsic viscosities: some new aspects about morphology and fracture [J]. Journal of Applied Polymer Science, 2003, 87(10): 1702-1712.

[26] 刘小燕, 陈旭, 冯彦博, 等. 抗冲共聚聚丙烯的组成、结构与性能[J].石油化工, 2013, 42(1): 7. LIU X Y,CHEN X,FENG Y B, et al. Composition, structure and properties of impact propylene copolymer [J]. Petrochemical Technology, 2013, 42(1): 30-33.

[27] TIAN Z, FENG L, FAN Z, et al. Ethylene-propylene segmented copolymer as an in situ compatibilizer for impact polypropylene copolymer: an assessment of rheology and morphology [J]. Industrial & Engineering Chemistry Research, 2014, 53(28): 11345-11354.

[28] CHEN R, SHANGGUAN Y, ZHANG C, et al. Influence of molten-state annealing on the phase structure and crystallization behaviour of high impact polypropylene copolymer [J]. Polymer, 2011, 52(13): 2956-2963.

[29] MNCWABE S, LURULI N, MARANTOS E, et al. Fractionation of polypropylene impact copolymers using temperature rising elution fractionation (TREF) [J]. Macromolecular Symposia, 2012, 313/314 (Functional Polymeric Materials and Composites): 33-42.

[30] 袁春海, 袁秀芳, 于建明, 等. 国外抗冲共聚聚丙烯结构的研究[J].合成树脂及塑料, 2008, (2): 62-66. YUAN C H,YUAN X F, YU J M, et al. Characterization of impact propylene-ethylene copolymer [J]. China Synthetic Resin and Plastics, 2008, (2): 62-66.

[31] MAHDAVI H, NOOK M E. Commercial, high-impact polypropylenes: composition and chain structure as revealed by temperature-gradient extraction fractionation [J]. Journal of Applied Polymer Science, 2012, 125(2): 1606-1615.

[32] TAN H, LI L, CHEN Z, et al. Phase morphology and impact toughness of impact polypropylene copolymer [J]. Polymer, 2005, 46(10): 3522-3527.

DOI:10.11949/j.issn.0438-1157.20151269

中图分类号:TQ 325.1

文献标志码:A

文章编号:0438—1157(2016)02—0397—07

基金项目:国家高技术研究发展计划项目(2012AA040306)。

Corresponding author:Prof. CAO Kun, kcao@che.zju.edu.cn supported by the National High Technology Research and Development Program of China (2012AA040306).

Progress in analysis of structure and properties of hiPP

DA Wenzhong1, TU Yuxia2, XU Hongbin1, MEI Li1, YAO Zhen2, CAO Kun2

(1Nanjing Research Institute of SINOPEC Yangzi Petrochemical Co. Ltd., Nanjing 210047, Jiangsu, China;2State Key Laboratory of Chemical Engineering, College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310027, Zhejiang, China)

Abstract:The high impact polypropylene (hiPP) with excellent impact resistance has become a representative product of PP in industry. Study on the relationship between structure and property is always the one of the focuses in this field. The latest research progress of structure-property correlation in recent years is reviewed. Based on the analysis on morphology, the dispersed phase distribution to achieve high impact resistance has been presented. More generally at microscopic structure, the compositions of hiPP are classified as ethylene-propylene rubber, ethylene-propylene segmented copolymer, ethylene-propylene block copolymer and isotactic polypropylene, and their respective role has been described as well as effect factors.

Key words:high impact polypropylene; structure; property; molecule chain; phase morphology