预应力混凝土管桩施工中的问题及分析

2016-06-24林宏毅厦门中宸集团有限公司361000

林宏毅厦门中宸集团有限公司(361000)

预应力混凝土管桩施工中的问题及分析

林宏毅

厦门中宸集团有限公司(361000)

摘要:在实践中,静压管桩施工技术具有的无噪声、无振动的优点使其很少发生打扰周围居民的现象,在近些年来静压管桩施工技术不断得到提高和优化,但同时也伴随着一系列的问题存在。这里针对静压管桩施工存在的问题进行分析探讨,并提出相应的解决方案。

关键词:静压预制桩;问题;施工;初期

1 应用实例

静压预制桩在城乡建设中得到了广泛的应用,在预制桩中,静压预制桩是最主要的形态。在实践中静压预制桩已经取得了不小的进步,但在应用中也常遇到许多技术问题,如果不加以改进,极有可能阻碍静压预制桩的实际应用和技术推广,因此我们需要及时分析和解决问题,确保桩基达到规定的要求。

1.1工程案例

某综合楼工程地质特征为:①杂填土、耕土层厚0.5~1.5 m,湿、松散,含植物根系;②粉质黏土层厚1.0~2.3 m,软塑、饱和,承载力特征值fak=90 kPa,侧摩阻力特征值qsa=20 kPa;③淤泥质粉砂层厚0.8~1.0 m,松散、饱和,fak=50 kPa,qsa=10 kPa;④粗砂层厚1.5~5.8 m,松散、饱和,fak=110 kPa,qsa= 15 kPa;⑤淤泥质粉砂层厚1.0~3.1 m,松散、饱和,fak=60 kPa,qsa=10 kPa;⑥淤泥层厚22.2~24.4 m,流塑、饱和,fak=40 kPa,qsa=6 kPa;⑦粉质黏土层厚1.0~2.3 m,软塑饱和,fak=90 kPa,qsa=20 kPa;⑧细砂层厚1.4~3.5 m,中密、饱和,fak=160 kPa,qsa= 25 kPa,预制桩端阻力特征值qpa=2 800 kPa;⑨砾砂层厚12.5~14.6 m,密实、饱和,fak=360 kPa,qsa= 65 kPa,预制桩端阻力特征值qpa=6 500 kPa;⑩粉质黏土层揭露厚3.5 m、未穿,软塑,饱和。

根据所受荷重及地质勘察资料情况,该工程采用C80的PHC管桩(AB),规格为φ400 mm和φ500 mm,单桩竖向承载力特征值分别为1 400 kN和2 000 kN,以砾砂层为持力层,桩尖入持力层1 m,用静压打桩。按打桩要求施用终压力达4 200 kN时,尚未达到入持力层1 m的要求。7 d后复压,终压达4 800 kN,压入深度为0.5~0.9 m,在细砂层较薄处入持力层深度符合要求,在细砂层较厚处入持力层0.5~0.6 m。止压并静载检测单桩极限承载力均≥4 000 kN,沉降符合要求,竣工后观测沉降稳定,满足规范要求。

1.2工程案例

本研究选取了某5层楼为样本进行实例分析,该工程采用静压方桩,规格400 mm×400 mm,单桩承载力特征值为400 kPa,以第⑤层粉质粘土为持力层,入土深4 m以上,在试桩时,当达到持力层进入深度时,终压力只有350~450 kN,7 d后复压终压力为800 kN,沉降0.03~0.05 m。1个月后经静载检测,单桩竖向极限承载力均≥800 kN,沉降小于规定标准。竣工验收后,沉降均匀,符合设计要求。

2 静压桩沉桩机理

1)原理分析

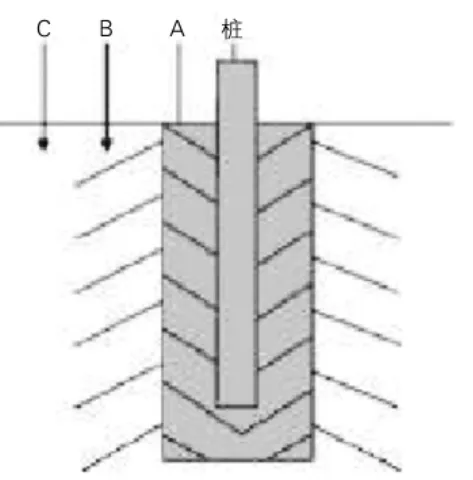

静压桩属于挤土桩,在压力达到一定数值时,压桩会引起桩周土破坏,可分为3个区域(见图1),A区为紧贴桩表面结构完全破坏的土体,但由于挤压、静置和固结,使其强度逐渐恢复,甚至超过原来强度。并且该区大约为45~200 mm,可以牢固粘结在桩的周围,粘结度较高并随其一起移动,这样一来,桩的有效直径增大,可达到5%~7%。C区为保持原状而未被破坏的土体,两者之间为B区。由图中我们可以看出,A区土体在A、B区土体的分界面是桩达到极限破坏时的桩周土体剪切滑动面,而桩极限摩阻力则取决于B区土体逐渐增长的抗剪强度,同时桩端面积增大也相应提高了桩端阻力。

图1 桩周土体范围示意

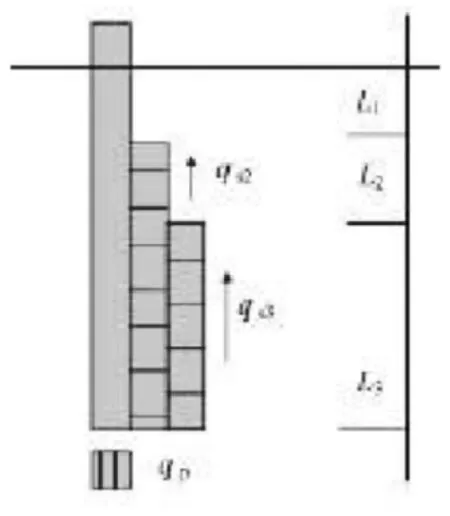

2)桩周受力可分为3个区段(见图2):L1为无侧阻力区;L2=(0.4~0.6)L,为滑移区,其桩侧摩阻力小于原状土的静态侧摩阻力;L3=(5~7)d,为挤压区,其桩侧摩阻力稍大于原状土的静态侧摩阻力。桩尖附近范围的桩周土挤压区,随着桩的压入受剪切而发生重塑,处于剪损软化状态,土的强度降为重塑土的残余强度,桩端、桩侧摩阻力降为残余阻力,从而将桩压入地基土层中,桩压入阻力为:qa=qp+qs2+qs3,其大小及分布取决于多种因素,如土层地质、分布等,此外桩入持力层深度、桩数和桩距、施工顺序及进度等也会对桩压入阻力值的大小造成影响。随着结束压桩,孔隙水压力消散、桩周土径向固结、桩侧摩阻力显著增长,扰土重塑的桩端土体强度也恢复。压桩休止时间越长,桩的承载力越大,但是在压桩休止时间延长的初期,桩的承载力增加的速度较快,随后逐渐变慢,最终平稳下来并趋于一极限值,因此桩的承载力的变化明显呈现出时效性的特征。

图2 桩周受力示意

对于具有触变性的黏性土,在受压桩扰动下,桩周孔隙水受冲剪挤压作用形成不均匀水头,产生超孔隙水压力,使桩周土体抗剪强度剧降,发生严重软化,土的强度剧烈降低,甚至发生流动。桩很易压下,一旦压桩休止,随时间推移,超孔隙水压力逐渐消散,土体固结、强度恢复,桩身与桩周土之间的摩阻力由滑动摩擦力变为承载时的静摩阻力,桩才获得工程意义上的极限承载力。对密实~中密砾砂土而言,在受压桩的扰动下,由于剪胀效应引起阻力增大,滑动摩阻力大于承载时的静摩阻力,而难以进入。若此时停压,则可导致桩极限承载力小于终压力值。

3 原因分析

静压沉桩的终压力,实际上是土体对桩的瞬间抗力,由沉桩机理可知,沉桩效果随地质特征、土层分布、设计技术要求和施工方法的不同而各不相同。

1)实例1:沉降量大是工程施工中常出现的问题,主要原因可分析如下:首先,工程采用的管桩C80的PHC在使用前已经严格按要求进行检测,施压也严格按规程操作,而且在施工过程中并未发现桩身有异常现象,因此我们首先可以排除因桩身质量问题造成的沉降。其次,在打桩设计上,施打桩按从中间向四周施压顺序,打桩方案合理,桩间距≥3.5 d,未发现桩身上浮现象,而且终压4 200 kN>2倍单桩竖向承载力特征值,符合设计要求。但本工程以砾砂层为持力层,依据其剪胀效应和沉桩机理,压桩时桩既要克服砾砂层提高了的抗剪力,又要克服急速沉桩引起的动阻力、超孔隙水压力,且受力随入土深度、土密实程度的增大而增大,从而降低实际承载力意义上的沉桩有效压力,使终压值达到要求,但仍未达到持力层深度和实际要求的极限承载力,沉桩休止后,超孔隙水压消散,孔隙水恢复,桩端土受水渗透,土稳定性差,颗粒产生部分滑动而软化,重新排列引发持力层承载力降低,从而造成实际极限承载力比终压力低,复压后产生较大沉降。在分清原因后,对未压至持入层的桩进行复压,终压力为1.2倍单桩竖向极限承载力,并对桩底腔随浇C25细石混凝土1 m封底,防止桩端土遇水软化。该工程后经动测、静载检测,单桩极限承载力和沉降均符合要求。竣工后沉降观测未发现不均匀沉降。

2)实例2:以黏质土层为持力层,使承载力提高。对该类型软土地基上的静压预制桩统计,发现在沉桩后随着时间的延长,桩的承载力普遍提高,有明显的时效性。其原因为:对具有触变性的粘质土,依据沉桩机理,它在受外来扰动时,土体强度急剧下降,甚至发生流动,土层承载力降低,出现少于单桩竖向承载力特征值情况,当休压后由于超孔隙水压消散,土体颗粒重新排列固结、桩超直径增大等原因,使土层承载力逐渐增大,初期增长快,后期慢,1年后固结基本完成,最终承载力也趋于稳定,桩的承载力可达终压力的2倍以上。

4 结语

在总结以上施工中所存在的问题之后,提出了一些解决措施以供参考。第一,在桩的进场验收过程中要严格把关,及时淘汰不合格的桩,保证桩身质量。第二,在施工技术上,严格控制桩垂直度,如果有遇硬夹层的现象,可以增压使沉桩速度减慢。第三,遇孤石可用引孔法。第四,桩身上浮时,要合理采用沉桩顺序,根据具体工程可采用由中间向四周,从一侧到另一侧等方案施工。