立环脉动高梯度磁选机聚磁介质优化研究与应用

2016-06-24李凤久郑卫民张庆丰来友邦赵礼兵

李凤久,陈 鹏,郑卫民,张庆丰,来友邦,赵礼兵

(1.华北理工大学,河北 唐山 063009;2.河北钢铁集团矿业有限公司司家营铁矿,河北 唐山 063000)

立环脉动高梯度磁选机聚磁介质优化研究与应用

李凤久1,陈鹏1,郑卫民2,张庆丰1,来友邦1,赵礼兵1

(1.华北理工大学,河北 唐山 063009;2.河北钢铁集团矿业有限公司司家营铁矿,河北 唐山 063000)

摘要:为了降低司家营铁矿强磁选过程中微细粒赤铁矿的损失,通过立环脉动高梯度强磁机聚磁介质更换的工业试验,证明了优化后圆柱形1.5mm和2mm混合聚磁介质,对微细粒难选赤铁矿石的分选效果更好,并从理论上分析了更换聚磁介质后分选效果变好的原因,工业试验后作业回收率提高了10%,对原矿来说提高金属回收率1.3%,尾矿中-325目粒级的损失率平均下降了5%,给公司年增加经济收入2381万元,成果具有工业推广应用价值。

关键词:高梯度磁选机;微细颗粒;聚磁介质

在河北钢铁集团矿业有限公司的众多矿山之中,司家营铁矿为其中最大矿山,选厂流程为“阶段磨矿、粗细分级、粗粒重选以及细粒高梯度磁选-反浮选”。在氧化矿系统之中,每个系列分别有Slon-1750中磁场磁选机三台、Slon-1750强磁场磁选机二台和一台转环直径2000mm的强磁场磁选机,圆柱形聚磁介质棒均为2mm。生产中,由于强磁选给矿细度-200目占90%左右,造成跑尾偏高,其原因是由于强磁机聚磁介质的结构参数不够合理,造成磁场梯度偏低,作用深度不够,使给矿中的微细颗粒所受磁力下降,甚至小于其所受的机械力合力,不能满足磁选分离的必要条件。通过对强磁选尾矿粒级分析,发现尾矿中细粒级铁矿物金属分布率较高。针对强磁选回收率偏低,特别是细粒级铁矿物损失较大的问题,进行了强磁机聚磁介质优化的工业试验研究。

1矿样性质及试验方法

1.1矿样粒级分析

为了考察强磁给矿中铁矿物的粒级分布情况和金属占有率,采用标准套筛分析了粒级分布情况,结果见表1。

由表1结果可知,强磁给矿中的铁矿物主要分布在-325目粒级,其金属分布率为90.17%,所以对细粒级铁矿物的回收是本试验的关键所在。

1.2矿样铁元素的化学物相分析

分析铁物相是为了查清处理矿样中铁矿物化学的存在形式,结果见表2。

表1 铁矿物在强磁给矿中的粒级分布

表2 对矿样铁作化学物相分析的结果/%

对表2进行分析,赤铁矿是强磁给矿中铁矿物的主要形式,在全铁当中,分布率是75.88%。

1.3试验方案

根据现场实际情况,选择其中一个氧化矿系列的两台1750型强磁选机进行试验。具体方法为,首先更换一台强磁选机的聚磁介质,并与现有聚磁介质进行对比试验;然后更换另一台强磁选机的聚磁介质为另一种新型聚磁介质,两种新型聚介质再进行对比试验。通过对两种新型聚磁介质与现有聚磁介质在生产中的生产数据对比分析,探讨新型聚磁介质对分选细粒赤铁矿的的作用效果。

2试验结果与讨论

2.11.5mm和2mm混编与2mm介质棒对比试验

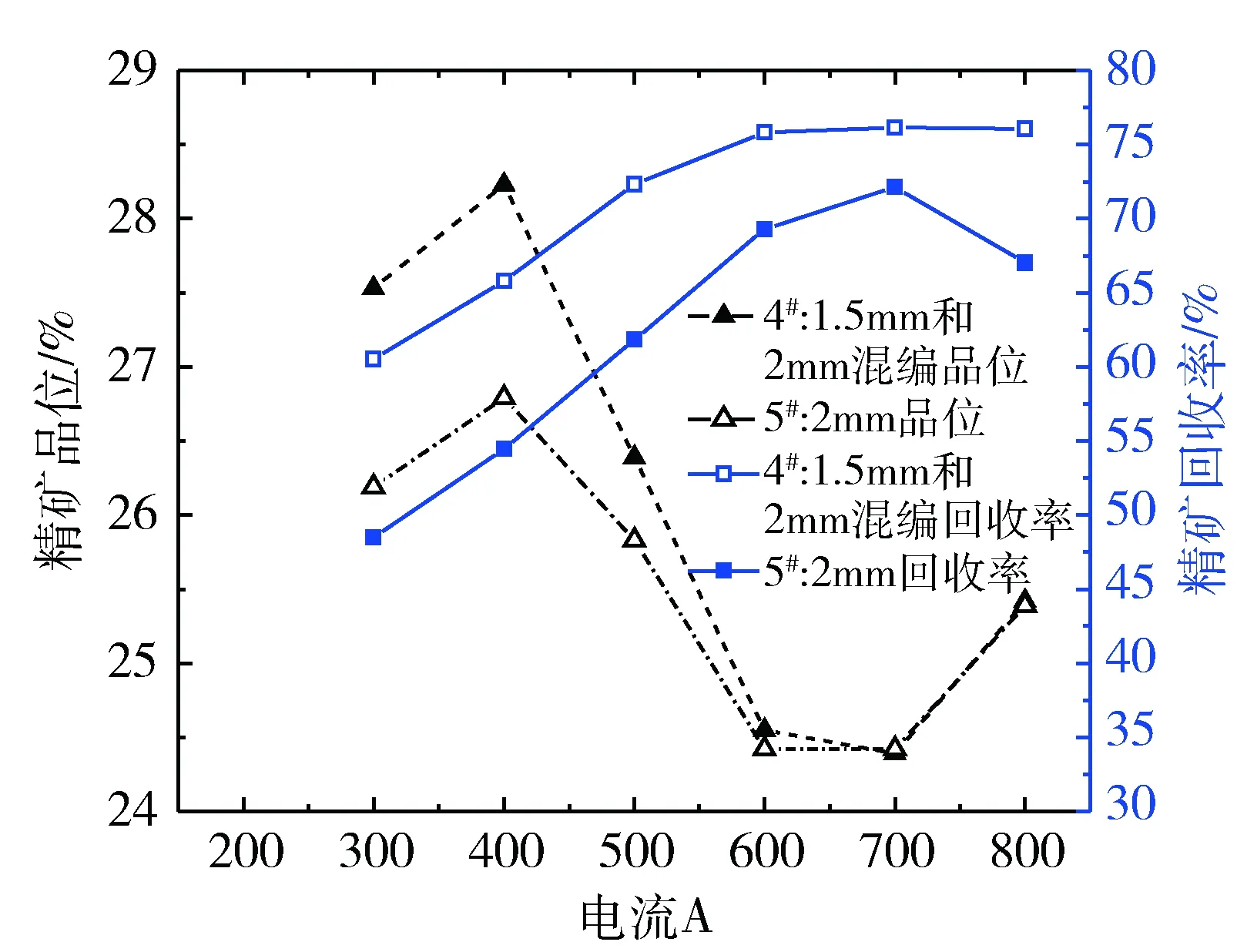

固定两台1750型强磁选机的操作条件,保持强磁前给矿量一致并稳定运行,强磁机液位斗液面保持正常水平,脉动及冲程一致并保持稳定。将4号强磁机的聚磁介质更换为1.5mm和2mm混编介质棒(50%混编)与5号原聚磁介质(2mm介质棒)的强磁机进行磁场强度条件试验,两台强磁机电流均调整为相同的电流,15min后开始取给矿、两台强磁机的精矿、尾矿,取样时间15min,每3min取一次,共6次,组成一个综合样,精矿和尾矿同一时间取平行样。通过改变磁场强度考察两种介质棒对强磁给矿的回收效果,以及通过对各产品的粒级分析来考察两种介质棒回收细粒级矿物的效果。对上述试验数据作出分析,同时作出曲线图,结果见图1。

由图1可以看出,两种聚磁介质强磁机的精矿品位在开始阶段随着场强(对应电流)的提高而提高,当电流超过400A时品位开始下降,在整个场强范围内,4#(1.5mm和2mm混编介质棒)强磁机获得的精矿品位要比5#(2mm介质棒)强磁机的精矿品位高。从回收率来看两种介质棒的回收率都是随着场强的增加而增加,当电流提高到600A时基本不再提高,但在整个场强范围内4#(1.5mm和2mm混编介质棒)强磁机的回收率都高于5#(2mm介质棒)强磁机。

为了考察两种介质棒回收-325目细粒级铁矿物的效果,对2.1场强条件试验的各个产品进行了粒级分析及各粒级铁矿物的回收率及损失率的计算并绘图,结果见图2。

图1 电流与精矿品位、精矿金属回收率的关系曲线图

图2 不同电流下尾矿中-325目粒级品位与损失率变化曲线

图2可以看出,随着场强(对应电流)的提高,尾矿中-325目粒级的品位及损失率都有明显下降趋势,电流提高到600A时损失率减少的趋势变缓,趋于平稳。4#(1.5mm和2mm混编介质棒)强磁机的损失率明显小于5#强磁机,说明4#强磁机对细粒级的回收效果优于5#(2mm介质棒)强磁机。

2.21.5mm和2mm混编与1.5mm介质棒对比试验

为了考察不同介质棒强磁回收的效果,将现场5#强磁机原有2mm的介质棒更换为1.5mm的介质棒,更换后在相同操作条件下与4#强磁机(1.5mm和2mm混编)进行对比试验,试验条件及方法同2.1,根据试验数据绘制出图3。

图3可以看出,两种介质棒下得到的精矿品位都有先升高后下降的变化趋势,在整个场强范围内4#强磁机的精矿品位高于5#,场强越高,回收率会随之提高,整个场强范围内,4#强磁机的回收率高于5#,说明1.5mm和2mm混编介质棒强磁机比1.5mm介质棒强磁机的选别效果有所提高。

为了考察1.5mm和2mm混编介质棒和1.5mm介质棒对-325目细粒级铁矿物的回收效果,对2.1场强条件试验的各个产品进行了粒级分析及各粒级铁矿物的回收率及损失率的计算并绘图,结果见图4。

图3 电流与精矿品位以及精矿金属回收率的关系曲线图

图4 不同电流下尾矿中-325目粒级品位与损失率变化曲线

由图4可知,随着电流的提高,两种介质下得到的尾矿中-325目粒级的品位呈现整体下降趋势,电流500A以前,4#(1.5mm和2mm混编)强磁机尾矿中-325目粒级品位高于5#(1.5mm介质棒),500A以后则相反(400A出现反常)。随着电流的提高尾矿中-325目粒级中铁矿物的损失率也有着整体下降趋势,除个别点以外,4#(1.5mm和2mm混编)强磁机的损失率低于5#(1.5mm介质棒),说明4#(1.5mm和2mm混编)强磁机对细粒级的回收效果优于5#(1.5mm介质棒)。

2.3结果分析

聚磁介质是强磁机中改变磁场梯度的最主要结构部件,高梯度的产生与介质的材质、形状、排列方式、相对尺寸及充填率等参数密切相关,介质的选择应根据入选矿石的粒度、比磁化系数选取。入选矿石的粒度越细,磁性越弱,磁介质的直径应选得细一些;反之,入选矿石的粒度越粗,磁性越强,磁介质的直径应选得粗一些。试验中产生上述结果的原因为,通过改变原有聚磁介质的尺寸及排列方式增大了磁场梯度,进而强化了对细粒级矿物的磁力,减少了细粒级矿物的损失。原有2mm介质棒尺寸偏大,在其表面产生的磁场梯度不足以回收细粒级矿物,通过介质棒的混编配置增大了磁场中的磁场梯度,使磁场梯度在整个分选空间中更加均匀。对于1.5mm介质棒来说虽然改变了尺寸,适应了给矿粒度,但由于配置较单一,磁场梯度在空间上的分布不够均匀,存在梯度空区,作用深度不够,造成回收细粒级矿物效果低于1.5mm和2mm混编介质棒。1.5mm与2.0mm混合介质棒具有2.0mm圆柱介质棒作用深度广的优点和1.5mm圆柱介质棒的磁场梯度高的特点,从而经优化配比后的混合聚磁介质,更适合用于分选微细粒难选赤铁矿石。

3经济效益分析

通过对强磁机的聚磁介质优化的工业试验研究,使强磁的作业回收率提高了将近10%,-325目细粒级损失减少了5%左右。经过赤铁矿强磁工艺技术攻关改造后,对原矿来说提高金属回收率1.3%。按2014年选矿处理赤铁矿石6065878t,矿石品位32.69%,精矿品位64.95%,精矿粉价格600元/t(全年年均销售价格)计算,由于选矿的回收率的提升,给公司带来了很大的经济效益,实现年增加收入2381万元。

目前国内几大磁选设备生产厂家能够制造满足要求的聚磁介质盒,生产技术较为成熟,且聚磁介质的更换较为方便、成本较低,为工业化的推广应用提供了技术保障。

4结论

1)通过对立环脉动高梯度磁选聚磁介质优化的工业试验发现1.5和2mm混编介质棒强磁回收

效果无论精矿品位和回收率指标都优于2mm和1.5mm单一介质棒,并且对细粒级铁矿物的回收效果也比其他两种介质棒的要好。聚磁介质的的直径和排列组合方式应结合入选矿石的特性,如粒度组成,比磁化系数。通过理论分析和试验研究,确定了立环脉动高梯度磁选机分选细粒级弱磁性矿物的聚磁磁介质优化组合方式。

2)通过对强磁机介质棒更换的技术改造,为企业创造了巨大的经济效益,年增加收入2381万元,为微细粒贫赤铁矿的高效回收,特别是选矿工艺中强磁设备操作条件的优化提供了借鉴,并具有工业应用的推广价值。

参考文献

[1]何德庆,牛福生.滦县司家营贫赤铁矿选矿试验研究[J].金属矿山,2009(1):69-73.

[2]张永坤,田志云,邹正勤.司家营铁矿整体开发方案优化研究与实践[J].金属矿山,2009(S1):32-35.

[3]张永坤,郑为民,牛福生.司家营铁矿选矿工艺改进及生产实践[J].金属矿山,2010(9):56-58,110.

[4]褚海霞,陈越,陈彦亭,等.司家营铁矿矿石工艺矿物学及选矿影响因素研究[J].金属矿山,2011(11):111-115,119.

[5]赵礼兵,张玉栋,李富平.浅析聚磁介质在磁选机中的应用[J].矿产综合利用,2012(6):3-7,16.

Optimization of the magnetic matrices of the vertical ring pulsating high gradient magnetic separator and it’s application

LIFeng-jiu1,CHENPeng1,ZHENGWei-min2,ZHANGQing-feng1,LAIYou-bang1,ZHAOLi-bing1

(1.NorthChinaUniversityofScienceandTechnology,Tangshan063009,China;2.MineralCompanyofHBISSiJiaYingIronMine,Tangshan063000,China)

Abstract:In order to reduce the loss of fine grain hematite in the process of the high intensity magnetic separation of the sijiaying iron mine,through the replacement of magnetic matrices in industrial test,the author proves that the optimized 1.5mm and 2mm mixed magnetic matrices is better for the separating effect of micro fine difficult selection hematite ore.The reason of the change of the sorting effect after replacing the magnetic matrices were analyzed theoretically.After industrial test the recovery increased by 10% and the metal recovery rate has increased by 1.3% for raw ore.The -325 mesh fraction in tailings decreased by an average of 5% and with an increase of 23.81 million per year for the company.The results have the value of industrial promotion and application.

Key words:high gradient magnetic separator;micro fine;magnetic matrices

收稿日期:2015-11-17

基金项目:国家科技部国际合作专项项目资助(编号:2012DFR70320);河北省教育厅项目资助(编号:2011155 )

作者简介:李凤久(1977-),男,华北理工大学矿业工程学院副教授,博士,硕士生导师,主要从事复杂难选铁矿的高效回收工艺与理论方面的教学和研究工作。E-mail:tslifengjiu@126.com。

中图分类号:TD924

文献标识码:A

文章编号:1004-4051(2016)04-0112-03